1

Изобретение относится к прокатному производству, а именно к получению полос на непрерывных и реверсивных листопрокатных станах.

Известен способ прокатки полос в линии непрерывного листового стана с вертикальной клетью, согласно которому для снижения торцевой обрези, слябы обжимают с переменным обжатием вдоль продольной оси готового раската за счет перемещения вертикальных валков при обжатии переднего и заднего концов, прн этом концевые участки сляба обжимают меньше его средней части

Однако этот способ можно осуществлять только на станах, оборудованных вертикальными клетями, что ограничивает область его применения.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ прокатки листов, включающий уширительный проход, в котором осуществляют различную деформацию концов и средней части сляба 2.

Недостаток известного способа заключается в невозможности раздельного формирования конфигурации . переднего и заднего концов раскатов, что приводит к повышенной торцевой обрези.

Цель изобретения - снижение торцевой обрези полос при прокатке в линии стана с горизонтальными валками.

Поставленная цель достигается тем, что согласно способу прокатки, включающему уширительный проход, в котором осуществляют различную деформацию концов и средней части сляба, уширительный проход проводят с различной деформацией по длине бочки валка, при этом отношение

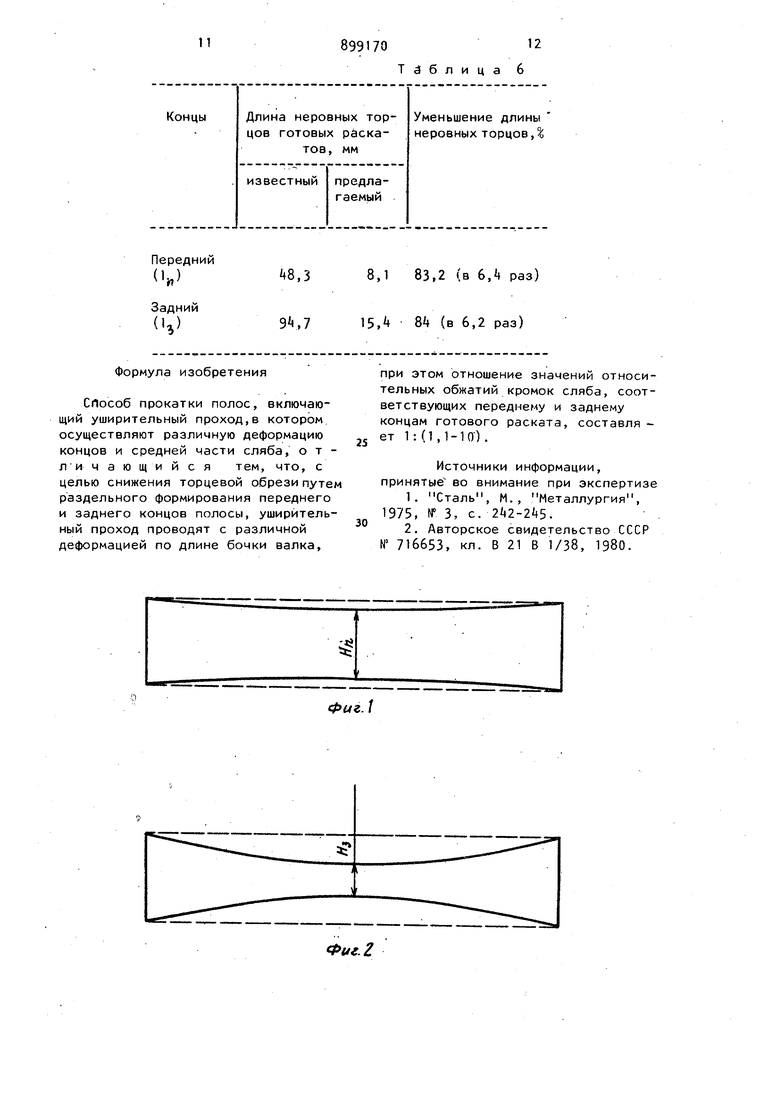

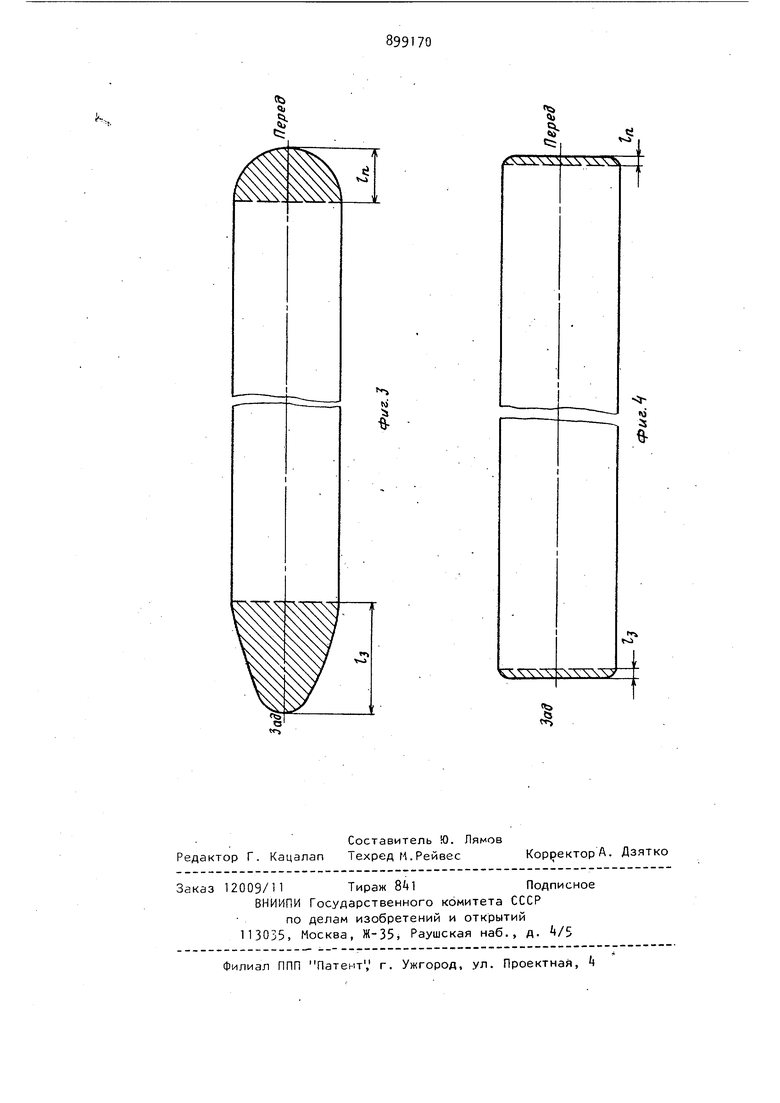

20 значений относительных обжатий кромок сляба, соответствующих переднему и заднему концам готового раската, составляет 1:(1,1-10). 3 На фиг. 1 и фиг. 2 показана конфигурация сечения переднего и заднего концов раскатов; на фиг. 3 и фиг. t - конфигурация горцев переднего и заднего концов готового раската (вид сверху). Способ осуществляется следующим образом. Исходный сляб транспортируют к прокатной клети с горизонтальными валками, при этом продольные оси сляба и готового раската совпадают с осью стана. После кантовки сляба на 90 его задают в клеть и производят обжатие при условии неравномерной деформации по длине и ширине при этом относительная деформация участка сляба, соответствующего заднему концу готового, в 1,1-10,0 раз больше деформации участка сляба, который соответствует переднему конц готового раската, а относител ные обжатия в начале и конце проход на 0, меньше обжатийпри прокатке средней части сляба. Переменную деформацию осуществля ют путем изменения зазора между вал ками во время прохода с помощью нажимных устройств. При этом правое и левое нажимные устройства изменяют зазор между валками с различной скоростью. Большая скорость изменения зазора приводит к увеличению деформации, т.е. с большей скоростью перемещается то нажимное устрой ство, где деформируется участок, соответствующий заднему концу готового раската. После первого прохода раскат кантуют на 90 . В результате переменной деформации в первом проходе по длине и ширине сляба после кантовки широкие верхняя и нижняя грани имеют вогму тую форму по всей длине. При этом вогнутость широких граней увеличивается от переднего к заднему концу раската. Последующая прокатка в горизонтальных валках раскатов с вогнутыми широкими гранями приводит к тому, что большую деформацию и соответственно вытяжку получают крайние участки,вследств-ie чего обеспечивается равенство суммарных вытяжек средних и крайн чх участков готового раската. Увeлим вающаяся вогнутость широких граней раската к заднему концу по сравни; нию с передним спо04собствует увеличению вытяжки крайних участков заднего конца и тем самым улучшает форму торца готового раската. Увеличение относительной деформации по длине бочки валка участка сляба, соответствующего заднему концу готового раската, в 1,1-10 раз по сравнению с концом раската, соответствующим концу готового раската, практически обеспечивает получение рациональной формы переднего и заднего концов раската в различных производственных условиях. Нижняя граница (1,1) диапазона соответствует прокатке на реверсивных станах. В этом случае в каждом нечетном проходе передний и задний концы прокатываемого раската соответствуют переднему и заднему концам готового раската; в каждом четном проходе передний конец задаваемого в валки раската соответствует заднему концу готового раската,а задний конец прокатываемого раската соответствует переднему концу готового раската, т.е. различие в форме переднего и заднего концов на готовом раскате уменьшается, нечетное суммарное число переходов, а следовательно, выравнивание их конфигурации обеспечивается при меньшей неравномерности деформации по длине бочки валков. Перед продольной прокаткой до заданной толщины одну заготовку прокатывают с переменной деформацией по ходу прокатки и длине бочки валка. По ходу прокатки относительная деформация по кромкам сляба изменяется от О до 2,5 (на участке, соответствующем переднему концу готового раската) и от О до 2,75 (на участке, соответствующем заднему концу готового раската). Т.е. относительная деформация по длине бочки валка того участка, который соответствует заднему концу готового раската, в средней части сляба в 2,75/2,5 1,1 раза превышает относительную деформацию того участка,который соответствует переднему концу готового раската. После прокатки сляба с переменной деформацией по ходу прокатки и длине бочки валка его кантуют на 90°. Широкие грани сляба имеют переменную вогнутость.Толщина крайних участков

58

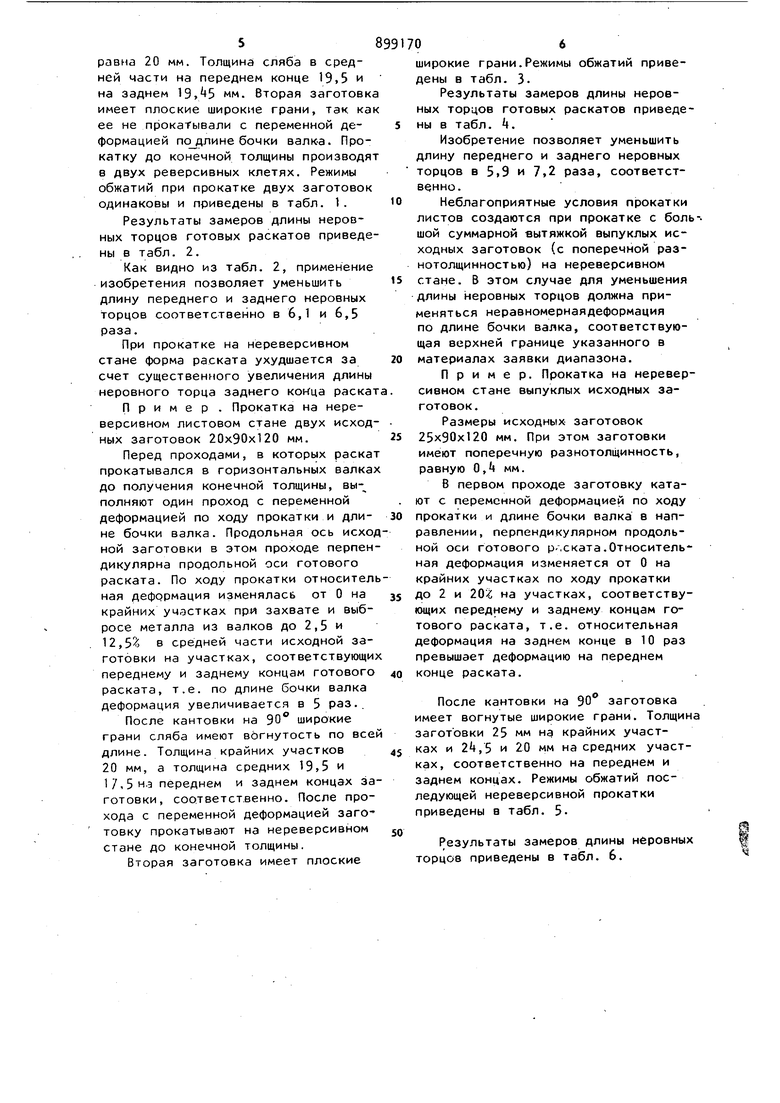

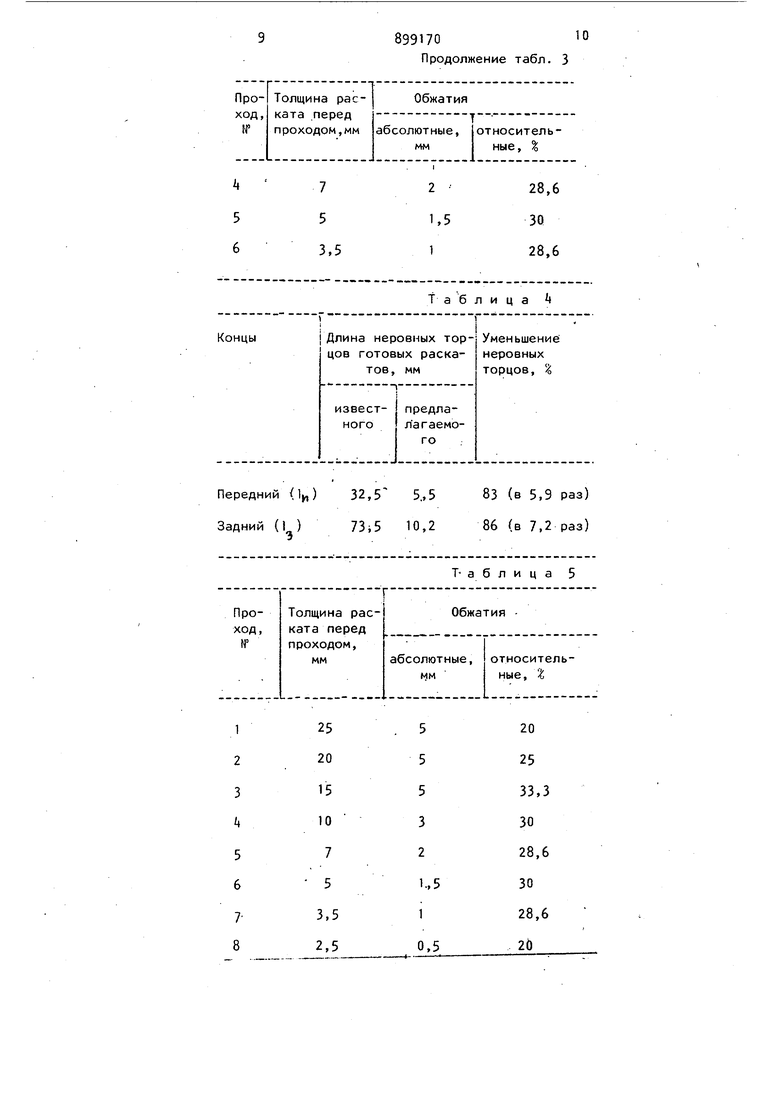

равна 20 мм. Толщина сляба в средней части на переднем конце 19,5 и на заднем 19,/+5 мм. Вторая заготовка имеет плоские широкие грани, так как ее не прокатывали с переменной деформацией пср длине бочки валк-а. Прокатку до конечной толщины производят в двух реверсивных клетях. Режимы обжатий при прокатке двух заготовок одинаковы и приведены в табл. 1.

Результаты замеров длины неровных торцов готовых раскатов приведены в табл. 2.

Как видно из табл. 2, применение изобретения позволяет уменьшить длину переднего и заднего неровных торцов соответственно в 6,1 и 6,5 раза.

При прокатке на нереверсивном стане форма раската ухудшается за счет существенного увеличения длины неровного торца заднего кокца раскат

Пример . Прокатка на нереверсивном листовом стане двух исходных заготовок 20x90x120 мм.

Перед проходами, в которь1х раскат прокатывался в горизонтальных валках до получения конечной толщины, вы- полняют один проход с переменной деформацией по ходу прокатки и длине бочки валка. Продольная ось исходной заготовки в этом проходе перпендикулярна продольной оси готового раската. По ходу прокатки относительная деформация изменялась от О на крайних участках при захвате и выбросе металла из валков до 2,5 и 2, в средней части исходной заготовки на участках, соответствующих переднему и заднему концам готового раската, т.е. по длине бочки валка деформация увеличивается в 5 рзз..

После кантовки на 90 широкие грани сляба имеют вЪгнутость по всей длине. Толщина крайних участков 20 мм, а толщина средних 19,5 и 17,5н.з переднем и заднем концах заготовки, соответственно. После прохода с переменной деформацией заго товку прокатывают на нереверсивном стане до конечной толщины.

Вторая заготовка имеет плоские

706

широкие грани.Режимы обжатий приведены в табл. 3.

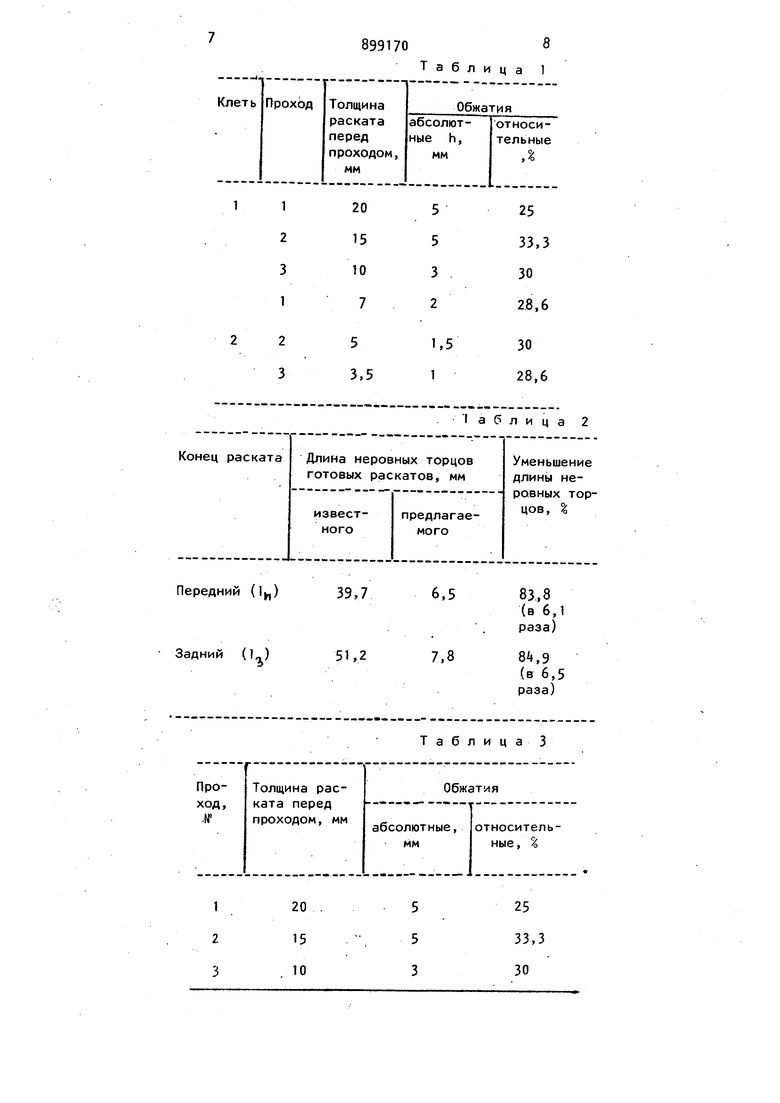

Результаты замеров длины неровных торцов готовых раскатов приведены в табл. k,

Изобретение позволяет уменьшить длину переднего и заднего неровных торцов в 5,9 и 7,2 раза, соответственно.

Неблагоприятные условия прокатки листов создаются при прокатке с болшой суммарной вытяжкой выпуклых исходных заготовок (с поперечной разнотолщинностью) на нереверсивном стане. В этом случае для уменьшения длины неровных торцов должна применяться неравномернаядеформация по длине бочки валка, соответствующая верхней границе указанного в материалах заявки диапазона.

Пример. Прокатка на нереверсивном стане выпуклых исходных заготовок.

Размеры исходных заготовок 25x90x120 мм. При этом заготовки имеют поперечную разнотолщинность, равную О, мм.

В первом проходе заготовку катают с переменной деформацией по ходу прокатки и длине бочки валка в направлении, перпендикулярном продольной оси готового р-.ската.Относитель ная деформация изменяется от О на крайних участках по ходу прокатки до 2 и 2QZ на участках, соответствующих переднему и заднему концам готового раската, т.е. относительная деформация на заднем конце в 10 раз превышает деформацию на переднем конце раската.

После кантовки на 90 заготовка имеет вогнутые широкие грани. Толщин заготовки 25 мм на крайних участках и ,5 и 20 мм на средних участках, соответственно на переднем и заднем концах. Режимы обжатий последующей нереверсивной прокатки приведены в табл. 5Результаты замеров длины неровных торцов приведены в табл. 6.

8991708

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| Способ прокатки листов | 1982 |

|

SU1061862A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Способ производства проката | 1979 |

|

SU816599A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| СПОСОБ РЕВЕРСИВНОЙ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ ИЗ СЛЯБОВ | 1992 |

|

RU2068308C1 |

| Способ прокатки толстых листов | 1989 |

|

SU1696016A1 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

Передний (1)

39,7

Задний (I-)

51,2

1аблица 2

83,8 (в 6,1 раза)

84,9 (в 6,5

раза)

Таблица 3

Ц

7 5 3,5

5

6

II

i Длина неровных тор- Уменьшение

Концы

Передний 1,) 32,5 5., 5 Задний (Ц) 73i5 10,2

25

20

15 10

7

5

3,5 2,5

89917010

Продолжение табл. 3

28,6

30

28,6

Таблица

83 (в 5.9 раз) 86 (в 7,2 раз)

Т-аблица 5

20

25

33,3

30

28,6

30

28,6

2U

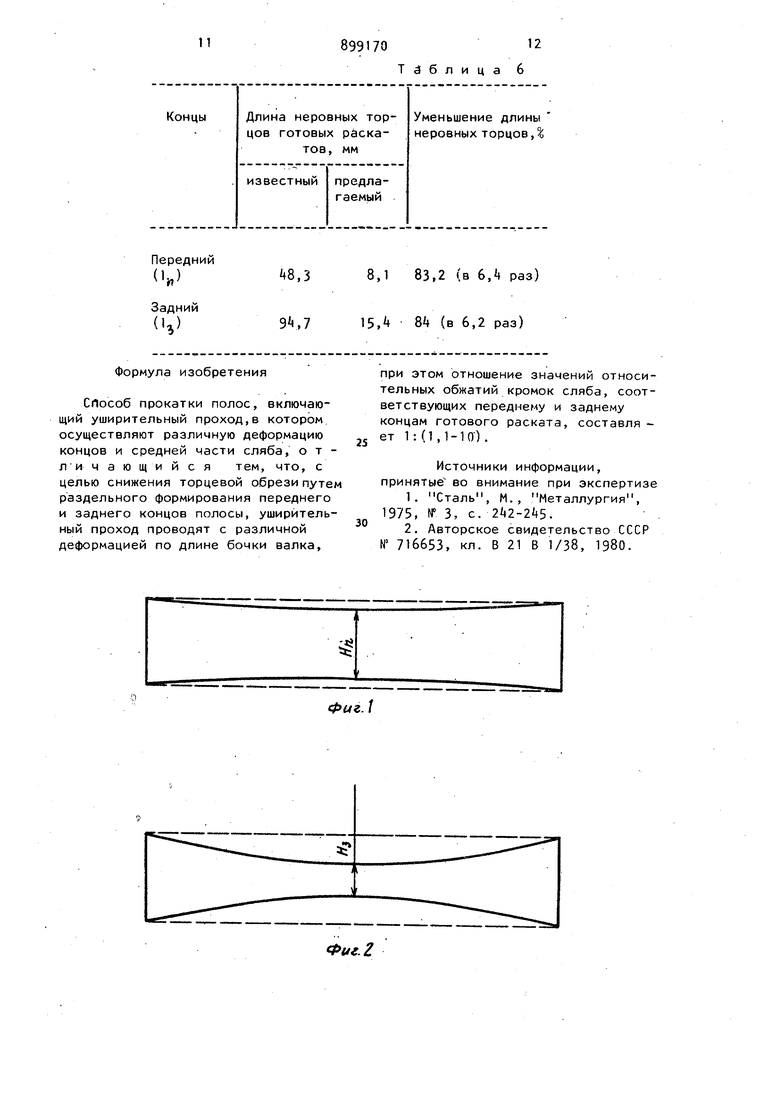

89917012

n

Концы

Длина неровных торцов готовых раскатов, мм

предлаизвестныйгаемый

Передний

Формула изобретения

Способ прокатки полос, включающий уширительный проход,в котором, осуществляют различную деформацию концов и средней части сляба, о т личающийся тем, что, с целью снижения торцевой обрезипуте раздельного формирования переднего и заднего концов полосы, уширительный проход проводят с различной деформацией по длине бочки валка.

Фиг. /

таблица 6

Уменьшение длины неровных торцов, %

при этом отношение значений относительных обжатий кромок сляба, соответствующих переднему и заднему концам готового раската, составля ет 1: (1,1 -1 О ) .

Источники информации, принятые во внимание при экспертизе

.

с:; о

-X.Vik.

ллххх

U

:х

f

% «

Авторы

Даты

1982-01-23—Публикация

1980-01-04—Подача