Изобретение относится к обработке металлов давлением, а именно к способам скручивания прутков, и может быть использовано в инструментальном производстве.

Цель изобретения - снижение трудоемкости и повышение производительности.

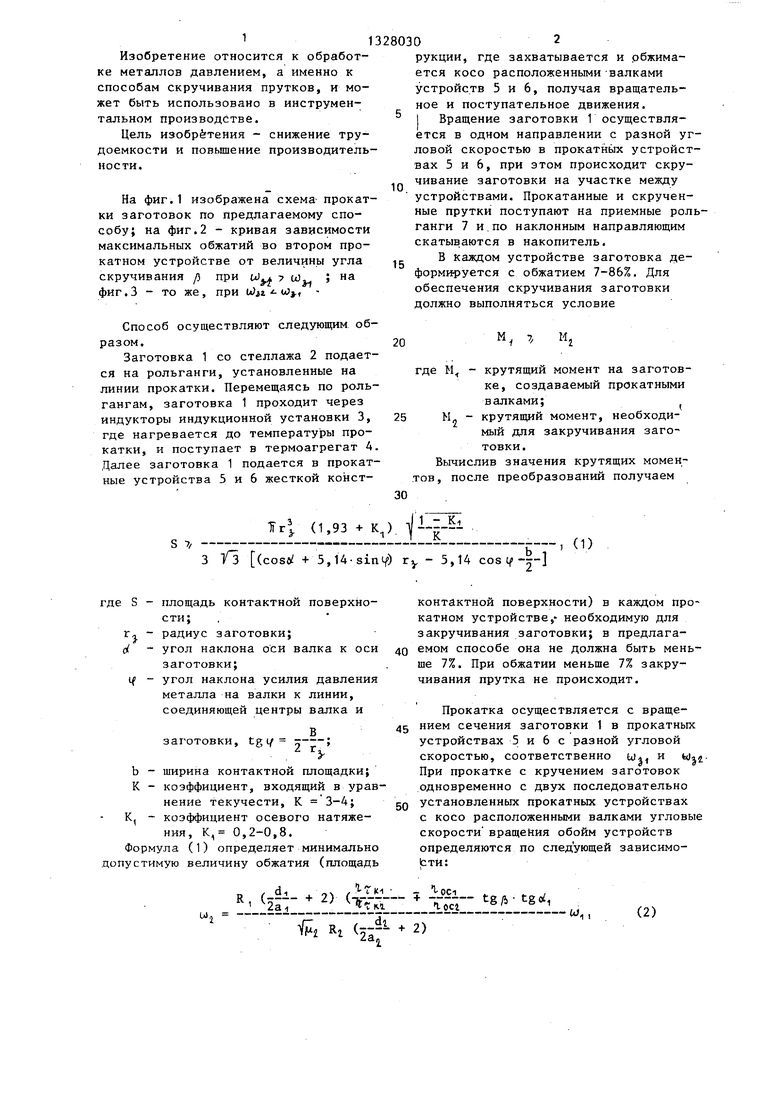

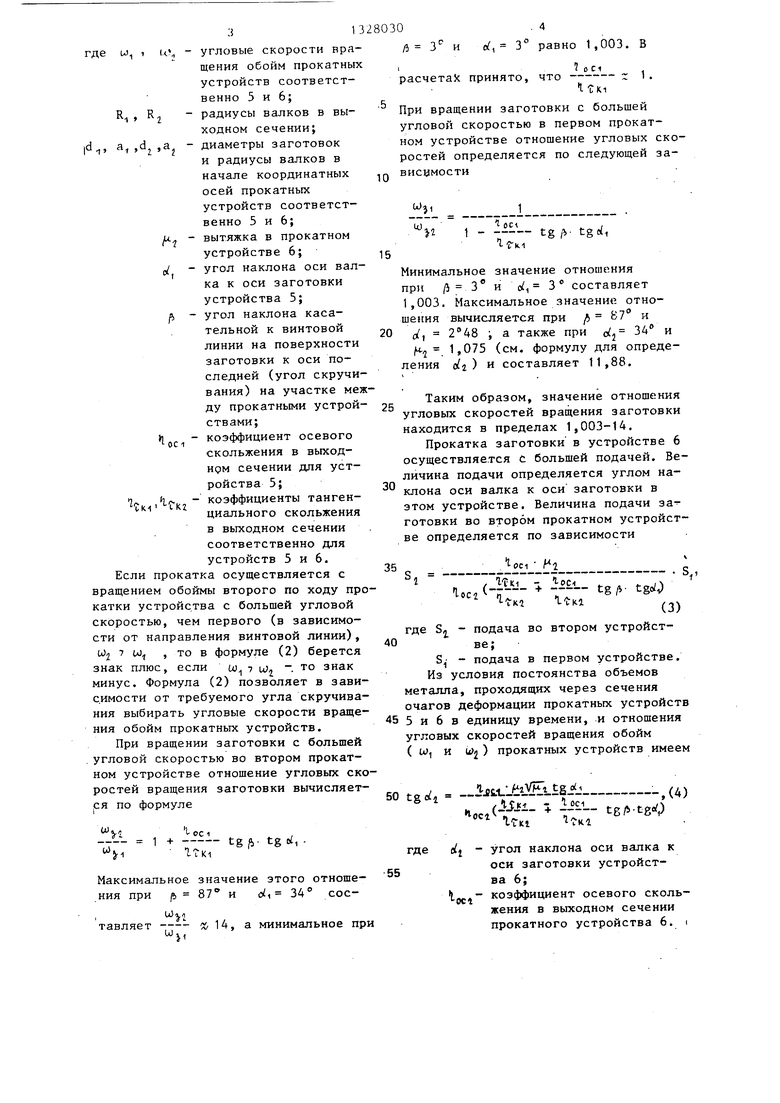

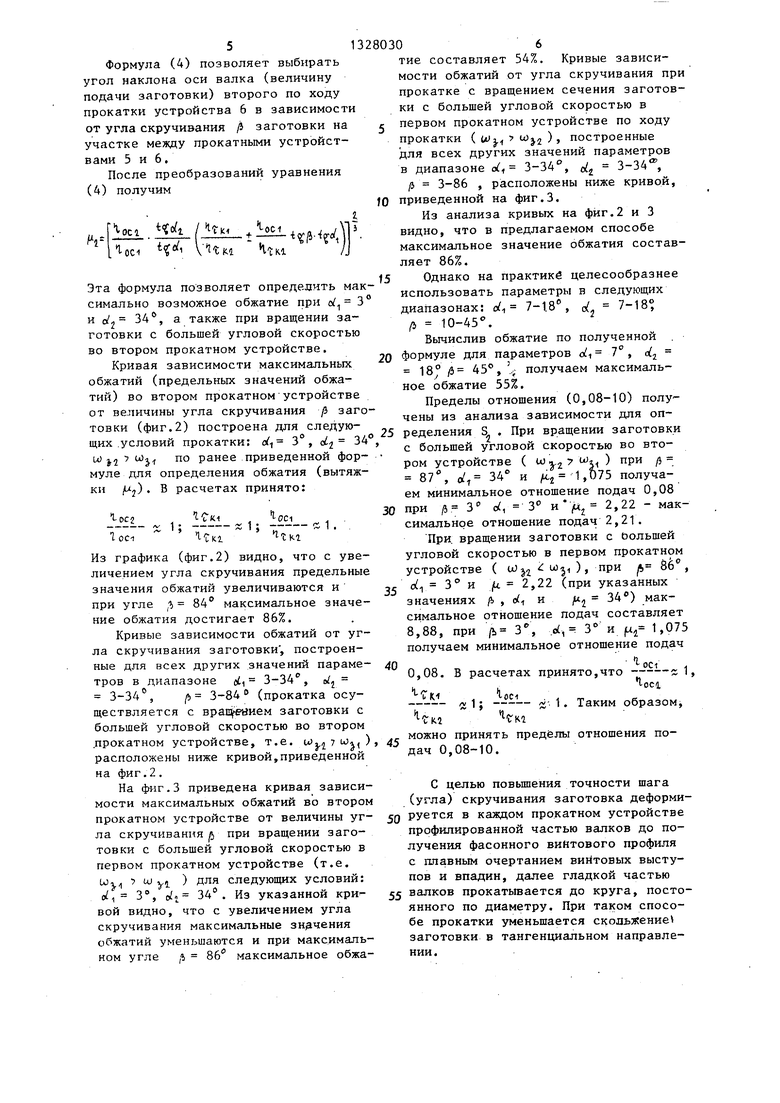

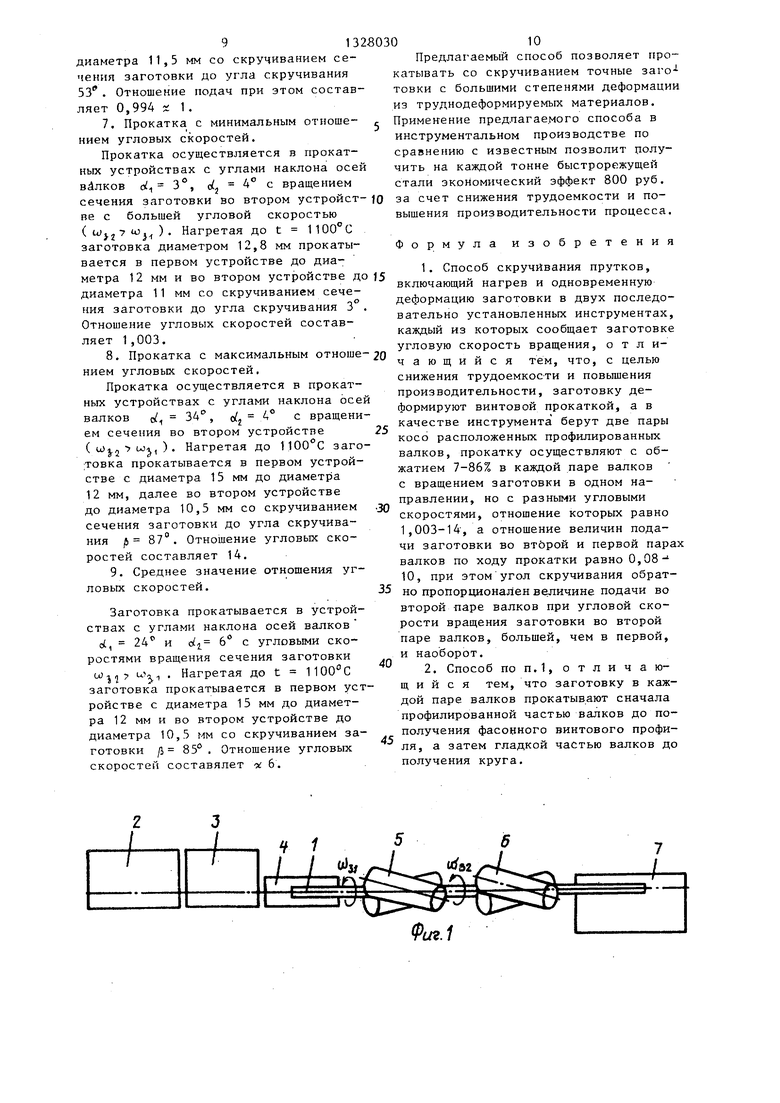

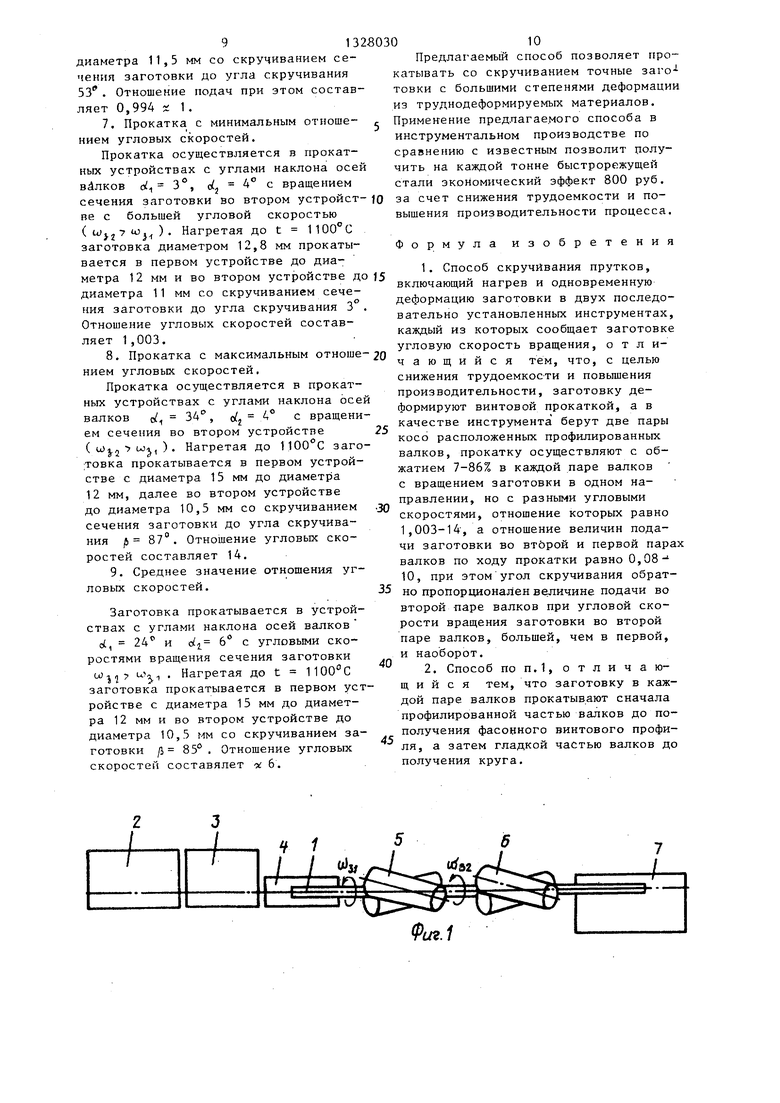

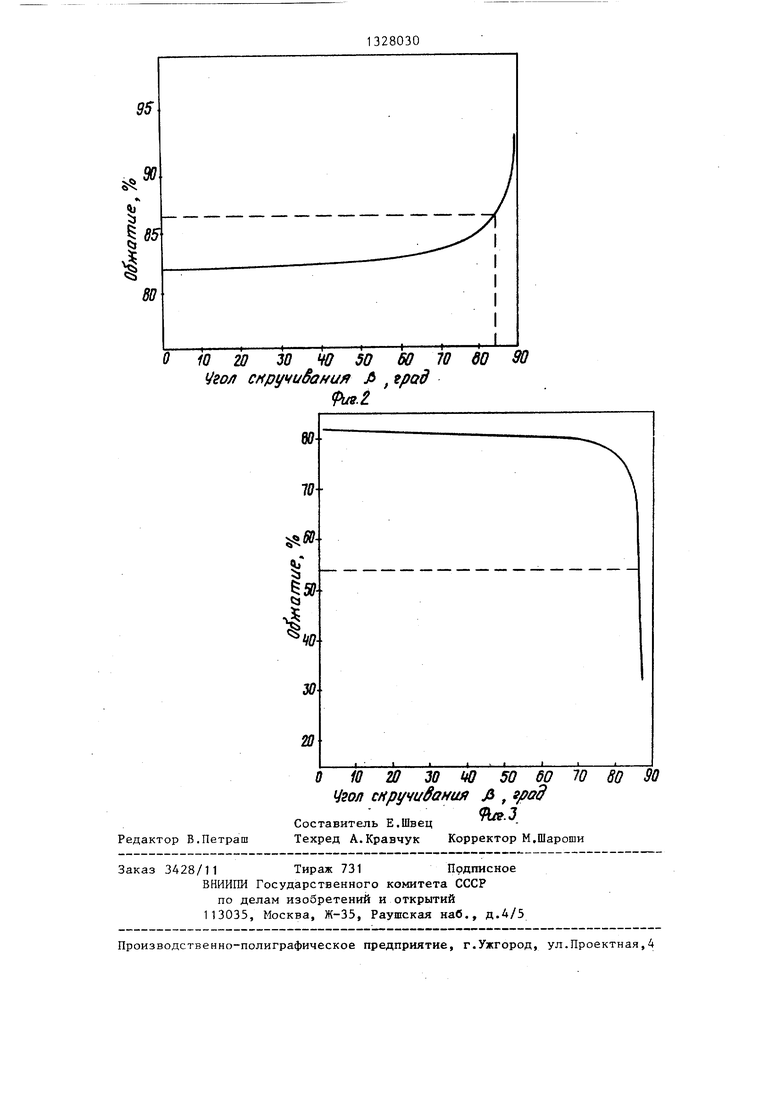

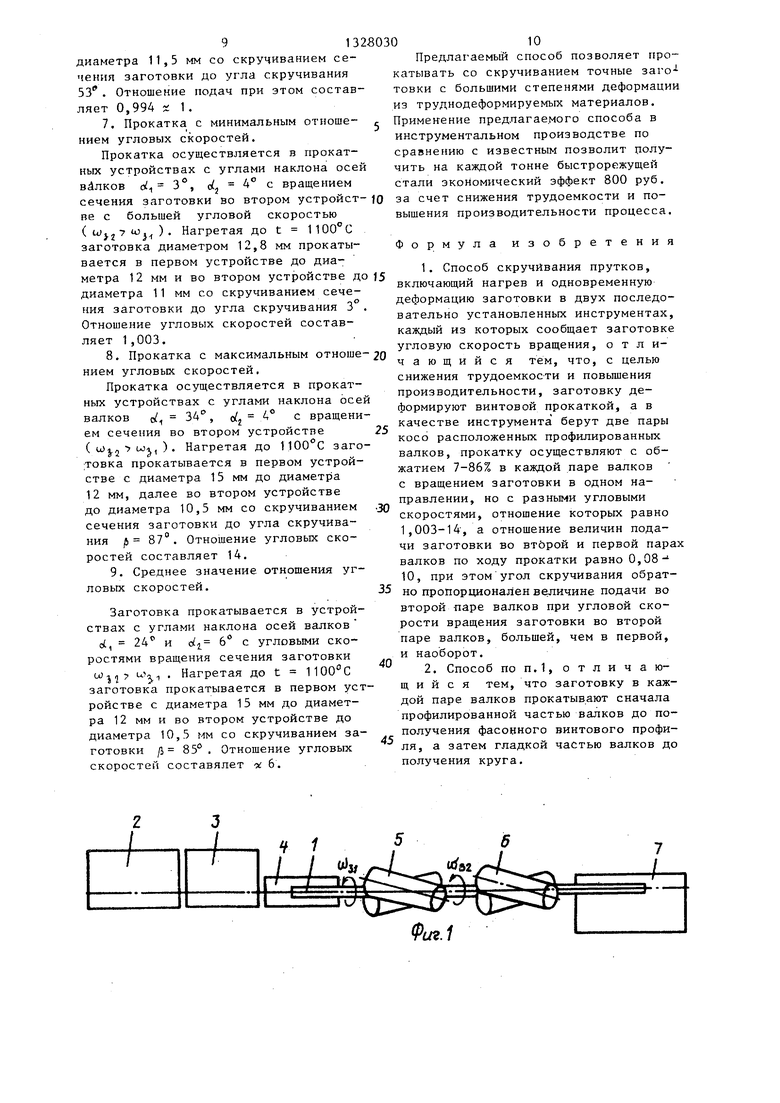

На фиг.1 изображена схема прокатки заготовок по предлагаемому способу; на фиг.2 - кривая зависимости максимальных обжатий во втором прокатном устройстве от величины угла скручивания /) при U).A 7 w., ; на фиг.З - то же, при u)ii oJj.,

Способ осуществляют следующим образом.

Заготовка 1 со стеллажа 2 подается на рольганги, установленные на линии прокатки. Перемещаясь по рольгангам, заготовка 1 проходит через индукторы индукционной установки 3, где нагревается до температуры прокатки, и поступает в термоагрегат А. Далее заготовка 1 подается в прокатные устройства 5 и 6 жесткой констS 7/

Ifrl (1,93 ч- К). - 1--3 У1 (cosai + 5,14-sinv) r, - 5,14 cos

площадь контактной поверхности;

радиус заготовки; угол наклона оси валка к оси

заготовки;

угол наклона усилия давления металла на валки к линии, соединяющей центры валка и

заготовки.

В

tgi/

b - ширина контактной площадки; К - коэффициент, входящий в уравнение текучести, К 3-4; К - коэффициент осевого натяжения, К 0,2-0,8. Формула (1) определяет минимально допустимую величину обжатия (площадь

R

,

( - 2а,

2)

- т;г - т°а- - «

R,

(Й1 Ча,

- 2)

рукции, где захватывается и рбжима- ется косо расположенными-валками устройств 5 и 6, получая вращательное и поступательное движения. I Вращение заготовки Г осуществляется в одном направлении с разной угловой скоростью в прокатных устройствах 5 и 6, при этом происходит скручивание заготовки на участке между устройствами. Прокатанные и скрученные прутки поступают на приемные рольганги 7 и,по наклонным направляющим скатываются в накопитель.

В каждом устройстве заготовка деформируется с обжатием 7-86%. Для обеспечения скручивания заготовки должно выполняться условие

20

М

7/

М,

где М - крутящий момент на заготовке, создаваемый прокатными валками;

25

М,,крутящий момент, необходимый для закручивания заго- тонки.

Вычислив значения крутящих моментов, после преобразований получаем

(1)

контактной поверхности) в каждом прокатном устройстве,- необходимую для закручивания заготовки; в предлага- емом способе она не должна быть меньше 7%. При обжатии меньше 7% закручивания прутка не происходит.

Прокатка осуществляется с вращением сечения заготовки 1 в прокатных устройствах 5 и 6 с разной угловой

скоростью, соответственно Ыл, и Waj.

При прокатке с кручением заготовок одновременно с двух последовательно установленных прокатных устройствах с косо расположенными валками угловые скорости вращения обойм устройств определяются по следующей зависимо- Ьтй;

W

11

(2)

где u).

u R , R, 1 1 i 1

ci,

f угловые скорости вращения обойм прокатных устройств соответственно 5 и 6; радиусы валков в выходном сечении; диаметры заготовок и радиусы валков в начале координатных осей прокатных устройств соответственно 5 и 6; вытяжка в прокатном устройстве 6; угол наклона оси валка к оси заготовки устройства 5; угол наклона касательной к винтовой линии на поверхности заготовки к оси последней (угол скручивания) на участке между прокатными устройствами;

коэффициент осевого скольжения в выход- нрм сечении для устройства 5;

коэффициенты тангенциального скольжения в выходном сечении соответственно для устройств 5 и 6. Если прокатка осуществляется с вращением обоймы второго по ходу прокатки устройства с большей угловой скоростью, чем первого (в зависимости от направления винтовой линии), Wj 7 w , то в формуле (2) берется знак плюс, если ш т и). -. то знак минус. Формула (2) позволяет в зависимости от требуемого угла скручивания выбирать угловые скорости вращения обойм прокатных устройств.

При вращении заготовки с большей угловой скоростью во втором прокатном устройстве отнощение угловых скоростей вращения заготовки вычисляется по формуле

ОС1

CK-I

,Ч

кг

.

cc 1 ItKi

tg /i- tg oi, .

Максимальноезначение этого отноше-

ния при /ь 87 и 34°

тавляет ---% 14, а минимальное при

UJ

J1

расчетах принято, что

е, 3° равно 1,003. В

t ОС1

1 .

I-LM

При вращении заготовки с большей угловой скоростью в первом прокатном устройстве отношение угловых скоростей определяется по следующей зависимости

Минимальное значение отношения при /i 3° и 0, 3 составляет 1,003. Максимальное значение отношения вычисляется при fi В и ; а также при о, 34

о(:, ; а также при JA и 1 1,075 (см. формулу для определения ) и составляет 11,88.

Таким образом, значение отношения угловых скоростей вращения заготовки находится в пределах 1,003-14.

Прокатка заготовки в устройстве 6 осуществляется с большей подачей. Величина подачи определяется углом наклона оси валка к оси заготовки в этом устройстве. Величина подачи заготовки во втором прокатном устройстве определяется по зависимости

5

Si

Л-ОС1 1

( f nl

7К7

+ tg/i. tgo/0

ItKl

S,

0

(3)

где Sj - подача во втором устройстве;

- подача в первом устройстве. Из условия постоянства объемов металла, проходящих через сечения очагов деформации прокатных устройств 5 5 и 6 в единицу времени, и отношения угловых скоростей вращения обойм ( U, и u)2 ) прокатных устройств имеем

0 tg, -..Ll -tLYELtSf j.Д4)

..г(-:- -- - te.-tg,)

Xv

.TKI

Kl

ftj - угол наклона оси валка к оси заготовки устройства 6;

коэффициент осевого скольжения в выходном сечении прокатного устройства 6 i

Формула (4) позволяет выбирать угол наклона оси валка (величину подачи заготовки) второго по ходу прокатки устройства 6 в зависимости от угла скручивания /Ь заготовки на участке между прокатными устройствами 5 и 6,

После преобразований уравнения (4) получим

ОС1

-ОС1

/ ttM Ч Нм

LOCI

Ч/ь- К

tKl

Эта формула позволяет определить максимально возможное обжатие при о 3° и 34, а также при вращении заготовки с большей угловой скоростью во втором прокатном устройстве.

Кривая зависимости максимальных обжатий (предельных значений обжатий) во втором прокатном устройстве от величины угла скручивания /3 заготовки (фиг.2) построена для следую-

о

щих .условий прокатки: ((, 3 , 34

U) J2 по ранее приведенной формуле для определения обжатия (вытяжки /Uj) . В расчетах принято:

ОС2

1 ОС-1

1;

и 1.

ifl . .

1-7К1

Из графика (фиг.2) видно, что с увеличением угла скручивания предельные значения обжатий увеличиваются и при угле 84° максимальное значение обжатия достигает 86%.

Кривые зависимости обжатий от угла скручивания заготовки , построенные для всех других значений параметров в диапазоне в, 3-34, oL 3-34 , f, 3-84 (прокатка осуществляется с заготовки с большей угловой скоростью во втором

87, 0; 34 и ,-j 1,075 получаем минимальное отношение подач 0,08 30 при 3 d, 3 и (и 2,22 - мак симальное отношение подач 2,21.

При. вращении заготовки с оольшей угловой скоростью в первом прокатном устройстве ( uJjj - ш., ), при |«, 86 d 3° И (U 2,22 (при указанных значениях /ь , o(i и ju 34) максимальное отношение подач составляет 8,88, при /ь 3% .0, 3 и |Uj 1,07 получаем минимальное отношение подач

loci

35

40

0,08. В расчетах принято,что

Тм

ОС1

X 1)si 1 Таким образом

VKI

ltK7

.прокатном устройстве, т.е. w,, 7W.., ), 45 принять пределы отношения по Н 51 расположены ниже кривой,приведенной

на фиг.2,

На фиг.3 приведена кривая зависимости максимальных обжатий во втором

дач 0,08-10.

С целью повьшения точности шага (угла) скручивания заготовка деформи

прокатном устройстве от величины уг- 50 в каждом прокатном устройстве

ла скручивания при вращении заготовки с большей угловой скоростью в первом прокатном устройстве (т.е. VI ) для следующих условий: 3°, 34. Из указанной кривой видно, что с увеличением угла скручивания максимальные значения обжатий уменьшаются и при максимальном угле д 86 максимальное обжа13280306

тие составляет 54%, Кривые зависимости обжатий от угла скручивания при прокатке с вращением сечения заготовки с большей угловой скоростью в с первом прокатном устройстве по ходу прокатки ( Wj2 ) построенные для всех других значений параметров

в диапазоне о, 3-34°, о 3-34 ,

/} 3-86 , расположены ниже кривой, приведенной на фиг.З.

Из анализа кривых на фиг.2 и 3 видно, что в предлагаемом способе максимальное значение обжатия составляет 86%.

Однако на практики целесообразнее использовать параметры в следующих

-- „

5 ределения S,

0

диапазонах: ai, 7-1.8, о(, 7-18° /J 10-45.

Вычислив обжатие по полученной . формуле для параметров о/, 7°, о 18f /J 45°, .; получаем максималь

нее обжатие 55%.

Пределы отношения (0,08-10) получены из анализа зависимости для опПри вращении заготовки с большей у гловой скоростью во втором устройстве ( W 0-2 Р

л , .л - 4 f г 87, 0; 34 и ,-j 1,075 получаем минимальное отношение подач 0,08 30 при 3 d, 3 и (и 2,22 - максимальное отношение подач 2,21.

При. вращении заготовки с оольшей угловой скоростью в первом прокатном устройстве ( uJjj - ш., ), при |«, 86 , d 3° И (U 2,22 (при указанных значениях /ь , o(i и ju 34) максимальное отношение подач составляет 8,88, при /ь 3% .0, 3 и |Uj 1,075 получаем минимальное отношение подач

loci

35

40

0,08. В расчетах принято,что

,

Тм

ОС1

X 1)si 1 Таким образом.

VKI

ltK7

принять пределы отношения подач 0,08-10.

С целью повьшения точности шага (угла) скручивания заготовка деформипрофилированной частью валков до получения фасонного винтового профиля с плавным очертанием вийтовых выступов и впадин, далее гладкой частью 55 валков прокатывается до круга, постоянного по диаметру. При таком способе прокатки уменьшается скольжение заготовки в тангенциальном направлении.

Пример. На опытных устройствах прокатывают с кручением заготов ки из стали.Угол наклона оси валков к оси заготовки в первом устройстве составляет 12, во втором по ходу прокатки устройстве 13, В заходной части валки имеют профилированную поверхность. Количество валков в устройстве равно трем. Прутки диаме- ром 16,5 мм нагревают в электрической камерной печи до 850-900°С и прокатывают в первом устройстве до диаметра 14,6 мм, затем во втором (устройстве до диаметру 12,8 мм. Угол

скручивания 32-35 . Прутки прока- J5 со скручиванием сечения заготовки

тывают в первом и втором прокатных устройствах с вытяжками соответственно |U, 1,18 и 2 .

Прокатку осуществляют с отношением угловых скоростей вращения заго

равным -7- 1,15. При этом

и)

1

угол скручивания /5 32-35, а соотношение подач 1,008.

Минимальное 7% (/и 1,075

Прокатка осуществляется в устройстве с yrnatm наклона осей валков

с/, - dj 5°, Вращение сечения заготовки осуществляется с большей уг- ловой скоростью во втором прокатном устройстве ( tOi J 7 Wji ). Заготовка диаметром 12 мм нагревается до 950 - в камерной печи и подается в первое прокатное устройство, где обжимается до диаметра 11 м. Затем обжимается во втором прокатном устройстве до диаметра 10,6-0,15 мм ( р- X 1,08) со скручиванием сечения заготовки на участке между прокатными устройствами до угла скручивания /3 S 33°.

2. Максимальное обжатие 86% ( 7,19).

Прокатка осуществляется в прокатных устройствах с углами наклона осей валков cit, cij 34 вращением сечения заготовки во втором прокатном устройстве с большей угловой скоростью ( . Заготовка диаметром 38 мм, нагретая до t 1100°С, обжимается в первом прокатном устройстве до диаметра 30 мм, далее во втором прокатном устройстве до диаметра 11,5-0,3 мм со .скручиванием сечения заготовки между прокатными устройствами до угла скручи

вания 84 . При этом обжатие во втором устройстве составляет 86% (ограничивается обжатие до 55%),

3. Обжатие 41% ( . 1,7) .

Прокатка осуществляется в устройствах с углами наклона осей валков 11°, 2 13° с вращением сечения заготовки во втором устройстве с больщей угловой скоростью (u),7 u), ). Заготовка ( 18 мм нагревается до t 1 и обжимается в первом устройстве до диаметра 15 мм, далее обжимается во втором устройстве до диаметра 11,5 мм

на участке между устройствами до угла скручивания 77. Обжатие во втором устройстве 41%. 4. Минимальное отношение подач.

0 Прокатка осуществялется в прокатных устройствах с углами наклона осей валков к оси заготовки c/i 34 и oi 3 с вращением сечения заготовки во втором устройстве с большей уг5 ловой скоростью ( ы., Шт., ) ЗаготовJ-i

-

0

5

ка диаметром 14 мм нагревается до t 1100 С и прокатывается в первом устройстве до диаметра 11 мм, затем во втором устройстве до диаметра 10,5 мм со скручиванием сечения заготовки между прокатными устройствами до угла сркучивания (Ь 87 . Отношение подач составляет 0,08.

5.Максимальное отношение подач. Прокатка осуществляется в двух

прокатных устройствах с углами наклона оси валков 0, 3°.и о 34 с вращением сечения заготовок с большей угловой скоростью в первом уст0 ройстве ( tujj со). Заготовка диаметром 15,8 мм нагревается до t и прокатывается в первом прокатном устройстве до диаметра 14 мм, далее во втором устройстве до

5 диаметра 11,5 мм со скручиванием сечения заготовки до угла скручивания

f, 86 ЗО . Отношение подачи при этом составляет 5; 10,5.

6.Значение отношения подач 1. Заготовка прокатывается в прокат0

ных устройствах с углами наклона осей

55

валков 0, 11 и 12° с вращением сечения заготовки во втором устройстве с большей угловой скоростью ( u|ji 7 u)i ) .

Заготовка диаметром 15 мм нагревается до t 1100 с и прокатывается в первом устройстве до диаметра 13 мм, далее во втором устройстве до

чения заготовки до угла скручивания 53. Отношение подач при этом составляет 0,994 .

1, Прокатка с минимальным отноше- кием угловых скоростей.

Прокатка осуществляется в прокатных устройствах с углами наклона осе вилков 0 3°, o(j 4° с вращением сечения заготовки во втором устройст ве с большей угловой скоростью ( Wj2 7 45 ) . Нагретая до t 1100°С заготовка диаметром 12,8 мм прокатывается в первом устройстве до диаметра 12 мм и во втором устройстве д диаметра 11 мм

НИН

Отношение угловых скоростей составляет 1,003.

8. Прокатка с максимальным отноше нием угловых скоростей.

Прокатка осуществляется в прокатных устройствах с углами наклона осе

4 с вращенисо скручиванием сече- заготовки до угла скручивания З

0, 34% о(,.

валков

ем сечения во втором устройстве (u),). Нагретая до заготовка прокатывается в первом устройстве с диаметра 15 мм до диаметра 12 мм, далее во втором устройстве до диаметра 10,5 мм со скручиванием сечения заготовки до угла скручивания f, 87° . Отношение угловых скоростей составляет 14.

9. Среднее значение отношения угловых скоростей.

Заготовка прокатывается в устройствах с углами наклона осей валков о(, 6°

di, 24

и

с угловыми скоростями вращения сечения заготовки w,j7 . Нагретая до t 1100 С заготовка прокатывается в первом устройстве с диаметра 15 мм до диаметра 12 мм и во втором устройстве до диаметра 10,5 мм со скручиванием заготовки /1 85 i Отношение угловых скоростей составялет -х 6.

катывать со скручиванием точные заго- товки с большими степенями деформации из труднодеформируемых материалов. Применение предлагаемого способа в инструментальном производстве по сравнению с известным позволит цолу- чить на каждой тонне быстрорежущей стали экономический эффект 800 руб. за счет снижения трудоемкости и повышения производительности процесса.

Формула изобретения

1.Способ скручивания прутков, включающий нагрев и одновременную деформацию заготовки в двух последовательно установленных инструментах, каждый из которых сообщает заготовке угловую скорость вращения, отличающийся тем, что, с целью снижения трудоемкости и повьшения производительности, заготовку деформируют винтовой прокаткой, а в качестве инструмента берут две пары косо расположенных профилированных валков, прокатку осуществляют с обжатием 7-86% в каждой паре валков

с вращением заготовки в одном направлении, но с разными угловыми скоростями, отношение которых равно 1,003-14, а отношение величин подачи заготовки во второй и первой парах валков по ходу прокатки равно 0,08- 10, при этом угол скручивания обратно пропорционален величине подачи во второй паре валков при угловой скорости вращения заготовки во второй паре валков, большей, чем в первой, и наоборот.

2.Способ ПОП.1, отличающийся тем, что заготовку в каждой паре валков прокатывают сначала профилированной частью валков до по- получения фасонного винтового профиля, а затем гладкой частью валков до получения круга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной валок стана винтовой прокатки | 1987 |

|

SU1445828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2020 |

|

RU2793593C1 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| Способ прокатки клиновидных профилей | 1988 |

|

SU1616724A1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| Устройство для поперечно-винтовой прокатки | 1989 |

|

SU1636099A1 |

Фи.1

10 W 30 W 50 60 70 во 90 гол снручивамия J tpad 9u8.Z

Ь

I

W

Редактор В.Петраш

Q 10 20 JO ffO 50 60 10 80 90 Угол снручиваний A , грод

m j

Составитель Е.Швец пле.

Техред А.Кравчук Корректор М.Шароши

Заказ 3428/11 Тираж 731Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.Д/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Способ волочения металлических изделий с кручением | 1977 |

|

SU730401A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-07—Публикация

1985-08-01—Подача