Изобретение относится к обработке металлов давлением, в частности к получению профильных изделий типа тел вращения с удлиненной осью, и может быть использовано в различных отраслях машиностроения.

Целью изобретения является повышение производительности и расширение технологических возможностей.

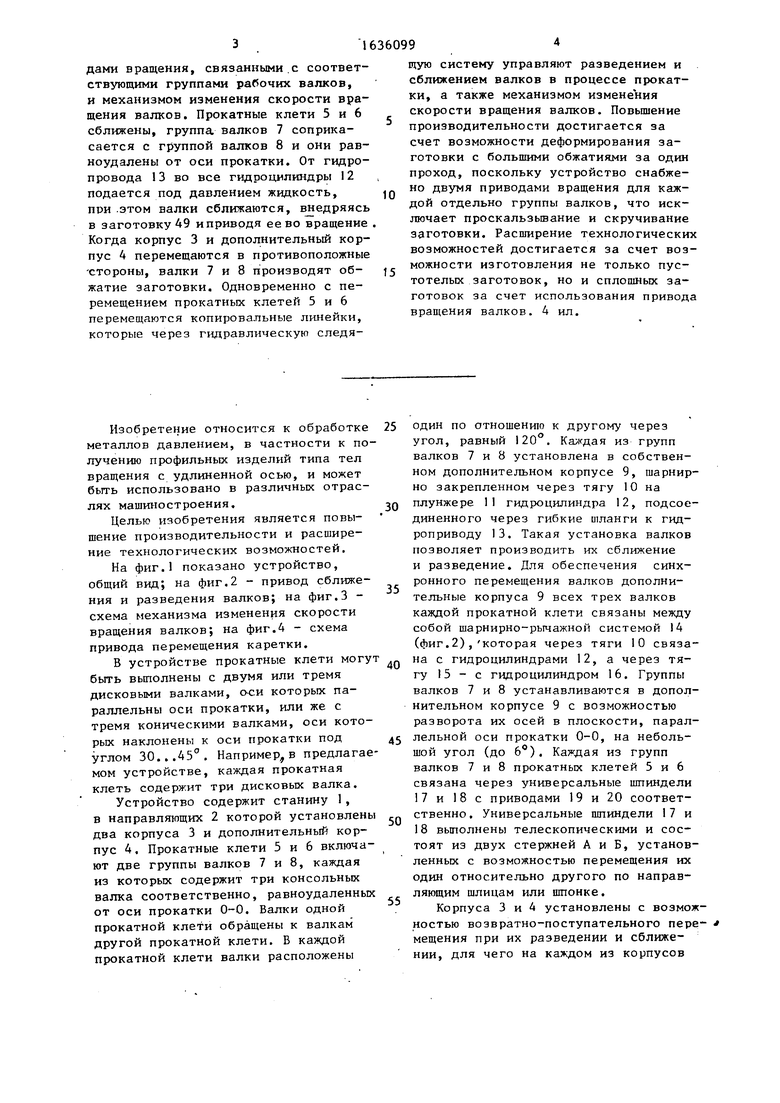

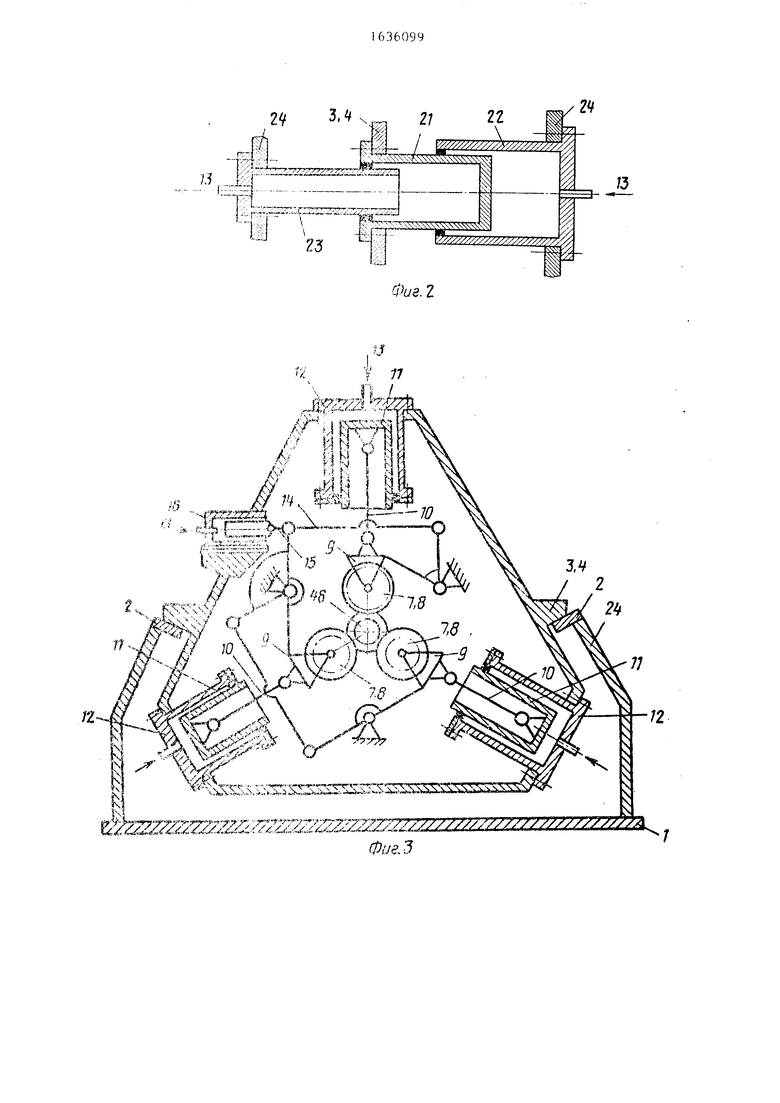

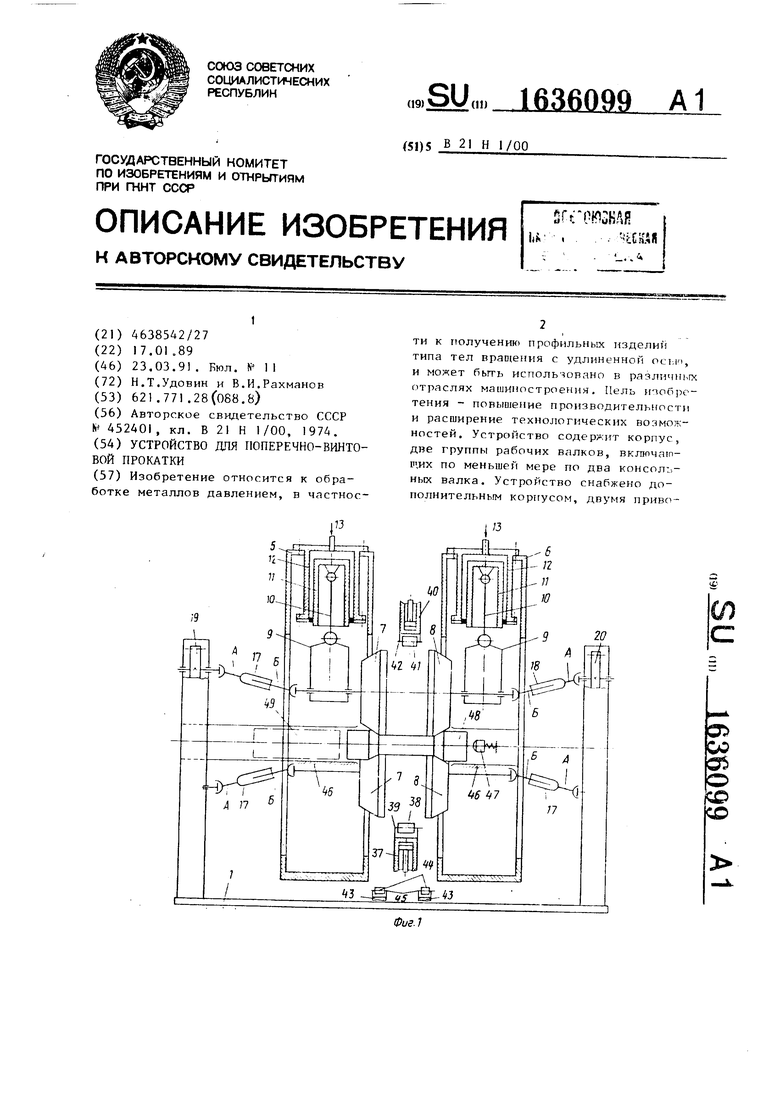

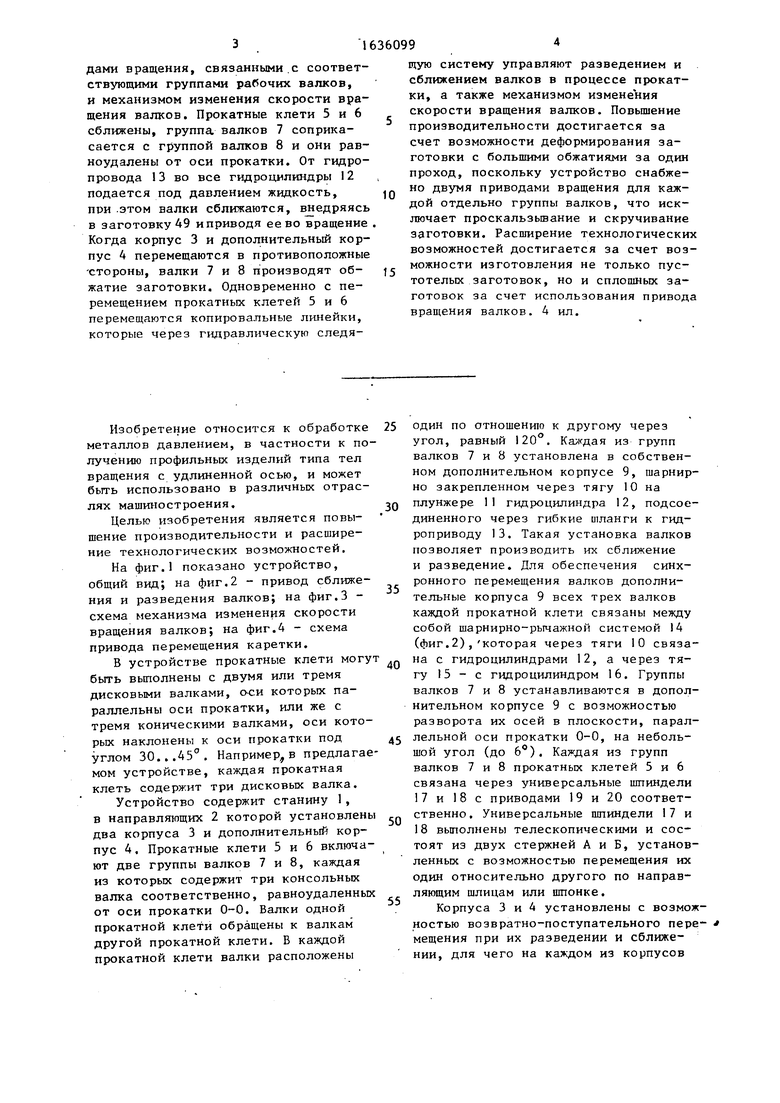

На фиг.1 показано устройство, общий вид; на фиг.2 - привод сближения и разведения валков; на фиг.З - схема механизма изменения скорости вращения валков; на фиг.4 - схема привода перемещения каретки.

В устройстве прокатные клети могу быть выполнены с двумя или тремя дисковыми валками, о-си которых параллельны оси прокатки, или же с тремя коническими валками, оси которых наклонены к оси прокатки под углом 30...45°. Например,в предлагаемом устройстве, каждая прокатная клеть содержит три дисковых валка.

Устройство содержит станину 1, в направляющих 2 которой установлены два корпуса 3 и дополнительный корпус 4. Прокатные клети 5 и 6 включают две группы валков 7 и 8, каждая из которых содержит три консольных валка соответственно, равноудаленных от оси прокатки 0-0. Валки одной прокатной клети обращены к валкам другой прокатной клети. В каждой прокатной клети валки расположены

5

0

5

0

5

0

5

один по отношению к другому через угол, равный 120°. Каждая из групп валков 7 и 8 установлена в собственном дополнительном корпусе 9, шарнир- но закрепленном через тягу 10 на плунжере 11 гидроцилиндра 12, подсоединенного через гибкие шланги к гидроприводу 13. Такая установка валков позволяет производить их сближение и разведение. Для обеспечения синхронного перемещения валков дополнительные корпуса 9 всех трех валков каждой прокатной клети связаны между собой шарнирно-рычажной системой 14 (фиг.2), которая через тяги 10 связана с гидроцилиндрами 12, а через тягу 15 - с гидроцилиндром 16. Группы валков 7 и 8 устанавливаются в дополнительном корпусе 9 с возможностью разворота их осей в плоскости, параллельной оси прокатки 0-0, на небольшой угол (до 6°). Каждая из групп валков 7 и 8 прокатных клетей 5 и 6 связана через универсальные шпиндели

17и 18 с приводами 19 и 20 соответственно. Универсальные шпиндели 17 и

18выполнены телескопическими и состоят из двух стержней А и Б, установленных с возможностью перемещения их один относительно другого по направляющим шлицам или шпонке.

Корпуса 3 и 4 установлены с возможностью возвратно-поступательного пере- мещения при их разведении и сближении, для чего на каждом из корпусов

крепится пустотелый плунжер 21, размещенный в гидроцилиндре 22 (фиг.4). Последний крепится на станине 1. Пустотелый плунжер 21 одновременно является гидроцилиндром для пустотелого плунжера 23, закрепленного на стойке 24 станины 1. Внутренние полости гидроцилиндра 22 и пустотелого плунжера 23 соединены трубопроводами с гидроприводом 13.

Приводы 19 и 20 связаны между собой механизмом изменения скорости вращения валков, выполненным в виде двух сельсинов 25 и 26, кинематически связанных с приводами 19 и 20 и копировальными линейками 27 и 28, жестко закрепленными на корпусах 3 и 4 соответственно. При этом статоры 25 и 26 ширнирно закреплены на станине 1 и через зубчатые колеса 29 и 30, рычаги 31 и 32, ролики 33 и 34 связаны с копировальной линейками 27 и 28 соответственно.

Роторы сельсинов 25 и 26 через зубчатые колеса 35 и 36 связаны с приводами 19 и 20 соответственно. Оба сельсина электрически подсоединены к электроблоку программирования, управляющему работой электродвигателя (не показан). Для управления сведением и разведением групп вапков 7 и 8 каждая прокатная клеть 5 и 6 снабжена известной гидравлической следящей системой (не показана), управляемой копировальными линейками 27 и 28, жестко закрепленными на корпусах 3 и 4 соответственно.

Под группами валков 7 и 8 на пнев- моцилиндре 37 размещены два подпружиненных удерживающих ролика 38, установленных с возможностью свободного вращения вокруг осей 39, размещенных параллельно оси прокатки 0-0 и под углом 120° одна относительно другой. Сверху над группами валков 7 и 8, напротив роликов 38, на пневмоцилиидре 40 размещен подпружиненный ролик 41, установленный также с возможностью свободного вращения вокруг своей оси 42, расположенной параллельно оси прокатки 0-0 и под углом 120° по отношению к осям 39. Слева и справа от удерживающих роликов 38 па пневмоцилиндоа 43 размещены два выгрузных ролика 44. Оси 45 этих роликов расположены параллельно оси прокатки 0-0 и под углом 120° одна относительно другой.

По оси прокатки 0-0 к корпусам 3 и 4 крепятся направляющие проводки 46. Дополнительно к прокатной клети 6 крепится подпружиненный упор 47, расположенный по оси прокатки 0-0 на определенном расстоянии от группы валков 7 и связанный электрически с указанной следящей системой.

На фиг. и 2 показаны также прокатываемое изделие 48 и исходная заготовка 49.

Устройство работает следующим образом.

От приводов 19 и 20 через универсальные шпиндели группы валков 7 и 8 приводятся в непрерывное вращение в одинаковом направлении. Корпуса 3 и 4 сближены один с другим до своего исходного положения. При прокатке изделий, требующих обяатня их средней части, этим исходным положением является такое положение прокатных клетей, при котором группы валков 7 соприкасаются с группой валков 8. Если же в средней части изделия содержится необжимаемый участок, то в исходном положении корпусов 3 и 4 между группами валков 7 и 8 устанавливается зазор, равный длине этого участка (для прокатки таких изделий могут быть использованы и конические валки).

5

0

5

0

5

0

5

В исходном положении корпу он группы валков 7 и 8 ра шедены о ч оси прокатки 0-0 на расстояние, превышающее на 1...2 мм радиус исходной заготовки 49. В этом положении игход- ная заготовка, предварительно нагретая до ковочной температуры, подается с ПОМОЕЧЫО известных средств загрузки (не покачаны) на позицию оси прокатки 0-0 и заталкивается по направляющей прогодке 46 корпус.: 3 до упора 47. Упор 47 подяс-т комшд гидравлической следящей сигчеме па спеде- ние групп валков 7 и 8. При том от гидропривода 13 во все гидрошпнндры 12 обеих прокатных кле- сч 1 подается жидкость высокого давления. Под действием давления жидкости на nimi/кере II рычажная система 14 поворачивается против часовой стрелки (фш .21, преодолевая сопротивление1 . и в гидроцилиндре 16, находящемся под постоянным давлением. Гру-щь- вплков 7 и 8 прокатных клетей 5 и f cf-мелются в направлении к оси прокипи

0-0, внедряясь в исходную заготовку 49 до заданного диаметра и приводя ее во вращение вокруг собственной оси. Ч этот момен в гидропривод подается команда на ра.зведение корпусов 3 и 4. В гидроцилиндр, 22 подается жидко сть высокого давления, а полость пустотелого плунжера 23 соединяется со сливной магистралью. Под действием, давления жидкости плунжеры 21 с

закрепленными на них корпусами 3 и 4 поступательно перемещаются, разводя одну от другой прокатные клети 5 и 6. Группы валков 7 и 8 производят требу- смое обжатие заготовки. Благодаря разяедению прокатных клетей с опреде- пешшм vcmiieM в прокатываемой заготовке создается осевое растягивающее гг.ИР , in i тпчпющее образование рих- ,ч)т и ПОЧОГТРЙ в ее осевой зоне.

Одновременно с перемещением про- 1 ITIIIIN irpTui 5 и 6 перемещаются и iопирртеальчые линейки 27 и 28, пробил отор1г повторяет продлить певой и гртргн частей прокатного изделия LOOT i г гвенно . Копировальные линей- и 97 и 28 через гидравлическую сле- систему управляют сближением ji разведением групп валков 7 и 8 в пронесет прокатки. При переходе на пбх тие ступени большего диаметра iид юпнлччдр i 12 соединяются со слив- нон м.и но ралыо, а плунжер гидро цилиндра 16, находящийся под постоянным дарением, поворачивает рычажную систему 14 по часовой стрелке (фиг.2). При э гом валки расходятся и диаметр изделия на этом участке увеличивается

10

60998

Ход пневмоцилиндров 37 и 40 регулируется в зависимости от диаметра прокатанного участка изделия так, что удерживающие ролики 38 и 41 равноудалены от оси прокатки 0-0 и контактируют с прокатным участком изделия.

Под действием сил трения удерживающие ролики 38 и 41 приводятся во вращение вокруг осей 39 и 42 соответственно. Удерживающие ролики 38 и 41 предотвращают осевое смещение прокатных участков изделия, что особенно необходимо при прокатке несимметричных по длине изделий. При прокатке последних могут быть назначены различные скорости перемещения прокатных клетей 5 и 6. Кроме того, при прокатке несимметричных по длине изделии, когда труппы нал- ков 7 и 8 начинают обжимать сiуцени разного диаметра, копировальные линейки 27 и 28 через рочики 33 и 34, рычаги 31 и 32, зубчат не олеса 29 и 30 проворачивают корпуса сепьси- нов 25 и 26 соответственно на разный угол.

В электрическую цепь управления работой электродвигателей приводов 19 и 20 идет игнал paccoiласования. Пропорционально этому сигналу изменяется скорость вращения электродвигателя по крайней мере одного из приводов, например причода 20, что приводит к изменению скорости вращения группы валков 8. Так как разность углов поворота сельсинов 25 и 26 пропорциональна рашести изменений высоты копировальных линеек 27 и 28, зависящей от разности диа20

25

30

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан с гидравлическим управлением для винтовой прокатки круглых профилей и труб переменного по длине сечения | 1949 |

|

SU84905A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2721253C1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Стан для поперечно-винтовой прокатки периодических профилей сплошного круглого сечения и труб с периодически изменяющимися по, длине диаметром и толщиной стенки | 1957 |

|

SU116398A1 |

| Механизм установки валков вертикальной клети штрипсового стана | 1980 |

|

SU863033A1 |

| Гидравлическое нажимное устройство | 1980 |

|

SU937068A1 |

| Рабочая клеть прокатного стана | 1980 |

|

SU965575A1 |

| ПРОКАТНАЯ КЛЕТЬ И ОБОРУДОВАНИЕ ДЛЯ ПРОКАТКИ | 2013 |

|

RU2662754C2 |

| Стан для поперечной прокатки полых изделий периодического профиля | 1977 |

|

SU743762A1 |

| СТАН ВИНТОВОЙ ПРОКАТКИ | 2005 |

|

RU2291007C2 |

Изобретение относится к обработке металлов давлением, в частности к получению профильных изделий типа тел вращения с удлиненной ocii, и может быть использовано в различных отраслях машиностроения. Цель нтобро- тения - повышение производительности и расширение технологических возможностей. Устройство содержит корпус, две группы рабочих валков, включающих по меньшей мере по два консолт..- ньк валка. Устройство снабжено дополнительным корпусом, двумя приво

При переходе на обжатие ступени мень- 4Q метР°в одновременно обжимаемых стушего диаметра в гидроцилиндры 12 подается АИДКОСТЬ высокого давления. Под давлением жидкости на плунжеры 11 рычалная система 14 поворачивается против часовой стрелки, преодоле- 45 вая сопротивление жидкости в гидроцилиндре 1Ь. Гри этом валки сближаются и диаметр изделия на этом участке уменьшается. силие прокатки передается, в основном, на плунжеры 11, jg что способствует разгрузке рычажно- шарнирной системы 14.

Как только прокатные клети 5 и 6 разведутся настолько, что между группами валков 7 и 8 разместятся удержи- „ вающие ролдаи 38 и 41, подается команда, например, от путевого выключателя на перемещение пневмоцилиь дров 37 и 40 в направлении к оси прокатки 0-0.

пеней изделии, то величина изменения скорости вращения iруппы валков 8 пропорциональна разлосги диаметров указанных ступеней изделия.

Например, если диаметр ступени изделия, прокатываемой группами валков 8, больше диаметра ступени, одновременно прокатываемой группами валков 7, то пропорционально разности диметра этих ступеней увеличивает ся скорость вращения группы валков 8 Благодаря этому исключается скручивание и неконтролируемое утонение прокатываемого изделия.

В заключительной стадии прокатки, когда прокатные клети 5 и 6 разойдутся настолько, что между группами валков 7 и 8 разместятся выгрузные ролики 44, то подается команда, напеней изделии, то величина изменения скорости вращения iруппы валков 8 пропорциональна разлосги диаметров указанных ступеней изделия.

Например, если диаметр ступени изделия, прокатываемой группами валков 8, больше диаметра ступени, одновременно прокатываемой группами валков 7, то пропорционально разности диметра этих ступеней увеличивается скорость вращения группы валков 8 Благодаря этому исключается скручивание и неконтролируемое утонение прокатываемого изделия.

В заключительной стадии прокатки, когда прокатные клети 5 и 6 разойдутся настолько, что между группами валков 7 и 8 разместятся выгрузные ролики 44, то подается команда, например, от путевого выключателя на подъем пневмоцилиндра 43. Ход пнёв- моцилиндра 43 регулируется в зависимости от диаметра изделия.

По окончании процесса прокатки,как только прокатные клети 5 и 6 с группами валков 7 и 8 разойдутся за пределы длины изделия, подается команда, например, от путевого выключателя на возврат пневмоцилиндров 37 и 40 в свое исходное положение. Прокатанное изделие освобождается от контакта с удерживающими роликами 38 и 41, оставаясь на выгрузных роликах 44, которые затем под действием пневмоцилиндров 43 опхткаются в свое иоод- ное положение. При этом прокатанное изделие попадает на выгру -той транспортер (не покатан) и перелается в тару, если прокатыгается окончательная поковка, или m транспортеру передается на последующую обработку, например штамповку.

При прокатке коротких ичделий выгрузные ролики 44 не использоваться, при этом выгрузка изделия производится удерживающими роликами 38. Как только прокатанное изделие удалится из зоны прокатки, к ieri и 5 и f начинают сближаться одна с другой, Для сближения прокатных 5 и 6 полости гидроципиндров 22 соединяются со сливног магистралью, а в полости пустотелых плунжеров 21 подается жидкость высокого давления. Под действием давления жидкости плунжеры 21 перемещают корпуса 3 и 4 один навстречу другому. Прлкатнне клети 5 и 6 сближаются, перемещаясь в свое исходное положение. Ввиду того, что внутренний диаметр пустотелого плунжера 21 меньше его наружного диаметра, то скорость обратного хода прокатных клетей, соответственно, больше, чем скорость их рабочего хода. Следовательно, снижаются потери рабочего времени на обратный ход. Одновременно со сближением прокатных клетей полости гидроцилиндров 12 по команде от гидравлической следящей системы соединяются со сливной магистралью, и под действием давления жидкости в гидроцилиндре 16 рычажно- шарнирная система 14 проворачивается по часовой стрелке, разводя группы валков 7 и 8 до тех пор, пока меж

0

5

0

5

0

5

0

5

ду валками каждой клетц образуется зазор, достаточный для прохождения очередной заготовки. В этом момент очередная штучная заготовка загружается и проталкивается по направляющей проводке 46 до упора 47, цикл повторяется.

Производительность устройства повышается благодаря возможности деформирования заготовки с высокими обжатиями за один проход, поскольку снабжение устройства двумя приводами вращения для каждой отдельно группы валков исключает проскальзывание и скручивание заготовки. Расширение технологических возможностей обеспечивается также за счет снабжения групп валков отдельными приводами вращения, поскольку обеспечивается возможность изготовления не только пустотелых заготовок (Q известном устройстве приводной являлась оправка), но и сплошных заготовок, а также за счет снабжения устройства механизмом изменения скорости вращения валков, что д,--ет возмож- 1 ность прокатывать изделия с несимметричным профилем.

Формула изобретения Устройство для поперечно-вингорой прокатки, содержащее прокатную клеть, выполненную в виде корпуса, установленного с возможность 1 возвратно- поступательного перемещения, двух обращенных одна к ,и групп рабочих валков, одна из которых размещена в корпусе, и содержащих по меньшей мере по два консольных палка, установленных с возможностью их радиального перемещения, о т л и - чающееся тем, что, с целью повышения производительности и расширения технологических возможностей, оно снабжено дополнительньм корпусом, установленным с возможностью возвратно-поступательного перемещения вдоль осей валков в направлении, противоположном направлению перемещения корпуса, двумя приводами вращения, связанными соответственно с двумя группами рабочих валков, и механизмом изменения скорости вращения валков, связанным с приводами вращения валков, при этом одна из групп рабочих валков установлена в дополнительном корпусе.

24 3-4

/

Ж

/г л / 11

/

#.

. 2Z--r3

, С

| -

fcx/ г г

11

Е

4rV v

fe

VJ

. (

ЧЙв5ч T - .#

&JZZZZ&Z%%/ZZ&. :Ј7ZiЈ&:2ZZ252ZZZ

Фиг 3

21П

i №W/.

/ ш////////// /////////////.

тУ 7чл%чч чхХч х уяV/.

//.

т

/////////////////////.

Фиг I

24

11

Xh

I

o

| Рабочая клеть стана поперечно-винтовой прокатки | 1972 |

|

SU452401A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-23—Публикация

1989-01-17—Подача