13

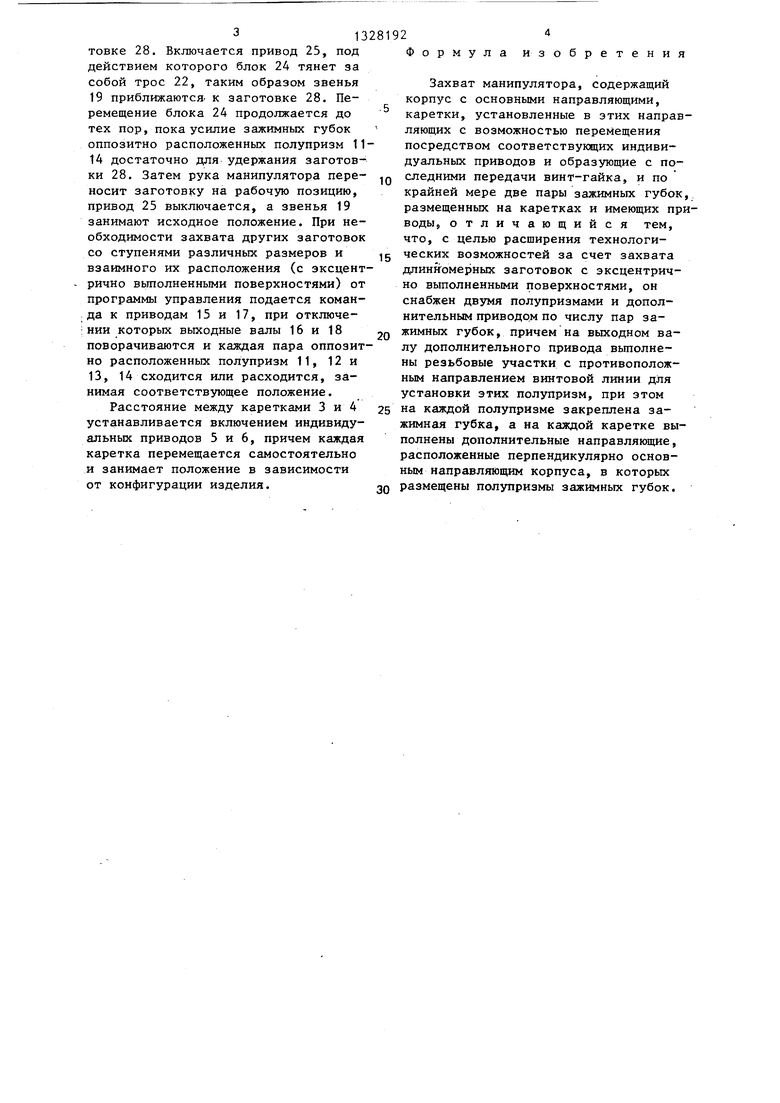

ретках 3 и 4, установленных в основных направляющих корпуса 1 с возможностью перемещения посредством индивидуальных приводов 5 и 6, выполнены соответственно дополнительные направляющие 9 и 10, расположенные перпендикулярно основным направляющим. Полупризмы 11 и 12, 13 и14 каждой пары зажимных губок установлены соответственно на этих дополнительных направлякицих 9 и 10. Полупризмы 11 и 12 связаны с дополнительным приводом 15, а полупризмы 13 и 14 - с дополнительным приводом 17 посред- ством выходных валов 16 и 18, имеющих соответственно резьбовые участки

1

Изобретение относится к автоматизации загрузочно-разгрузочных работ в машиностроении и может быть использовано в качестве захватного органа промьшшенных роботов и манипуляторов.

Цель изобретения - расширение технологических возможностей за счет захвата длинномерных заготовок с эксцентрично выполненными поверхностями.

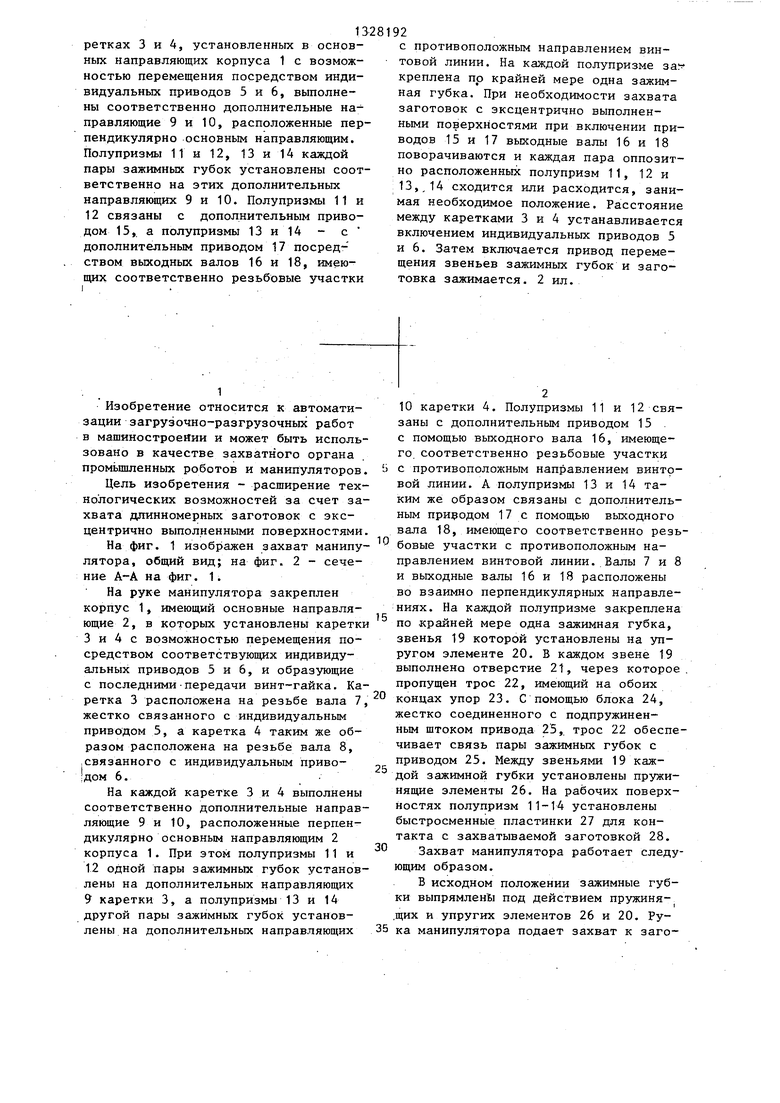

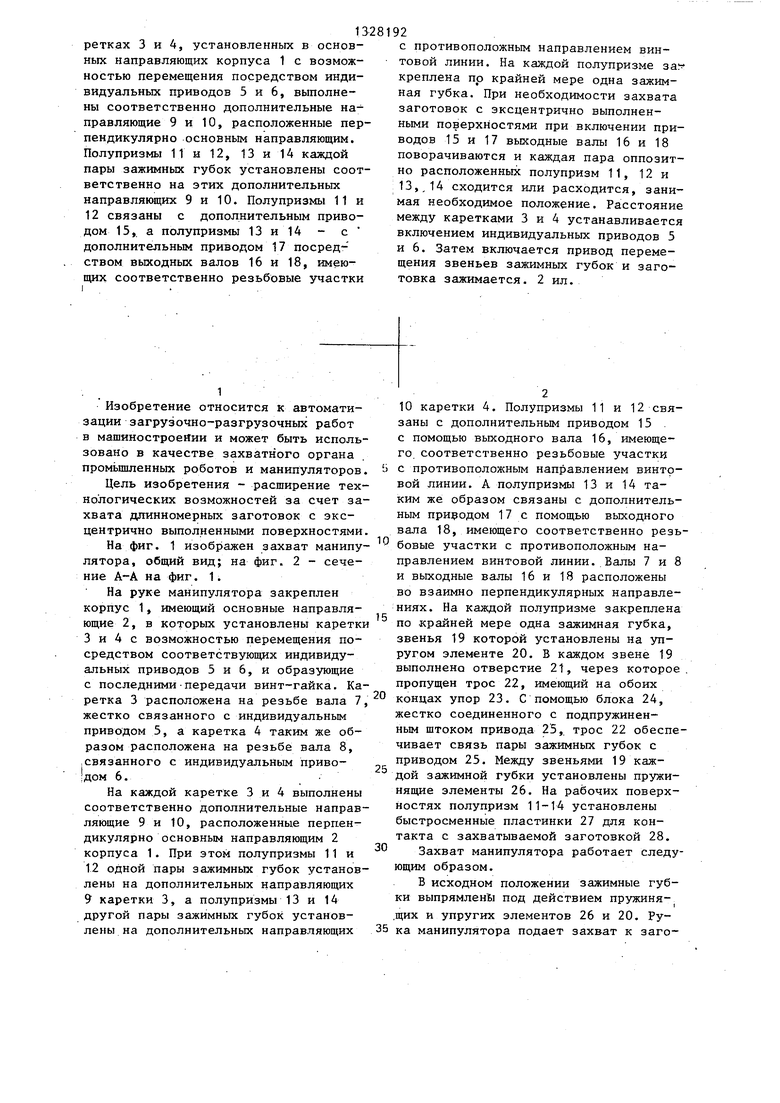

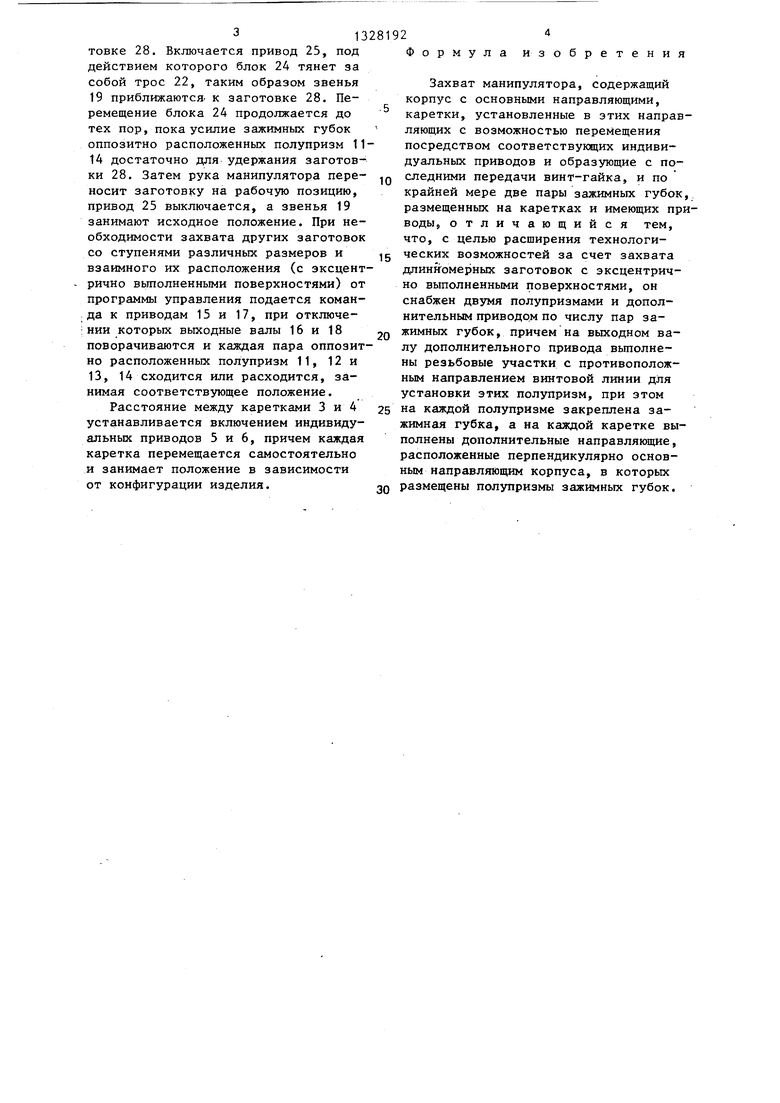

На фиг. 1 изображен захват манипулятора, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

На руке манипулятора закреплен корпус 1, имеющий основные направляющие 2, в которых установлены каретки 3 и 4 с возможностью перемещения посредством соответствующих индивидуальных приводов 5 и 6, и образующие с последними-передачи винт-гайка. Каретка 3 расположена на резьбе вала 7, жестко связанного с индивидуальным приводом 5, а каретка 4 таким же образом расположена на резьбе вала 8, ,связанного с индивидуальным приво1ДОМ 6.

На каждой каретке 3 и 4 выполнены соответственно дополнительные направляющие 9 и 10, расположенные перпендикулярно основным направляющим 2 корпуса 1. При этом полупризмы 11 и 12 одной пары зажимных губок установлены на дополнительных направляющих 9 каретки 3, а полупризмы 13 и 14 другой пары зажимных губок установ

лены на дополнительных направляющих

92

с противоположным направлением винтовой линии. На каждой полупризме за креплена по крайней мере одна зажимная губка. При необходимости захвата заготовок с эксцентрично выполненными поверхностями при включении приводов 15 и 17 выходные валы 16 и 18 поворачиваются и каждая пара оппозит- но расположенных полупризм 11, 12 и 13,,14 сходится или расходится, занимая необходимое положение. Расстояние между каретками 3 и 4 устанавливается включением индивидуальных приводов 5 и 6. Затем включается привод перемещения звеньев зажимных губок и заготовка зажимается. 2 ил.

5

5

0

6

10 каретки 4. Полупризмы 11 и 12 связаны с дополнительным приводом 15 . с помощью выходного вала 16, имеющего, соответственно резьбовые участки с противоположным направлением винтовой линии. Л полупризмы 13 и 14 таким же образом связаны с дополнительным приводом 17 с помощью выходного вала 18, имеющего соответственно резьбовые участки с противоположным направлением винтовой линии. Валы 7 и 8 и выходные валы 16 и 18 расположены во взаимно перпендикулярных направлениях. На каждой полупризме закреплена по крайней мере одна зажимная губка, звенья 19 которой установлены на упругом элементе 20. В каждом звене 19 выполнено отверстие 21, через которое пропущен трос 22, имеющий на обоих концах упор 23. С помощью блока 24, жестко соединенного с подпружиненным щтоком привода 25, трос 22 обеспечивает связь пары зажимных губок с приводом 25. Между звеньями 19 каждой зажимной губки установлены пружинящие элементы 26. На рабочих поверхностях полупризм 11-14 установлены быстросменные пластинки 27 для контакта с захватываемой заготовкой 28.

Захват манипулятора работает следующим образом.

В исходном положении зажимные губки выпрямленЬ под действием пружиня- ,щих и упругих элементов 26 и 20. Рука манипулятора подает захват к заго

товке 28. Включается привод 25, под действием которого блок 24 тянет за собой трос 22, таким образом звенья 19 приближаются- к заготовке 28. Перемещение блока 24 продолжается до тех пор, пока усилие зажимных губок оппозитно расположенных полупризм 11 14 достаточно для удержания заготовки 28. Затем рука манипулятора переносит заготовку на рабочую позицию, привод 25 выключается, а звенья 19 занимают исходное положение. При необходимости захвата других заготовок со ступенями различных размеров и взаимного их расположения (с эксцентрично вьшолненными поверхностями) от программы управления подается команда к приводам 15 и 17, при отключении которых выходные валы 16 и 18 поворачиваются и каждая пара оппозитно расположенных полупризм 11, 12 и 13, 14 сходится или расходится, занимая соответствующее положение.

Расстояние между каретками 3 и 4 устанавливается включением индивидуальных приводов 5 и 6, причем каждая каретка перемещается самостоятельно и занимает положение в зависимости от конфигурации изделия.

Формула изобретения

Захват манипулятора, содержащий корпус с основными направляющими, каретки, установленные в этих направляющих с возможностью перемещения посредством соответствующих индивидуальных приводов и образующие с последними передачи винт-гайка, и по крайней мере две пары зажимных губок, размещенных на каретках и имеющих приводы, отличающийся тем, что, с целью расширения технологических возможностей за счет захвата длинномерных заготовок с эксцентрично выполненными поверхностями, он снабжен двумя полупризмами и дополнительным приводом по числу пар зажимных губок, причем на выходном валу дополнительного привода вьтолне- ны резьбовые участки с противоположным направлением винтовой линии для установки этих полупризм, при этом на каждой полупризме закреплена зажимная губка, а на каждой каретке выполнены дополнительные направляющие, расположенные перпендикулярно основным направляющим корпуса, в которых размещены полупризмы зажимных губок.

t%

гз 21

19

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Схват манипулятора | 1986 |

|

SU1342730A1 |

| Устройство для переноса заготовок | 1985 |

|

SU1297975A1 |

| Захватное устройство | 1986 |

|

SU1449340A1 |

| МАНИПУЛЯТОР РАДИАЛЬНО-ОБЖИМНОЙ МАШИНЫ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК | 1994 |

|

RU2074045C1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ЛУЖЕНИЯ ЗАГОТОВОК СТЕКЛОКЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ РАДИОДЕТАЛЕЙ | 1989 |

|

SU1820573A1 |

| Устройство для подачи длинномерного материала к прессу | 1985 |

|

SU1318335A1 |

Изобретение относится к автоматизации загрузочно-разгрузочных работ в машиностроении и может быть использовано в качестве захватного органа промышленных роботов и манипуляторов. Целью изобретения является расширение технологических возможностей за счет захвата длинномерных заготовок с эксцентрично выполненными поверхностями. Для этого на каСЛ

Редактор М. Бланар

Составитель И. Бакулина

Техред Л.Сердюкова Корректор А. Зимокосов

Заказ 3437/20 Тираж 952Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Захват | 1980 |

|

SU885001A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-08-07—Публикация

1985-12-04—Подача