Изобретение относится к средствам транспортирования штучных изделий и может быть использовано в цехах пищевого производства, выпускающих готовую продукцию, упакованную в картонные короба, полиэтиленовые и деревянные ящики.

Целью изобретения является повышение надежности работы устройства и снижения деформаций и поломок щтучных грузов.

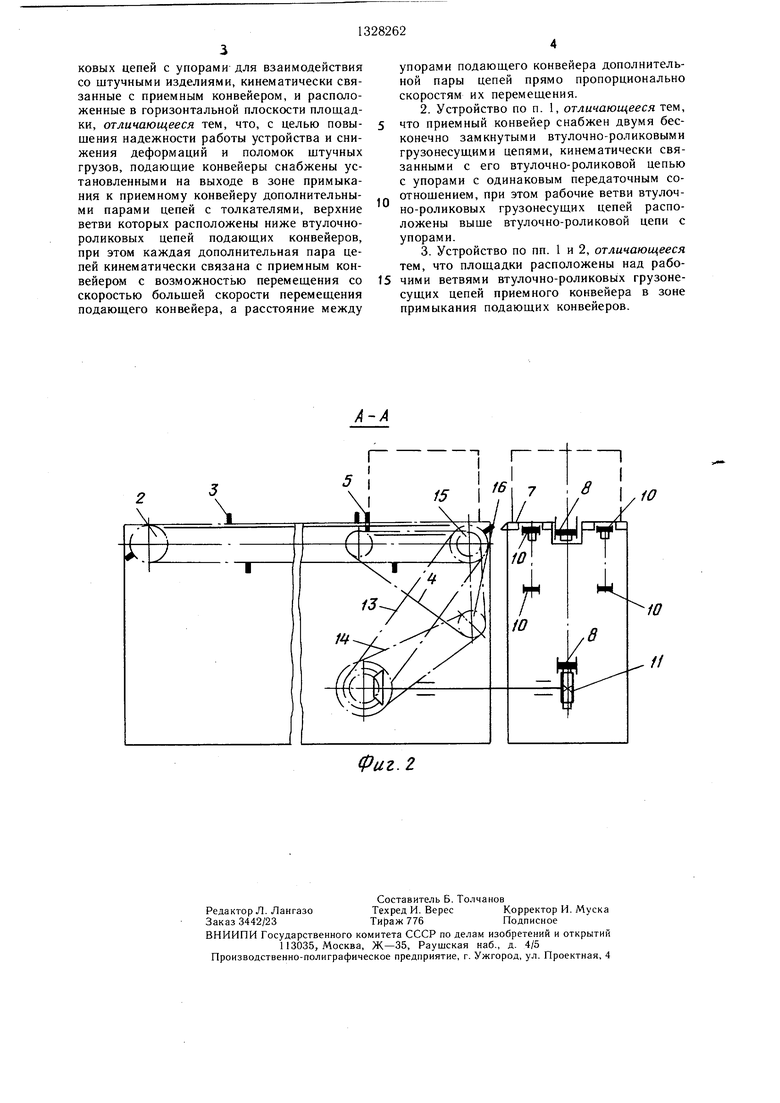

На фиг. 1 представлено предлагаемое устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из нескольких подающих конвейеров 1 (на чертеже условно изображен только один, остальные аналогичны) которые включают в себя первую пару бесконечно замкнутых втулочно-роликовых цепей 2 с упорами 3 и вторую пару дополнительных бесконечно замкнутых втулочно- роликовых цепей 4 с толкателями (упорами) 5, а также приемный конвейер 6, имеющий приемные площадки 7, бесконечно замкнутую втулочно-роликовую цепь 8 с упорами 9 и пару кинематически связанных с цепью 8 с одинаковым передаточным соот- нощением бесконечно замкнутых втулочно- роликовых цепей 10.

На каждый подающий конвейер в устройстве имеется звездочка 11, коническая зубчатая передача 12, цепные передачи 13 и 14, приводные блоки 15 и 16. Кроме того, пунктиром изображены щтучные изделия, перемещаемые конвейером (фиг. 1-й 2).

Устройство работает следующим образом.

Штучные изделия по каждому из подающих конвейеров 1 перемещаются на начальном участке первыми парами бесконечно замкнутых втулочно-роликовых цепей 2, причем движение передается за счет фрикционного соединения дна изделия с самими цепями, а упоры 3, с которыми контактирует задняя стенка изделия, лишь фиксируют его положение.

Такое расположение штучных изделий на конвейере определяется способом отбора с предыдущего агрегата (например, при снятии его с вилочного горизонтального элеватора). На завершающем участке подающего конвейера щтучные изделия попадают в зону расположения второй дополнительной пары втулочно-роликовых цепей 4 и начинают перемещаться их упорами 5, причем сами цепи находятся несколько ниже дна изделия, а движение передается только через упоры, которые начинают контактировать с задним краем изделия в момент, когда упоры первой пары цепей, находящиеся перед изделием, опускаются ниже уровня его дна.

С целью сокращения времени переноса штучного изделия на приемный конвейер 6 и повышения тем самым производительности устройства, линейная скорость второй

дополнительной пары цепей подающего конвейера больше, чем линейная скорость первой пары цепей. Синхронизация по времени щагов движения упоров обеих пар цепей

достигается за счет того, что расстояние между упорами каждой пары цепей прямо пропорционально их линейным скоростям. При поступлении щтучного изделия на приемный конвейер оно останавливается на приемной площадке 7.

0 Втулочно-роликовая цепь 8 приемного конвейера, перемещаясь в горизонтальной плоскости ниже приемных площадок, через имеющийся в них паз сдвигает щтучное изделие с помощью упоров, причем со штуч5 ным изделием контактирует или сам упор или пакет штучных изделий, набранный на предыдущих участках.

Движение подающих и приемного конвейеров синхронизировано таким образом, что шаги перемещения их упоров совпадают

0 по времени, а штучные изделия с каждого подающего конвейера поступают на постоянно определенное место между каждой парой упоров приемного конвейера (например, сразу же после прохождения упо5 Р)Перемещение штучных изделий вне приемных площадок приемного конвейера осуществляется за счет фрикционного соединения парой втулочно-роликовых цепей 10, движущихся в горизонтальной плоскости,

0 расположенной несколько выше цепи 8, параллельно ей и с одинаковой скоростью. Приемные площадки 7 расположены выше плоскости цепей 10 и имеют плавные заходы и сходы по пути движения штучных изделий. Движение цепей 8 и 10 осуществля5 ется от одного приводного устройства (не показано).

Передача движения от приемного конвейера к подающим осуществляется от звездочки 11, приводимой в движение обратной

„ ветвью цепи 8, через коническую зубчатую передачу 12 и цепные передачи 13 и 14, связанные с приводными блоками 15 и 16 цепей подающего конвейера, соответственно 2 и 4.

Верхние ветви всех цепей перемещаются

5 по направляющим, задающим плоскость их движения, а нижние части ветвей поддерживаются холостыми зубчатыми колесами (не показано).

50

Формула изобретения

1. Устройство для перемещения щтучных изделий, включающее приемный конвейер в виде бесконечно замкнутой втулоч- но-роликовой цепи с закрепленными на ней упорами для взаимодействия со щтучиыми изделиями, расположенные под углом к приемному конвейеру подающие конвейеры в виде бесконечно замкнутых втулочно-роликовых цепей с упорами для взаимодействия со штучными изделиями, кинематически связанные с приемным конвейером, и расположенные в горизонтальной плоскости площадки, отличающееся тем, что, с целью повышения надежности работы устройства и снижения деформаций и поломок штучных грузов, подающие конвейеры снабжены установленными на выходе в зоне примыкания к приемному конвейеру дополнительными парами цепей с толкателями, верхние ветви которых расположены ниже втулочно- роликовых цепей подающих конвейеров, при этом каждая дополнительная пара цепей кинематически связана с приемным конвейером с возможностью перемещения со скоростью большей скорости перемещения подающего конвейера, а расстояние между

упорами подающего конвейера дополнительной пары цепей прямо пропорционально скоростям их перемещения.

2.Устройство по п. 1, отличающееся тем, что приемный конвейер снабжен двумя бесконечно замкнутыми втулочно-роликовыми грузонесущими цепями, кинематически связанными с его втулочно-роликовой цепью с упорами с одинаковым передаточным соотношением, при этом рабочие ветви втулоч- но-роликовых грузонесущих цепей расположены выще втулочно-роликовой цепи с упорами.

3.Устройство по пп. 1 и 2, отличающееся тем, что площадки расположены над рабочими ветвями втулочно-роликовых грузонесущих цепей приемного конвейера в зоне примыкания подающих конвейеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Склад для штучных грузов | 1973 |

|

SU590193A1 |

| ДВУХЦЕПНОЙ КОНВЕЙЕР С РОЛИКОВЫМ НАСТИЛОМ ДЛЯ ТРАНСПОРТИРОВАНИЯ, НАКАПЛИВАНИЯ И ВЫДАЧИ | 1972 |

|

SU335174A1 |

| Конвейерная система для стабилизации ритма подачи тарно - штучных грузов | 1990 |

|

SU1789456A1 |

| Цепной конвейер | 1988 |

|

SU1525088A1 |

| Транспортная тележка автоматической линии | 1985 |

|

SU1414562A1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ ШТУЧНЫХ ГРУЗОВ " | 1969 |

|

SU250022A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ШТУЧНЫХ ИЗДЕЛИЙ К УПАКОВОЧНОЙ МАШИНЕ | 1973 |

|

SU372122A1 |

| КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1967 |

|

SU198225A1 |

| Конвейерная установка | 1959 |

|

SU128361A1 |

| Устройство для группирования штучных изделий | 1981 |

|

SU958241A1 |

Изобретение м.б. использовано в цехах пищевого производства и позволяет повысить надежность работы устройства, снизить деформации и поломки штучных грузов. Устройство включает приемный конвейер (К) 6 в виде бесконечно замкнутых втулоч- но-роликовой цепи (ВРЦ) 8 с упорами 9 и кинематически связанных с ней двух вту- лочно-роликовых грузонесущих цепей (ВГЦ) И) с одинаковым передаточным соотношением. Под углом к К 6 расположены кинематически связанные с ним подающие К 1 в виде бесконечно замкнутых ВРЦ 2 с упорами 3 и установленных на выходе в зоне примыкания к К 6 дополнительнь1х пар ВРЦ 4 с толкателями. Их верхние ветви расположены ниже ВРЦ 4, а рабочие ветви ВГЦ 10 - выще ВРЦ 8 с упорами 9. Каждая пара ВРЦ 4 кинематически связана с К 6 и может перемещаться со скоростью, боль- щей чем у К 1. Это сокращает время переноса щтучного изделия на К 6 и повыщает производительность устройства. Расстояние между упорами 3 и 5 прямо пропорционально скоростям их перемещения. В горизонтальной плоскости над рабочими ветвями ВГЦ 10 расположены площадки 7 К 6. Штуч- ные изделия сначала перемещаются ВРЦ 2, а в конце - упорами 5 К 1. Поступая на К 6, изделие останавливается на площадке СЛ 7, а затем сдвигается посредством упоров 9. Перемещение изделий вне площадок 7 осуществляется парой ВРЦ 10. Передача движения от К 6 к К 1 производится через звездочки 11.2 з.п. ф-лы, 2 ил. ,Г СО to 00 to о: to Фиг.1

Фиг. 2

| Конвейерная система | 1975 |

|

SU575293A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для сбора и транспортировки пакетов | 1982 |

|

SU1030275A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-08-07—Публикация

1985-10-23—Подача