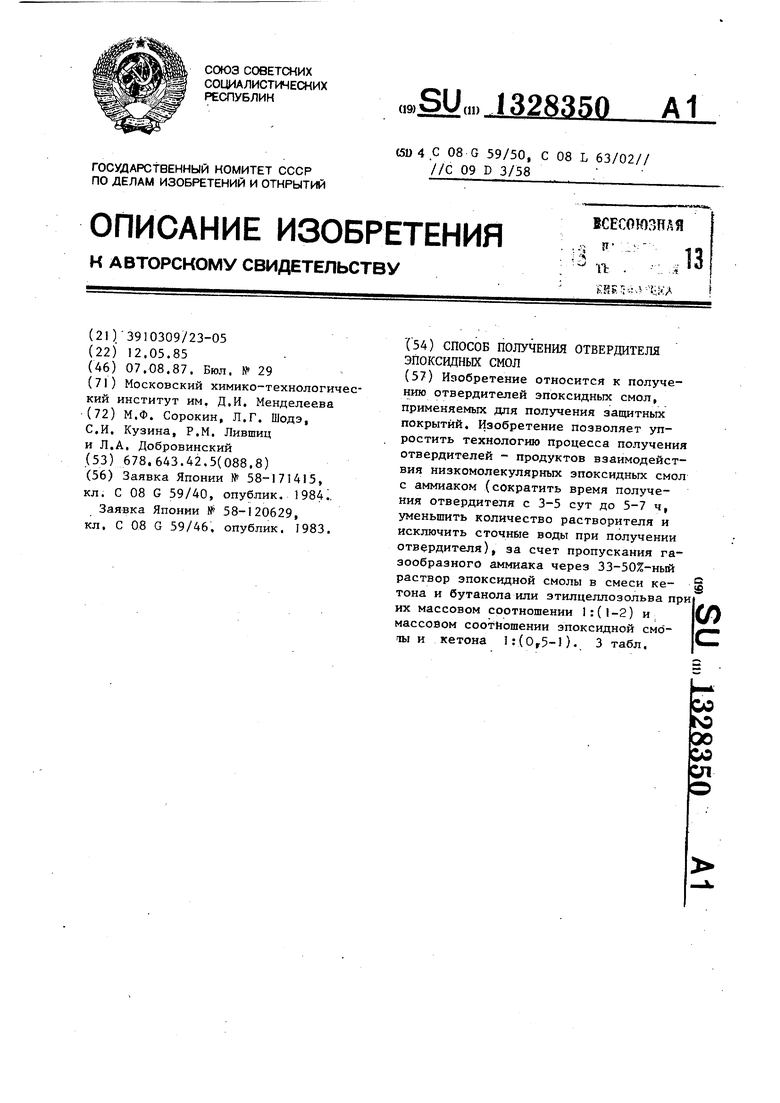

отвердителей эпоксидных смол, применяемых для получения защитных покрытий.

Целью изобретения является упрощение технологии процесса получения отвердителя для эпоксидных смол.

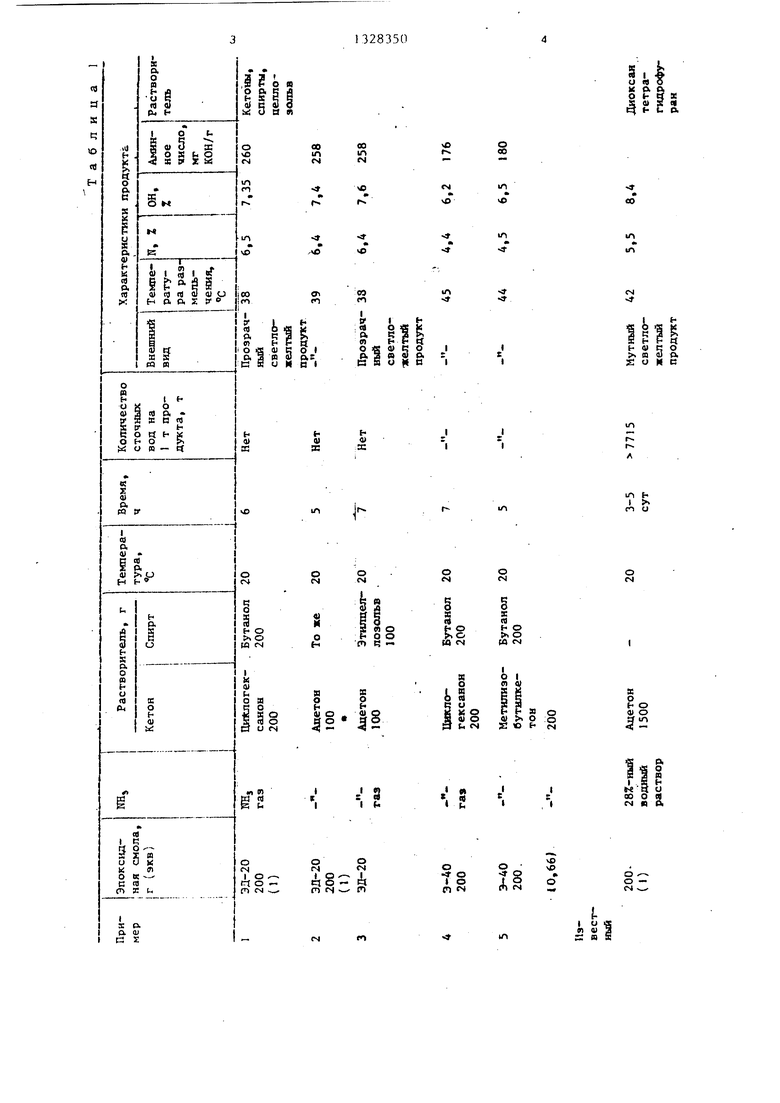

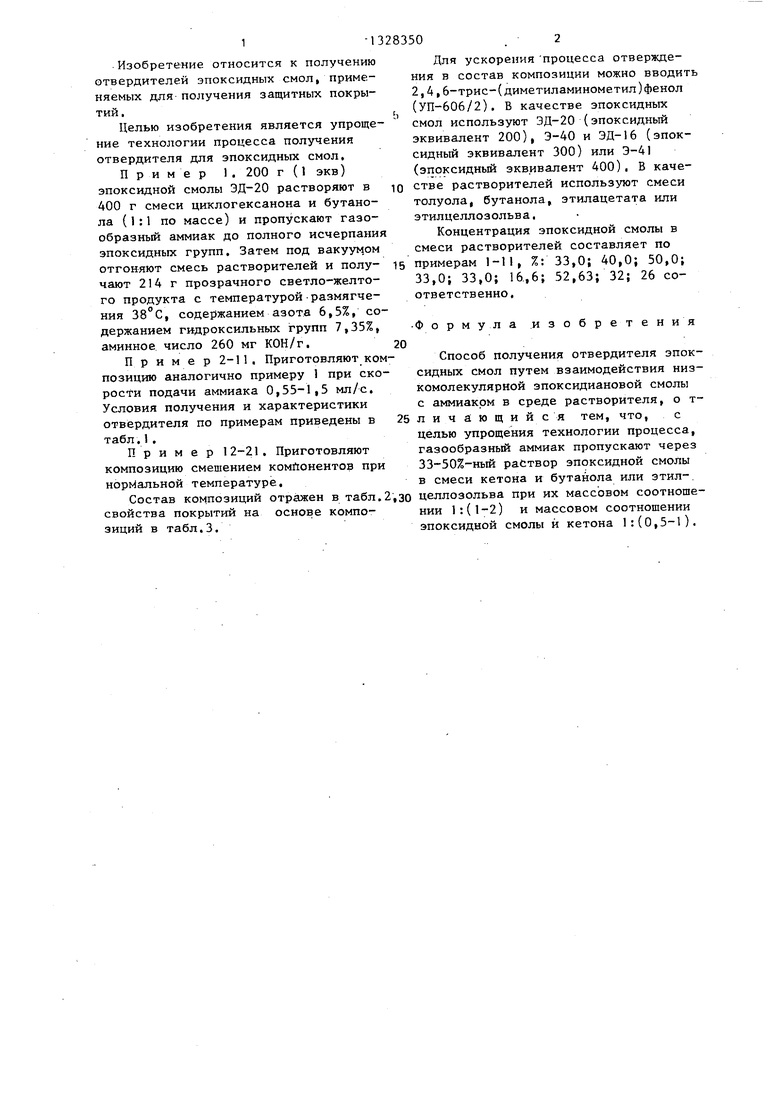

Пример 1. 200 г (1 экв) эпоксидной смолы ЭД-20 растворяют в 400 г смеси циклогексанона и бутано- ла (1:1 по массе) и пропускают газообразный аммиак до полного исчерпания

Концентрация эпоксидной смолы в смеси растворителей составляет по

эпоксидных групп. Затем под вакуум.ом отгоняют смесь растворителей и полу- 15 примерам 1-11, %: 33,0; 40,0; 50,0; чают 214 г прозрачного светло-желто- 33,0; 33,0; 16.,6; 52,63; 32; 26 со- го продукта с температурой-размягчения 38°С, содержанием азота 6,5%, содержанием гидроксильных групп 7,35%, аминное число 260 мг КОН/г. 20

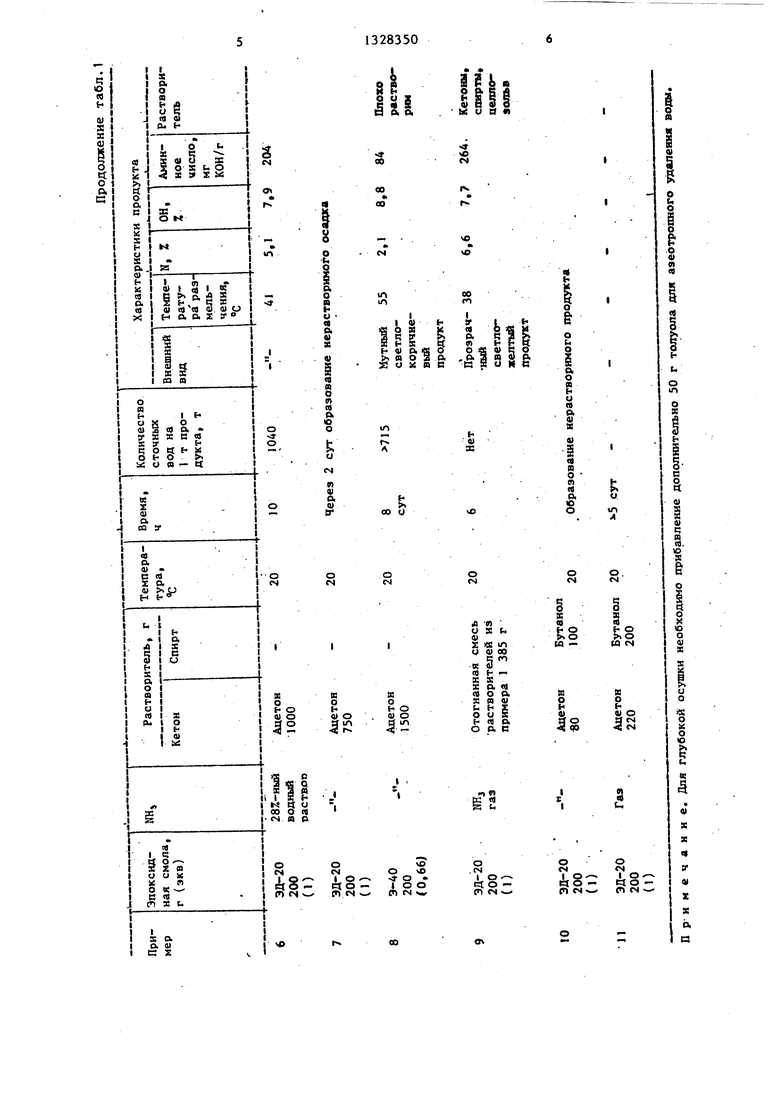

П р и м е р 2-11, Приготовляют композицию аналогично примеру 1 при скоответственно,

Формула .изобретения

Способ получения отвердителя эпок сидных смол путем взаимодействия ни комолекулярной эпоксидиановой смолы с аммиаком в среде растворителя, о 25 л и ч а: ю щ и и с я тем, что, с целью упрощения технологии процесса газообразный аммиак пропускают чере 33-50%-ный раствор эпоксидной смолы

росТи подачи аммиака 0,55-1,5 мл/с. Условия получения и характеристики отвердителя по примерам приведены в табл.1.

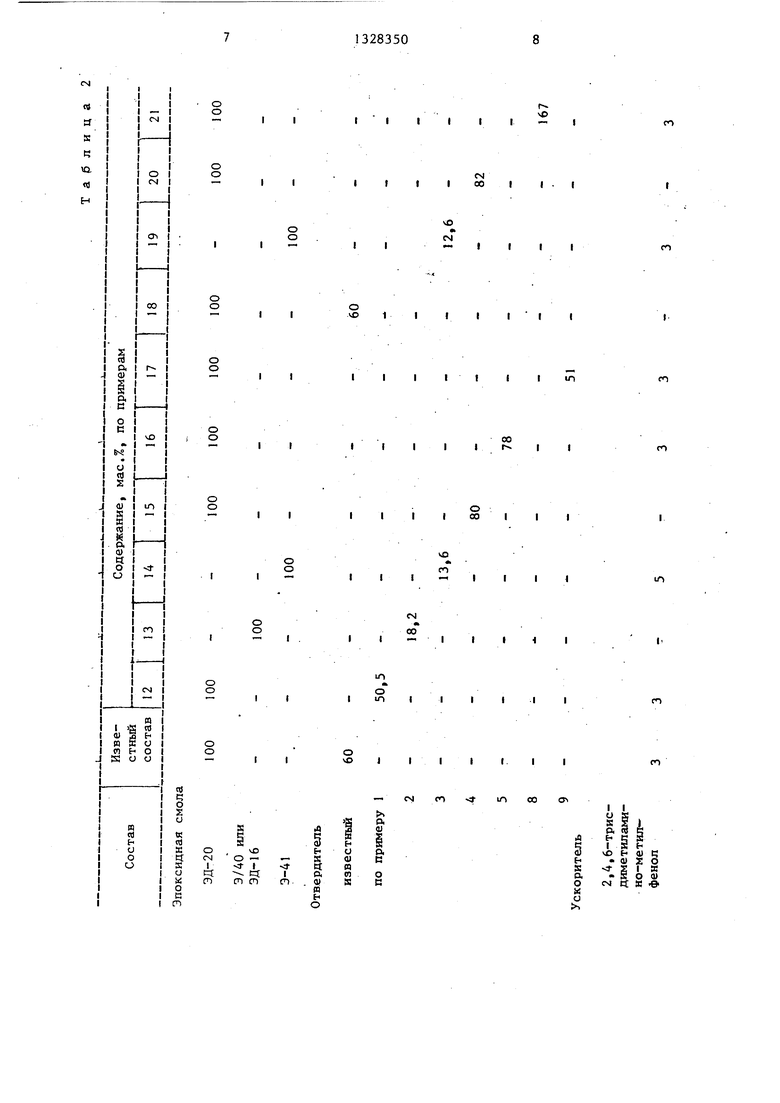

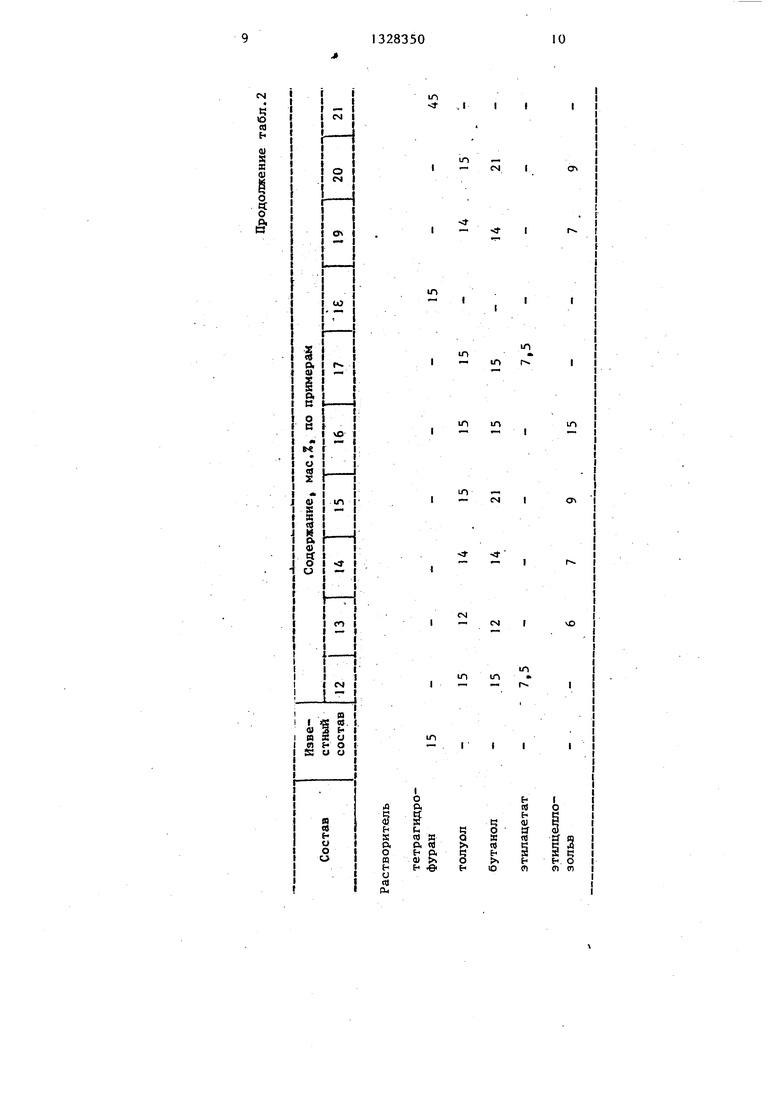

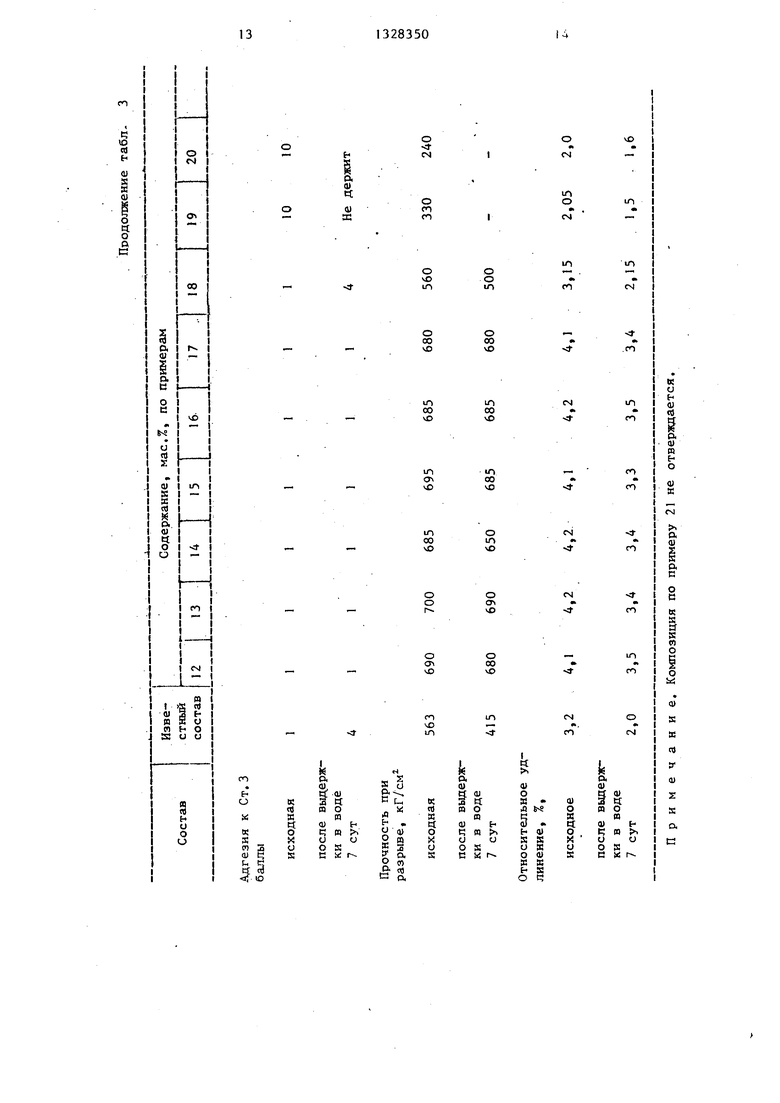

Пример 12-21. Приготовляют композицию смешением компонентов при нормальной температуре.

Способ получения отвердителя эпоксидных смол путем взаимодействия низкомолекулярной эпоксидиановой смолы с аммиаком в среде растворителя, о т- 25 л и ч а: ю щ и и с я тем, что, с целью упрощения технологии процесса, газообразный аммиак пропускают через 33-50%-ный раствор эпоксидной смолы

в смеси кетона и бутанола или этил-. Состав композиций отражен в табл.2,зо целлозольва при их массовом соотноше- свойства покрытий на основе компо- нии 1:(1-2) и массовом соотношении зиций в табл.3.эпоксидной смолы и кетона 1:(0,5-1).

ния в состав композиции можно вводить 2,4,6-трис-(диметиламинометил)фенол

(УП-606/2). В качестве эпоксидных смол используют ЭД-20 (эпоксидньй эквивалент 200), Э-40 и ЭД-16 (эпоксидный эквивалент 300) или Э-41 (эпоксидный эквивалент 400). В качестве растворителей используют смеси толуола, бутанола, этилацетата или этилцеллозольва,

Концентрация эпоксидной смолы в смеси растворителей составляет по

примерам 1-11, %: 33,0; 40,0; 50,0; 33,0; 33,0; 16.,6; 52,63; 32; 26 со-

примерам 1-11, 33,0; 33,0; 16

ответственно,

примерам 1-11, %: 33,0; 40,0; 50,0; 33,0; 33,0; 16.,6; 52,63; 32; 26 со-

Формула .изобретения

Способ получения отвердителя эпоксидных смол путем взаимодействия низкомолекулярной эпоксидиановой смолы с аммиаком в среде растворителя, о т- 25 л и ч а: ю щ и и с я тем, что, с целью упрощения технологии процесса, газообразный аммиак пропускают через 33-50%-ный раствор эпоксидной смолы

в f

§

in

vO

00

if t

1Л 1Л

-

CM

-

III

о м

о

tM

о м

h О

О) о

:

см М

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛИФАТИЧЕСКИЕ КЕТИМИНЫ ГЛИЦИДИЛОВЫХ ЭФИРОВ ПОЛИ (ОКСИПРОПИЛЕН)ГЛИКОЛЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1995 |

|

RU2078094C1 |

| ВОДОСТОЙКАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2285709C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМСОДЕРЖАЩЕЙ ЭПОКСИДНОЙ СМОЛЫ ДЛЯ НЕГОРЮЧИХ СЛОИСТЫХ ПЛАСТИКОВ | 1992 |

|

RU2041888C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 2003 |

|

RU2228346C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| ОТВЕРДИТЕЛЬ ДЛЯ ЭПОКСИДНЫХ СМОЛ | 1993 |

|

RU2065436C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2402585C1 |

| ОТВЕРДИТЕЛЬ ДЛЯ ЭПОКСИДНЫХ СМОЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2028320C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ И ИЗДЕЛИЕ | 2000 |

|

RU2176255C1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2007 |

|

RU2374282C2 |

Изобретение относится к получению отвердителей эпоксидных смол, применяемых для получения защитньпс покрытий. Изобретение позволяет упростить технологию процесса получения отвердителей - продуктов взаимодействия низкомолекулярных эпоксидных смол с аммиаком (сократить время получения отвердителя с 3-5 сут до 5-7 ч, уменьшить количество растворителя и исключить сточные воды при получении отвердителя), за счет пропускания газообразного аммиака через 33-50%-ный раствор эпоксидной смолы в смеси ке- тона и бутанола или этилцеллозольва при их массовом соотношении 1:(1-2) и массовом соотношении эпоксидной смо - ты и кетона 1:(0,5-1}. 3 табл. W

о -

VO vf

(М

О .-

о - см о

о

«м

§

м ts

i

V о ЯГЧ

-3 s

о

7о.

tto

П CN

41

X X

4

а- ш X X (Х

сз

оч

f4

CM

o

ГО

00

cs

1Л

a

CTi

-d- f4

in r

CM OS

-3- csl

чО 1a

ГО

Oi

.00

о

ч

IT

«atM

о

CN

u

. r

1Л

in

о

CM

00 a

о o

in

in

CT

о

in

in

о 00

in

in

00 ON

о o

in

in

o p

in

1Л

CNJ

Oi

«h

о

in

in

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| опублик | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1987-08-07—Публикация

1985-05-12—Подача