Изобретение относится к прокатному производству и может быть использовано при прокатке толстых листов и плит, предназначенных для изготовления электродов для электрошлакового переплава.

Целью изобретения является экономия металла путем уплотнения структуры прибыльной части слитка,

Уплотнение центральных слоев прибыльной части позволяет использовать прокат из нее при изготовлении электродов для электрошлакового переплава.

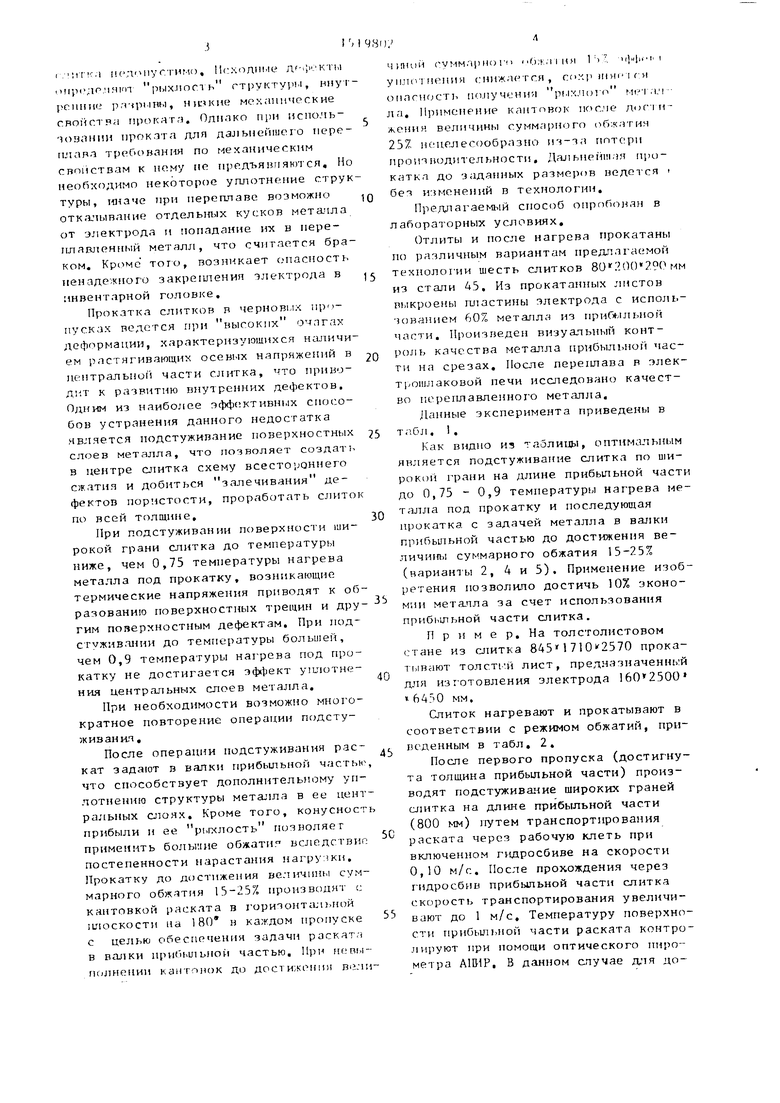

На чертеже представлена схема осуществления способа прокатки.

Способ реализуют следующим образом.

Исходный слиток 1 нагревают и прокатывают до толщины Нпр прибыльной части 2. Затем с помощью охлаждающих

устройств 3 подстуживают широкие грани 4 прибыльной части на длине L „р до температуры, составляющей 0,75 - 0,9 от температуры нагрева металла под прокатку. Для осуществления под- стуживания раскат задается в установку ускоренного охлаждения, где производится подстуживание широкой грани слитка на длине прибыльной части или транспортируется через рабочую клеть при включенной установке гидросбива на малой скорости. -

Последующую прокатку до достижения величш1ы суммарного обжатия 15-25% ведут с задачей слитка в валки прибыльной частью,

Прибьшьная часть слитка характеризуется локализованной в ней усадочной раковиной и значительной усадочной рыхлостью. Применение в качестве проката металла из прибыльной части

ел

со

СХ)

о

ND

i. MfK.i п(:г1лиугтигло. Исходные д -|; : кты опрсдрл.чкп рых.посль структуры, ниуг рсииие р.ччрмны, нцчкие механические CBoi icTPa проката. Однако при исполь- чонании пргжлта для дальнейщсг о чере- пларл требования по механическим свойствам к нему не предъявпяются. Но необходимо некоторое уплотнение структуры, тшзче при нереплаве возможно откалывание отдельных кусков метачда от электрода и нонадание их в переплавленный металл, что считается браком. Кроме того, возникает опасность ненадежного закрештения электрода в инвентарной головке.

Прокатка слитков в черновых прм- пусках ведется при высоких очпгах деформации, характеризующихся нштичи- ем растягивающих осевых напряжений в нентрально части слитка, что приводит к развитию внутренних дефектов. Одним из наиболее зфф(ктивн|,1х сносо бов устранения данного недостатка является подстуживание поверхностных слоев металла, что позволяет создать в центре слитка схему всестороннего сжатия и добиться залечивания дефектов пористости, проработать слито по всей толщине.

При подстуживании поверхности широкой грани слитка до температуры ниже, чем 0,75 температуры нагрева металла под прокатку, возникающие термические напряжения приводят к образованию поверхностных трещин и дру гим поверхностным дефектам. При подстуживании до температуры большей, чем 0,9 температуры нат-рева под прокатку не достигается зф(1)ект yiuioTHe- ния центральных слоев металла,

При необходимости возможно многократное повторение операции подсту- живания,

После операции нодстуживания раскат задают в валки прибыльной частью что способствует дополнительному уплотнению структуры металла в ее центральных слоях. Кроме того, конусност прибыли и ее р1.с лость позволяет применить большие обжати. ьследствио постепенности нарастания нагру; ки. Прокатку до достижения вел1-Г411Ны суммарного обжатия 15-25% нроизводят i: кантовкой раската в горизонтальной 1ьчоскости на 180 н каждом пропуске с целью обеспечения задачи раската в валки приСп.шьной частью, Upii пс1лнении кантгшок до достижония

Q

Q

55 30

ЗЬ

40

4Ь

5С

ЧШЮЙ СУММ. ЦШОГО Г);к.Г| ИЯ 1) ч)н11С1. I

уплотнения (;иижа(тся , сохр inm-if я опасность получ(.;ния р1.1хло1 о мечтал л а, njinMCHeHne кантпвок после догти- жения величины суммарного обжатия 25% нс целесс)образно из-за потери производительности. Дальнейшая прокатка до заданных размеров ведется без изменений в технологии.

Предлагаемый способ онрпбо)1ан в лабораторных условиях.

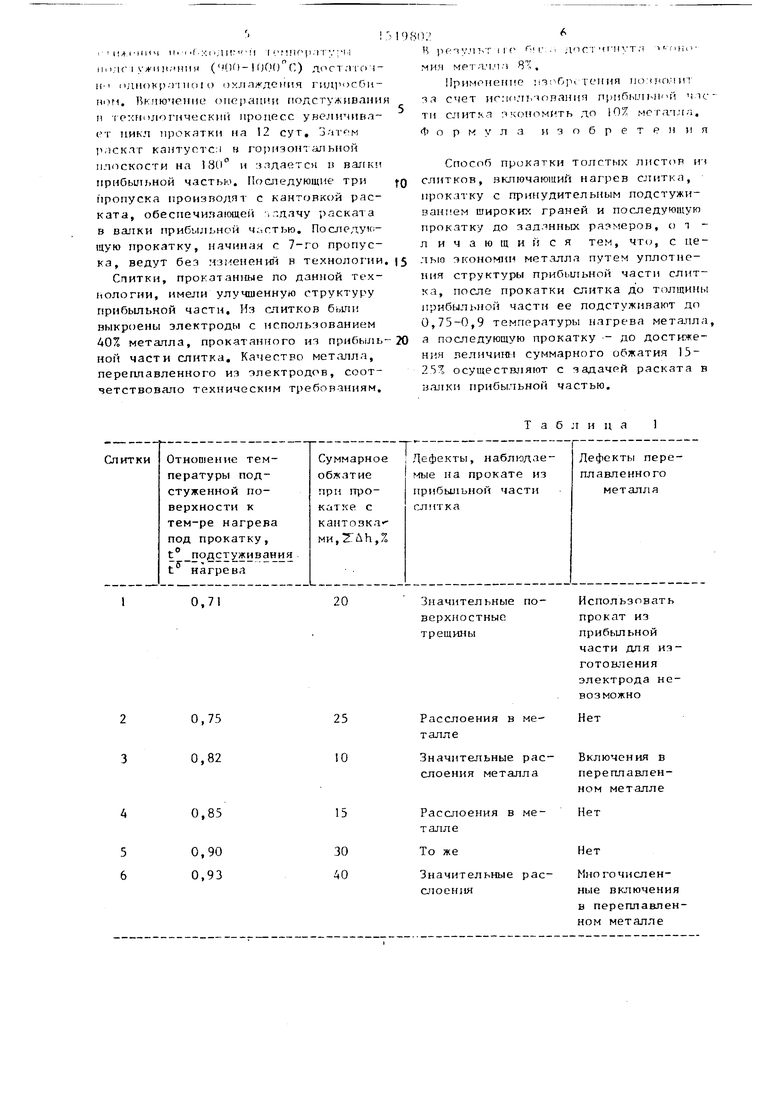

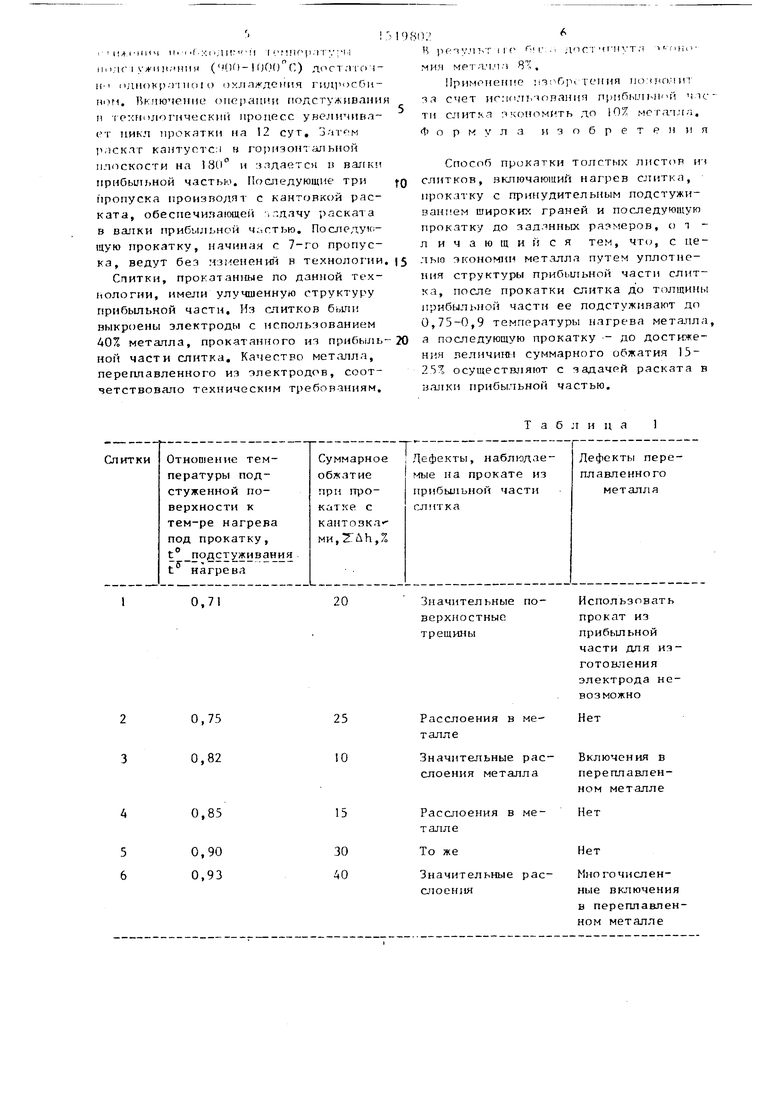

Отлиты и после нагрева прокатаны по различным вариантам предлагаемой технолог ии шесть слитков 80 200«.9(: мм из стали 45, Из проката1П1ых JHICTOB выкроены пластины электрода с использованием 60% металла из приб лльной части. Произведен визуальный контроль качества металла прибыльно) части на срезах. После переплава в элек- Т1Ю111лаковой печи исследовано качество переплавленного металла.

Данные эксперимента приведены в табл, ,

Как видно из таолиць, оптимальным является подстуживание слитка по широкой грани на длине прибыльной части до 0,75 - 0,9 температуры нагрева металла под прокатку и последующая прокатка с задачей металла в валки прибыльной частью до достижения ве- личиШ) суммарного обжатия 15-25% (варианты 2, 4 и 5), Применение изобретения позволило достичь 10% экономии металла за счет использования прибыльной части слитка.

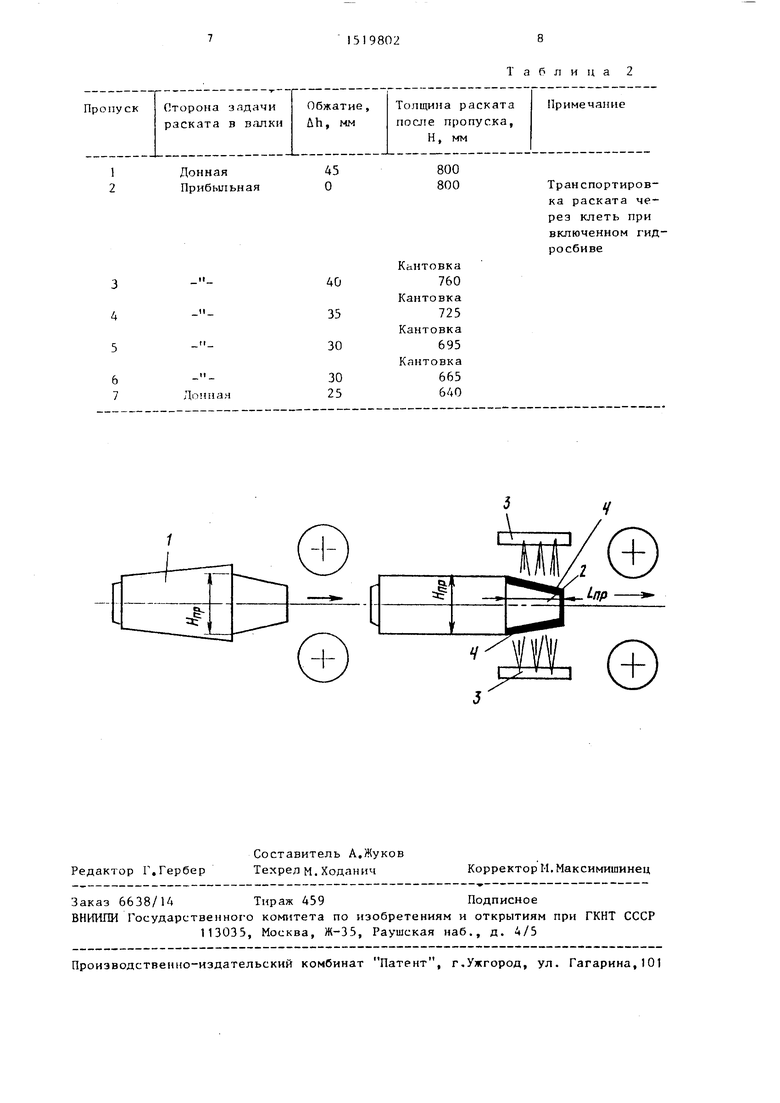

Пример, На толстолистовом стане из слитка 8451 7102570 прока- 1ывают толст1-П1 лист, предназначенный для изт отовления электрода 6 4 5 О мм,

Слиток нагревают и прокатывают в соответствии с режимом обжатий, приведенным в табл, 2,

После первого пропуска (достигнута толщина прибыльной части) производят подстуживание щироких граней cjniTKa на длине прибыльной части (800 мм) путем транспортирования раската через рабочую клеть при включенном гидросбиве на скорости 0,10 м/с. После прохождения через гидросбив прибьшьной части слитка скорость транспортирования увеличивают до 1 м/с. Температуру поверхности прибьш1 ной части раската контролируют при помощи оптического ITHPO-- метра А1ШР, В данном спучае для IM i -ИИ Ч 111 -I ( XI i;i 1Г и Т . Г1ИГ(ь Г1 , ibijK- I y iiii;iH4H (MIO- I ()0()г,) доп я rn i- H I г дмокр. п 1IOI c) охлаждения гндгосби- нои. Включение (шераш и подстуживаин и чрАНологическш процесс увеличивает цикл прокатки на 12 сут, рлсклт кантуете: в горизон ал ьнон плоскости на 18(1 и задается в нрибьшьной частью. Последующие три пропуска производят с кантовкой раската, обесиечипающей .дачу раска а в валки прибыльной частью. Последующую прокатку, начиная с 7-го пропуска, ведут без мзиенйни11 в технологии Спитки, прокатанные по данной технологии, имели улучшенную структуру прибыльной части. Из слитков бьши выкроены электроды с использованием А0% металла, прокатанного из прибыльной части слитка. Качество металла, переплавленного из электродов, соот- четствовало техническим требованиям.

11;

Н ). 1 Г( f;T|; . 1 до г Г мг Ш/т .ч I -finc- мия металл.4 8%.

Примонение li r-Opt тения .;пп за счет ис. ю. и.зоиаиия прмбмльп й чтс ти слитка экономить до 10% метачла. Формула изобретения

Способ прокатки толстых листс В ич слнтков, включающий нагрев слитка, прокатку с принудительным подстужи- ванием широких граней и последующую прокатку до заданных размеров, отличающийся тем, что, с це- лью экономии металла путем уплотнения структуры прибыльной части слитка, после прокатки слитка д.о толщины прибыльной части ее подстуживают до 0,75-0,9 температуры нагрева металла, я последующую прокатку -- до достижения величины суммарного обжатия 15- 25% осуществляют с задачей раската в налки прибыльной частью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ прокатки толстого листа из слитков и кузнечных заготовок | 1990 |

|

SU1736650A1 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ НА РЕВЕРСИВНОМ СТАНЕ | 2013 |

|

RU2549808C1 |

| Способ горячей прокатки толстых листов | 1984 |

|

SU1250334A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Способ прокатки плит из непрерывнолитых слябов | 1986 |

|

SU1329847A1 |

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| Способ получения блюмов и заготовок из слитков спокойных сталей | 1989 |

|

SU1650284A1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке толстых листов и плит, предназначенных для изготовления электродов для электрошлакового переплава. Цель изобретения - увеличение выхода годного за счет уплотнения структуры металла прибыльной части слитка. После прокатки слитка до толщины прибыльной части производят подстуживание широких граней прибыльной части до 0,75-0,90 температуры нагрева металла под прокатку, а дальнейшую прокатку до достижения суммарного обжатия 15-25% производят с задачей раската в валки прибыльной частью. 1 ил., 1 табл.

0,71

20

0,75 0,82

0,85

0,90 0,93

25 10

15

30

40

Т а б л и ц а

по

ме

расла

ме

рас

Использовать прокат из лрибьшьной части для изготовленияэлектрода невозможно

Нет

Включения в переплавленном металле

Нет

Нет

Многочисленные включения в переплавленном металле

Таблица 2

ка раската через клеть при включенном гид- росбиве

| Авторское свидетельство СССР № 1339945, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ горячей прокатки толстых листов | 1984 |

|

SU1250334A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-07—Публикация

1988-02-12—Подача