Изобретение относится к прокатному производству, а именно к контролю износа рабочих валков на станах горячей прокатки.

Цель изобретения - повышение точности определения износа валков на контролируемом участке валков.

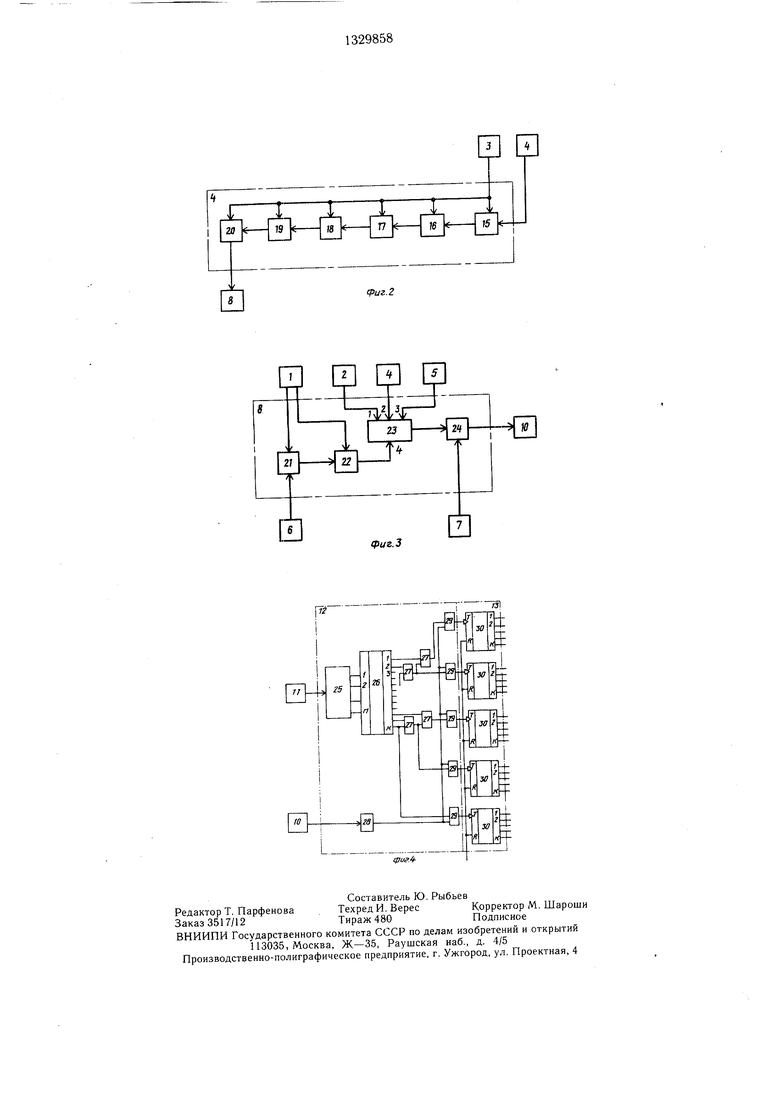

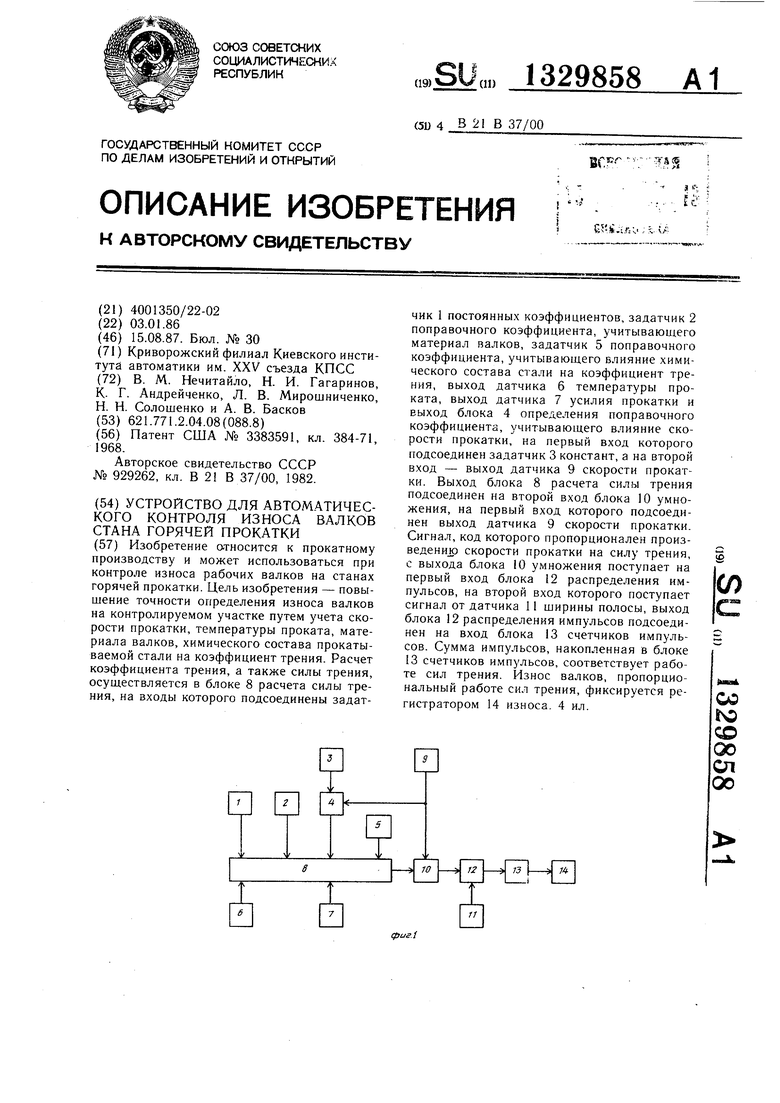

На фиг. 1 приведена схема устройства для автоматического контроля износа валков в процессе прокатки; на фиг. 2 - функциональная схема блока определения поправочного коэффициента, учитывающего влияние скорости прокатки; на фиг. 3 - функциональная схема блока расчета силы трения; на фиг. 4 - функциональная схема блока распределения импульсов и функциональная схема блока счетчиков импульсов.

Устройство для автоматического контроля износа валков в процессе прокатки (фиг. 1) содержит задатчик 1 постоянных коэффициентов, первый задатчик 2 поправочного коэффициента, задатчик 3 констант, блок 4 определения поправочного коэффициента, второй задатчик 5 поцравочного коэффициента, датчик 6 температуры проката, датчик 7 усилия прокатки, блок 8 расчета силы трения, датчик 9 скорости прокатки, блок 10 умножения, датчик 11 ширины полосы, блок 12 распределения импульсов, блок 13 счетчиков импульсов, регистратор 14 износа.

Блок 4 определения поправочного коэффициента {фиг. 2) содержит блок 15 вычитании, блок 16 умножения, блок 17 преобразования, блок 18 деления, второй блок 19 умножения и блок 20 суммирования.

Блок 8 расчета силы трения (фиг. 3) содержит первый блок 21 умножения, блок 22 вычитания, второй блок 23 умножения и третий блок 24 умножения. Блок 12 распределения импульсов (фиг. 4) содержит второй преобразователь 25 аналог-код, дешифратор 26, логические элементы ИЛИ 27, запускающий логический элемент И 28, логические элементы И 29. Блок 13 счетчиков (фиг. 5) содержит счетчики 30 импульсов.

Выходы задатчика 1 постоянных коэффициентов и первого задатчика 2 поправочного коэффициента подсоединены к блоку 8 расчета силы трения. Выход задатчика 3 констант подсоединен к первому входу блока 4 определения поправочного коэффициента, второй вход которого соединен с выходом датчика 9 скорости прокатки, выход блока 4 определения поправочного коэффициента подсоединен к входу блока 8 расчета силы трения. Выход второго задатчика 5 поправочного коэффициента подсоединен к выходу блока 8 расчета силы трения. Выходы датчика 6 температуры проката и датчика 7 усилия прокатки подключены к входам блока 8 расчета силы трения, выход которого подсоединен к второму входу блока 10 умножения, первый вход блока 10 умножения подсоединен к выходу датчика 9 скорости прокатки. Выход блока 10 умножения подсоединен к первому входу блока 12 распределения импульсов, второй вход которого подсоединен к выходу датчика 11 ширины полосы. Выход блока 12 распределения импульсов подсоединен к входу блока 13 счетчиков импульсов, выход которого подсоединен к регистратору 14 износа.

Устройство для автоматического контроля износа валков работает следующим образом.

0 Задатчиком 1 задаются в блок 8 расчета силы трения значения постоянных коэффициентов 0,0005 и 1,05, которые поступают соответственно на первый вход блока 21 умножения и на первый вход блока 22 вычис тания. От задатчика 2 поправочного коэффициента, учитывающего материал валков, на первый вход блока 23 умножения поступает значению Ki. Для стальных валков /(, для чугунных - /(,8.

0 В блоке 4 определения поправочного коэффициента, учитывающего влияние скорости прокатки, по формуле

/(,4+0,(-2

осуществляется расчет значения Kz- От задатчика 3 констант на первые входы блока 15 вычитания, блока 16 умножения, блока 17 преобразования, блока 18 деления, блока 19 умножения, блока 20 суммирования постуQ пают константы, соответствующие значениям в формуле - 2; 0,2; 1; 0,6; 0,4. На второй вход блока 15 вычитания поступает значение скорости прокатки V, на выходе блока 15 формируется сигнал, соответствующий выражению (V-2), который поступает на

с второй вход блока 16 умножения. В блоке 16 умножения осуществляется вычисление значения 0,2- (V-2), и сигнал, соответствующий этому выражению, поступает на второй вход блока 17 преобразования. На выходе блока 17 формируется сигнал, соответствующий

, значение которого поступает на вход

0

.0,2(и-.2)

блока 18 деления. На выходе блока 18 формируется сигнал, соответствующий выражению I (-2) значение которого поступает на второй вход блока 19 умножения. В бло- 5 ке 19 умножения рассчитывается значение

выражения 0, которое с выхода блока 19 умножения поступает на вход блока 20 суммирования. На входе блока 20 суммирования формируется сигнал, который Q поступает на вход блока 8 расчета силы трения.

От задатчика 5 поправочного коэффициента, учитываюш,его влияние химического состава стали на коэффициент трения, на 5 третий вход блока 23 умножения поступает значение /Сз- Определение поправочного коэффициента Кз для разных типов стали осуществляется в соответствии с таблицей

значений поправочного коэффициента, учитывающего влияние химического состава стали на коэффициент трения, а для углеродистых сталей - в соответствии с таблицей поправочного коэффициента, учитывающего содержание углерода в углеродистой стали.

Информация об измеряемой температуре проката поступает от датчика б температуры проката на второй вход блока 21 умножения, на первый вход которого от задат- чика 1 постоянных коэффициентов поступает сигнал, соответствующий константе 0,0005. С выхода блока 21 умножения значение, соответствующее произведению 0,0005/, поступает на второй вход блока 22 вычитания, на первый вход которого поступает значение коэффициента, равное 1,05. С выхода блока 22 вычитания сигнал, соответствующий выражению (1,05-0,00050, поступает на четвертый вход блока 23 умножения. С выхода блока 23 умножения значение коэффициента трения поступает на первый вход блока 24 умножения, на второй вход которого от датчика 7 усилия прокатки поступает информация об усилии прокатки, необходимая для расчета силы трения, осуществляемого в блоке 24 умножения по формуле . С выходов блока 24 умножения и датчика 9 скорости прокатки сигналы поступают соответственно на второй и первый входы блока 10 умножения.

Сигнал, код которого пропорционален произведению скорости на силу трения, с выхода блока 10 умножения поступает на вход запускающего логического элемента

10

чике 30 импульсов накапливается сумма, пропорциональная работе сил трения за время прокатки и характеризующая износ на контролируемом участке валка. Регистратор 14 износа фиксирует распределение износа по длине валков.

Использование задатчика постоянных коэффициентов, задатчика поправочного коэффициента, учитывающего материал валков, задатчика поправочных коэффициентов, учитывающих влияние скорости прокатки, блока определения поправочного коэффициента, учитывающего влияние скорости прокатки, задатчика поправочного коэффициента, учитывающего влияние химического со- J5 става стали на коэффициент трения, датчика температуры проката, блока расчета силы трения позволяет повысить точность определения износа валков.

Формула изобретения Устройство для автоматического контроля износа валков стана горячей прокатки, содержащее датчики усилия и скорости прокатки, блок умножения, блок распределения импульсов, датчик ширины полосы, блок счетчиков импульсов и регистратор износа

25 валков, причем выход датчика скорости подсоединен на первый вход блока умножения, выход которого подсоединен на первый вход блока распределения импульсов, на второй вход которого подсоединен датчик ширины полосы, выход блока распределения импуль30 сов через блок счетчиков импульсов подсоединен на регистратор износа валков, отличающееся тем, что, с целью повышения точности определения износа на контролируемом участке валков, устройство снабжено задатчиком постоянных коэффициентов.

20

И 28 блока 12 распределения импульсов, 35 первым задатчиком поправочного коэффина второй вход которого поступает сигнал от датчика 11 ширины полосы. При этом второй вход блока 12 распределения импульсов является входом преобразователя 25 аналог-код, с выхода которого код ширины поступает на дешифратор 26, формируя разрешающий сигнал на соответствующем его выходе. Этот сигнал через логические элементы ИЛИ 27 формирует разрешающий сигнал на входе логических элециента, задатчиком констант, блоком определения поправочного коэффициента, вторым задатчиком поправочного коэффициента, датчиком температуры проката, блоком расчета силы трения, причем на входы блока расчета силы трения подсоединены задат- чик постоянных коэффициентов, первый за- датчик поправочного коэффициента, второй задатчик поправочного коэффициента, выход датчика температуры проката, выход датментов И 29, соответствующих этому и всем45 чика усилия прокатки и выход блока опре- младшим разрядам, благодаря чему импуль-деления поправочного коэффициента, на персы, поступающие с выхода логического эле-вый вход которого подсоединен задатчик мента ИЛИ 27, поступают на счетные вхо-констант, на второй вход блока определе- ды тех счетчиков 30 импульсов блока 13ния поправочного коэффициента подсоединен счетчиков импульсов, которые контролируютвыход датчика скорости, выход блока расче50 та силы трения подсоединен на второй вход

участки валка с измеренной и меньшими ширинами. В результате этого в каждом счетблока умножения.

0

чике 30 импульсов накапливается сумма, пропорциональная работе сил трения за время прокатки и характеризующая износ на контролируемом участке валка. Регистратор 14 износа фиксирует распределение износа по длине валков.

Использование задатчика постоянных коэффициентов, задатчика поправочного коэффициента, учитывающего материал валков, задатчика поправочных коэффициентов, учитывающих влияние скорости прокатки, блока определения поправочного коэффициента, учитывающего влияние скорости прокатки, задатчика поправочного коэффициента, учитывающего влияние химического со- 5 става стали на коэффициент трения, датчика температуры проката, блока расчета силы трения позволяет повысить точность определения износа валков.

Формула изобретения Устройство для автоматического контроля износа валков стана горячей прокатки, содержащее датчики усилия и скорости прокатки, блок умножения, блок распределения импульсов, датчик ширины полосы, блок счетчиков импульсов и регистратор износа

5 валков, причем выход датчика скорости подсоединен на первый вход блока умножения, выход которого подсоединен на первый вход блока распределения импульсов, на второй вход которого подсоединен датчик ширины полосы, выход блока распределения импуль0 сов через блок счетчиков импульсов подсоединен на регистратор износа валков, отличающееся тем, что, с целью повышения точности определения износа на контролируемом участке валков, устройство снабжено задатчиком постоянных коэффициентов.

0

5 первым задатчиком поправочного коэффи0

циента, задатчиком констант, блоком определения поправочного коэффициента, вторым задатчиком поправочного коэффициента, датчиком температуры проката, блоком расчета силы трения, причем на входы блока расчета силы трения подсоединены задат- чик постоянных коэффициентов, первый за- датчик поправочного коэффициента, второй задатчик поправочного коэффициента, выход датчика температуры проката, выход дат5 чика усилия прокатки и выход блока опре- деления поправочного коэффициента, на первый вход которого подсоединен задатчик констант, на второй вход блока определе- ния поправочного коэффициента подсоединен выход датчика скорости, выход блока расчеблока умножения.

20 е- 19 k в п е- б е1 )5 k3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| Устройство для измерения межклетевого натяжения проката | 1985 |

|

SU1247114A1 |

| Устройство для автоматической компенсации износа оборудования при прокатке | 1985 |

|

SU1287964A1 |

| Устройство для регулирования натяжения при многониточной прокатке | 1986 |

|

SU1378970A1 |

| Устройство для повышения проходимости сварных швов при прокатке | 1982 |

|

SU1044361A1 |

| Устройство для автоматического контроля износа валков клетей непрерывной группы прокатного стана | 1982 |

|

SU1060264A1 |

| Устройство для автоматического контроля износа валков в процессе прокатки | 1980 |

|

SU929262A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство для автоматического управления охлаждением проката | 1989 |

|

SU1676699A1 |

| Устройство для определения длины и теоретической массы проката | 1982 |

|

SU1045971A1 |

Изобретение относится к прокатному производству и может использоваться при контроле износа рабочих валков на станах горячей прокатки. Цель изобретения - повышение точности определения износа валков на контролируемом участке путем учета скорости прокатки, температуры проката, материала валков, химического состава прокатываемой стали на коэффициент трения. Расчет коэффициента трения, а также силы трения, осуществляется в блоке 8 расчета силы трения, на входы которого подсоединены задатчик 1 постоянных коэффициентов, задатчик 2 поправочного коэффициента, учитывающего материал валков, задатчик 5 поправочного коэффициента, учитывающего влияние химического состава стали на коэффициент трения, выход датчика 6 температуры проката, выход датчика 7 усилия прокатки и выход блока 4 определения поправочного коэффициента, учитывающего влияние скорости прокатки, на первый вход которого подсоединен задатчик 3 констант, а на второй вход - выход датчика 9 скорости прокатки. Выход блока 8 расчета силы трения подсоединен на второй вход блока 10 умножения, на первый вход которого подсоединен выход датчика 9 скорости прокатки. Сигнал, код которого пропорционален произведению скорости прокатки на силу трения, с выхода блока 10 умножения поступает на первый вход блока 12 распределения импульсов, на второй вход которого поступает сигнал от датчика 11 ширины полосы, выход блока 12 распределения импульсов подсоединен на вход блока 13 счетчиков импульсов. Сумма импульсов, накопленная в блоке 13 счетчиков импульсов, соответствует работе сил трения. Износ валков, пропорциональный работе сил трения, фиксируется регистратором 14 износа. 4 ил. (Л со to со 00 О1 00 фиг.1

Ш

Фиг.З

фигЛ

Редактор Т. Парфенова Заказ 3517/12

Составитель Ю. Рыбьев

Техред И. ВересКорректор М. Шароши

Тираж 480Подписное

ВНИИПИ Государствеиного комитета CCCF по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Патент США № 3383591, кл | |||

| Переносный ветряный двигатель | 1922 |

|

SU384A1 |

| Устройство для автоматического контроля износа валков в процессе прокатки | 1980 |

|

SU929262A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-08-15—Публикация

1986-01-03—Подача