10

Изобретение относится к металлургии, в частности к способам модифицирования чугуна тугоплавкими микродобавками, и может быть использовано при получении ответственных отливок типа валков.

Цель изобретения - повышение прочности и ударной вязкости при сохранении твердости,

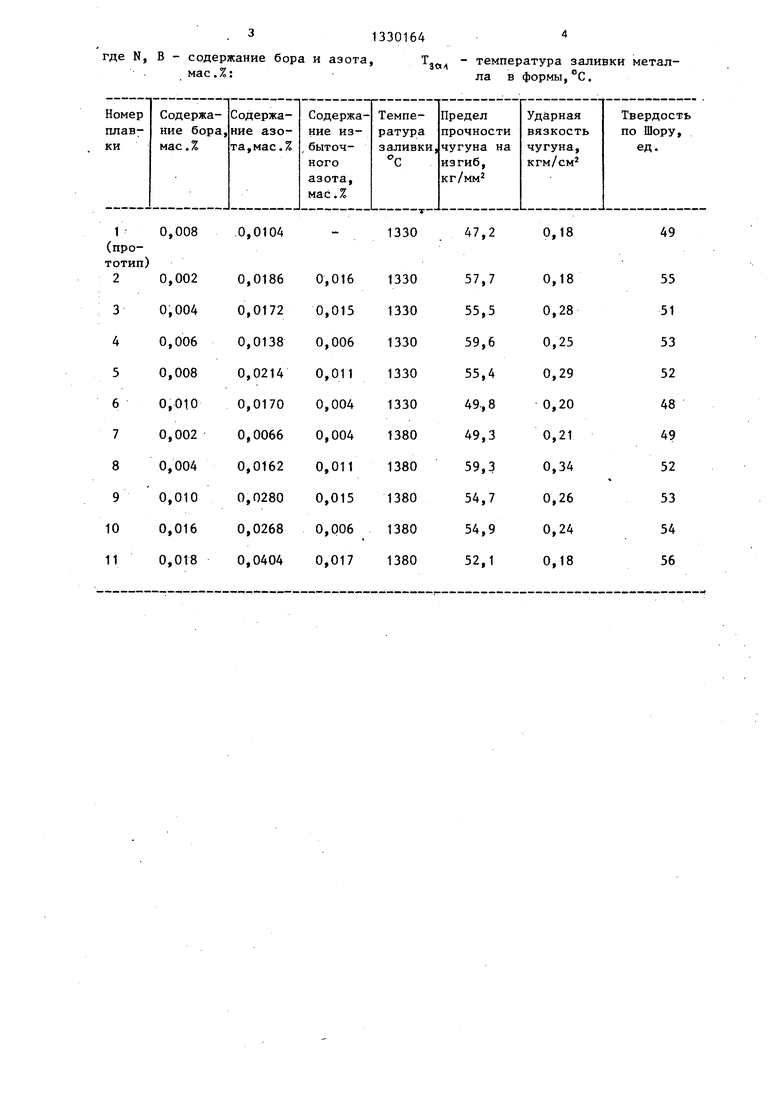

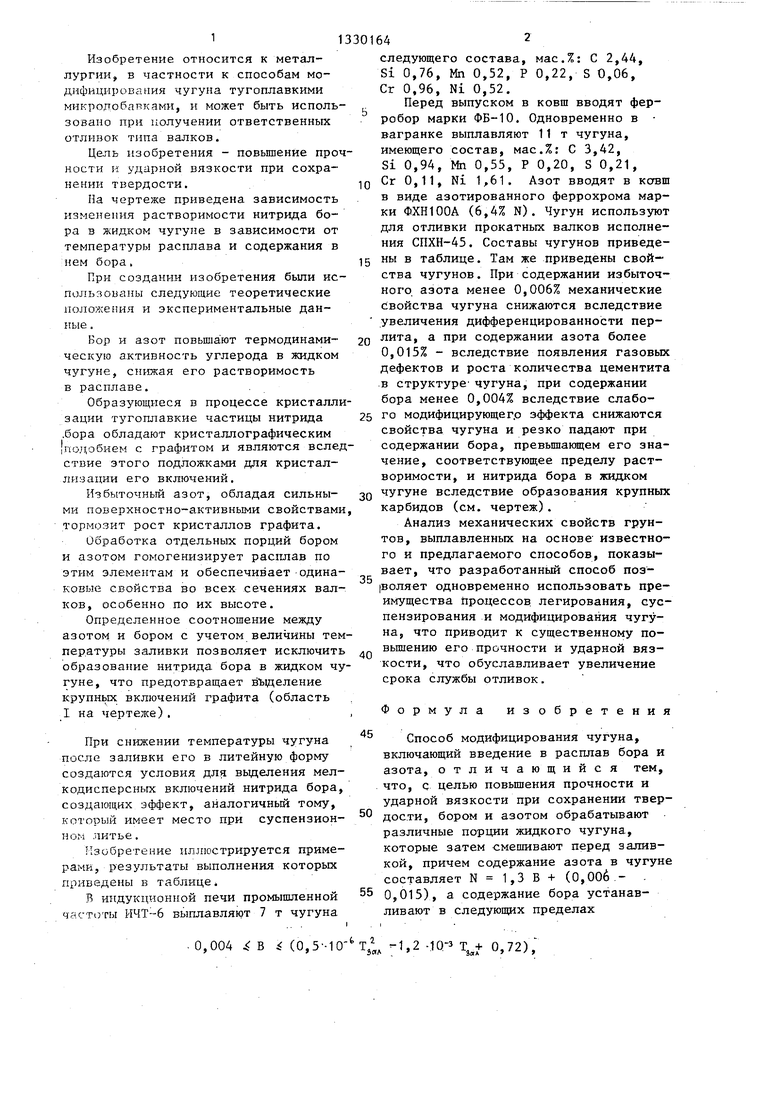

Иа чертеже приведена зависимость изменения растворимости нитрида бора в жидком чугуне в зависимости от температуры расплава и содержания в нем бора.

При создании изобретения были использованы следующие теоретические положения и экспериментальные данные .

Вор и азот повьшшют термодинамическую активность углерода в жидком чугуне, снижая его растворимость в расплаве.

Образующиеся в процессе кристаллизации тугоплавкие частицы нитрида .бора обладают кристаллографическим подобием с графитом и являются вследствие этого подложками для кристаллизации его включений.

Избыточный азот, обладая сильны- зо ми поверхностно-активными свойствами, тормозит рост кристаллов графита.

Обработка отдельных порций бором и азотом гомогенизирует расплав по этим элементам и обеспечивает -одинаковые свойства во всех сечениях валков, особенно по их высоте.

Определенное соотношение между азотом и бором с учетом величины температуры заливки позволяет исключить о образование нитрида бора в жидком чугуне, что предотвращает въщеление крупньк включений графита (область I на чертеже).,

13301642

следующего состава, мас.%: С 2,44, Si 0,76, Мп 0,52, Р 0,22, S 0,06, Сг 0,96, Ni 0,52.

Перед выпуском в ковш вводят фер- робор марки ФБ-10. Одновременно в вагранке выплавляют 11 т чугуна, имеющего состав, мас.%: С 3,42, Si 0,94, Мп 0,55, Р 0,20, S 0,21, Сг 0,11, Ni 1,61, Азот вводят в ковш в виде азотированного феррохрома марки ФХН100А (6,4% N). Чугун используют для отливки прокатных валков исполнения СПХН-45. Составы чугунов приведе15 ны в таблице. Там же приведены свойства чугунов. При содержании избыточного азота менее 0,006% механические свойства чугуна снижаются вследствие увеличения дифференцированности пер20 лита, а при содержании азота более 0,015% - вследствие появления газовых дефектов и роста количества цементита в структуре чугуна, при содержании бора менее 0,004% вследствие слабо25 го модифицирующег.о эффекта снижаются свойства чугуна и резко падают при содержании бора, превышающем его зна35

чение, соответствующее пределу растворимости, и нитрида бора в жидком чугуне вследствие образования крупных карбидов (см. чертеж).

Анализ механических свойств грунтов, выплавленных на основе известного и предлагаемого способов, показывает, что разработанный способ поэ- воляет одновременно использовать преимущества Процессов, легирования, сус- пензирования и модифицирования чугуна, что приводит к существенному по- вьшению его прочности и ударной вязкости, что обуславливает увеличение срока службы отливок,

Формула изобретения

При снижении температуры чугуна после заливки его в литейную форму создаются условия для вьщеления мелкодисперсных включений нитрида бора, создающих эффект, аналогичньй тому, который имеет место при суспензионном .питье.

Изобретение иллюстрируется примерами, результаты выполнения которых приведены в таблице

В индукционной печи промышленной qacTOTM ИЧТ--6 выплавляют 7 т чугуна

0,004 . В (0,5-10- т;„, -1,2 -10-3 0,72),

чение, соответствующее пределу растворимости, и нитрида бора в жидком чугуне вследствие образования крупных карбидов (см. чертеж).

Анализ механических свойств грунтов, выплавленных на основе известного и предлагаемого способов, показывает, что разработанный способ поэ- воляет одновременно использовать преимущества Процессов, легирования, сус- пензирования и модифицирования чугуна, что приводит к существенному по- вьшению его прочности и ударной вязкости, что обуславливает увеличение срока службы отливок,

Формула изобретения

Способ модифицирования чугуна, включающий введение в расплав бора и азота, отличающийся тем, что, с целью повышения прочности и ударной вязкости при сохранении твердос.ти, бором и азотом обрабатывают различные порции жидкого чугуна, которые затем смешивают перед заливкой, причем содержание азота в чугуне составляет N 1,3 Б + (0,006,0,015), а содержание бора устанавливают в следующих пределах

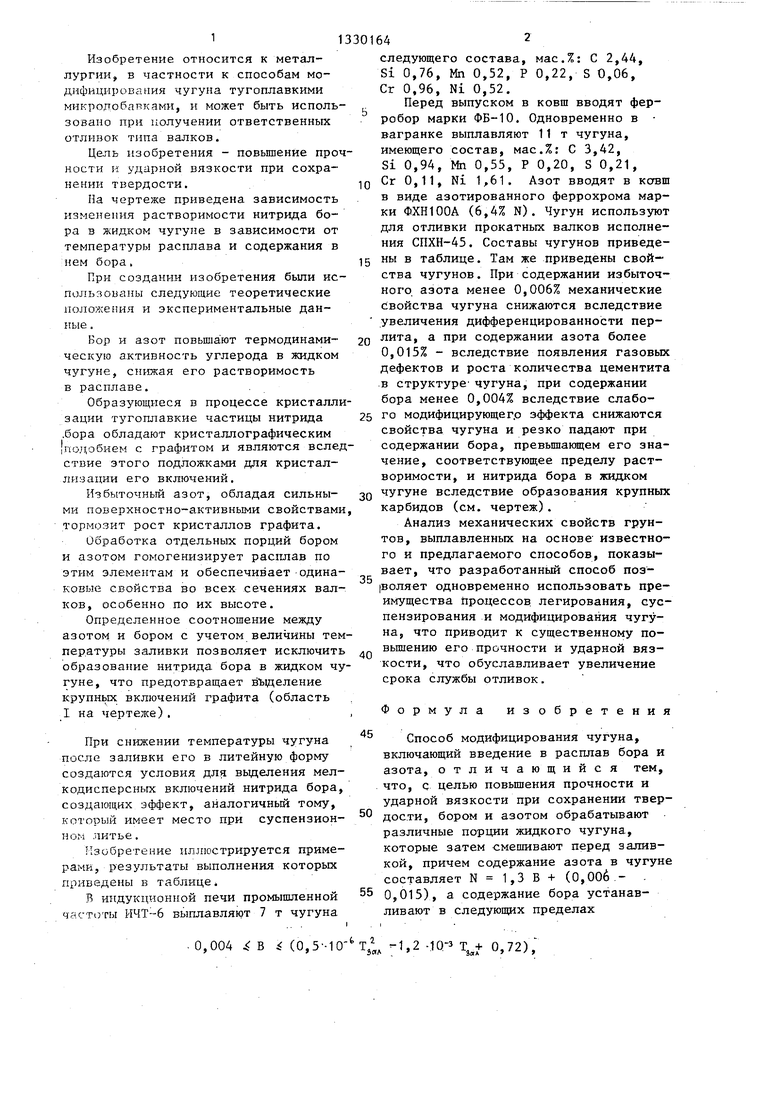

. 31330164

где N, В - содержание бора и азота, Т мас.%:

1 0,008 (прототип)

0,0104

- температура заливки металла в формы,°С.

1330

47,2

0,18

49

I I

I O.OS

mo

гоо

Редактор Н.Киштулинец.

Составитель A,Османцев Техред Л.Сердюкова,

Заказ 3541/27 Тираж 549

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ж

rm

IffOO JSffff r. C

Корректор Я.Бескид

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для легирования и модифицирования чугуна | 1990 |

|

SU1698308A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Износостойкий белый чугун | 1984 |

|

SU1255659A1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Белый чугун | 1984 |

|

SU1219665A1 |

| Лбви П.И | |||

| Азот в чугуне для отливок | |||

| М.: Машиностроение, 1964, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| Способ модифицирования серого чугуна | 1976 |

|

SU551371A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-15—Публикация

1986-03-27—Подача