Изобретение относится к металлургии, в частности к разработке сплава для легирования и модифицирования чугуна и может быть использовано при выплавке чугуна для отливок.

Чугуны являются основным материалом для производства отливок любой конфигурации и толщины, что связано с хорошим комплексом литейных и механических характеристик чугуна. Одним из основных путей повышения свойств чугуна является их легирование специальными сплавами. Известен сплав, содержащий, мас.%: Кремний0,2-2

Марганец0.2-2

Хром0,05-2

Ванадий0,4-2

Углерод0,8-3

Алюминий0,05-1

Медь- 0.03-1.5

Титан0,05-4

ЖелезоОстальное

Недостатком данного сплава является низкая жидкотекучесть получаемого чугуна, а также налич-ие газовых раковин и пористости в чугунных отливках.

Наиболее близхим по технической сущности и достигаемому результату к предлагаемому изобретению сплав следующего Состава, мас.%:

Ванадий0,08-2.0

Титан0,05-4,0

Хром0,01-2,0

Медь0,001-1,5

Марганец0,2-2,0

Углерод0,8-5,0

Кремний0,2-2,2

Фосфор0,4-1,4

Кобальт0,002-0,25

Молибден0,0005-0,015

ЖелезоОстальное

Этот сплав позволяет проводить комплексное легирование чугунов и спецсталей. Недостатков даьного сплава является то, что при легировании им литейного чугуна в последнем образуется множество крупных сульфидов неправильной остроугольной формы, вследствие чего чугун не обладает достаточной жидкотекучестью, а также склонен к образованию газовых раковин и пористости в отливке. Указанные недостатки не позволяют использовать чугун, выплавленный с использованием данного сплава, при изготовлении толстостенных и разностенных отливок вследствие опасности образования литейных дефектов (недоливов, спаев, раковин, пористости и пр.).

Цель изобретения - повышение жидко- текучести чугуна, выплавляемого с использованием предлагаемого сплава, а также уменьшение азооых ракочин и пористости чугунных отливок.

Поставленная цель достигается тем, что сплав, содержащий ванадий, титан, хром, медь, марганец, углерод, кремний, фосфор и кобальт дополнительно содержит кальций, магний и никель при следующем соотношении компонентов, мае %:

Углерод0,8-5,0

Кремний 0,2-2,2

Марганец. 0,2-2,0

Ванадий0,05-2,0

Медь0,001-1,5

Хром001-2,0

Фосфор0,4-1,4

Титан0,05-4,0

Кобальти, 002-0,25

Кальций0,003-0,03

Магний 0,003-0,015

Никель0,005-0,1

ЖелезоfОстальное

Кальций м магний, переходящие в чугун из предла1аег 1ого сплава, воздействуют на сульфидные неметаллические включения, находящиеся в чугуне. Обычно сульфидов в чугуне довольно много, они имеют неправильную угловатую форму и значительные размеры. При переходе кальция из сплава в чугун сульфидные включения измельчаются и преобретают форму близкую к сферической (глобулярной). Магний за счет своего десульфирующего воздействия снижает общее количество сульфидов в чугуне. Таким образом, совместное введение кальция и магния из сплава в чугун измельчает, глобу- ляризирует сульфиды и уменьшает общее их количество. Зло, а частности, снижает вязкость жидкого чугуна и благоприятно сказывается на его жидкотекучести при

заливке (Ян). Большинство чугунных отливок имеет сложную конфигурацию и тонкие стенки, поэтому жидкотекучесть имеет дня литейного чугуна большое значение.

Снижение вязкости чугуна за счет присутствия в нем кальция и магния, переходящих из предлагаемого сплава, облегчает выход газов из металла при выдержке в ковше и заливке. Это снижает возможность об0 рэзования газовых раковин и пористости в отливках.

Присутствующий в предлагаемом сплаве нмкель переходит в жидкий чугун и умень- шает растворимость в нем азота,

5 Вследствие этого вероятность образования газовых раковин в отливке значительно уменьшается,

При содержании в предлагаемом сплаве кальция и магния менее 0,003% они не

0 обеспечивают в чугуне глобуляризации, измельчения и уменьшения количества неметаллических сульфидных включений. В этом случае не достигаемся улучшение жидкоте- кучести и снижение количества усадочных и

5 газовых дефектов. Присутствие в сплаве кальция свыше 0,03 мас.% нецелесообраз- но, так как дальнейшего измельчения и глобуляризации сульфидов, а также повышения жидкотекучести не наблюдает0 ся. Магний при содержании его в сплаве свыше 0,015% также нецелесообразен, поскольку он не ведет к дальнейшей десульфу- рации чугуна и к уменьшению количества сульфидов. Дополнительного повышения

Ь жидкотекучести также не наблюдается.

Наличие в предлагаемом сплаве никеля ч количестве менее предлагаемого предела (0,005 мас.%) не приводит к снижению количества газовых раковин, так как такого его

0 содержания, очевидно, недостаточно для уменьшения растворимости азота в жидком чугуне. В то же время присутствие в сплаве н -келя свыше 0,1 % нецелесообразно ввиду того, что уже при предлагаемом верхнем

5 пределе содержания никеля обеспечивается полное отсутствие газовых дефектов в отливке.

Прм сравнении предлагаемого техниче- 0 ского решения с известным выявлено, что отличительными признаками данного технического решения является введение в со став известного сплава кальция, магния и никеля при следующем соотношении ком- 5 понентов, мас.%: С 0,8 - 5,0; Si 0,2-2,2; Мп 0,2-2,0; V 0,05-2,0; Си 0,001-1,5; Сг 0,01- 2,0; Р 0,4-1,4; Ti 0.05-4,0; Со 0,002-0,25; Са 0.003-0,03; Мд 0.003-0.015: Ni 0,005-0,1; Fe остальное.

Известно введение в состав модификатора кальция и магния в сочетании с другими элементами, которое позволяет повысить механические свойства модифицируемого i чугуна и усвоение РЗМ. Извест- но также введение в состав модификаторов никеля, позволяющее повысить твердость и износостойкость чугуна либо пластичность и ударную вязкость. Однако введение кальция, магния и никеля в сочетании с другими компонентами обеспечивает повышение жидкотекучести чугуна и уменьшение газовых пороков в чугунной отливке.

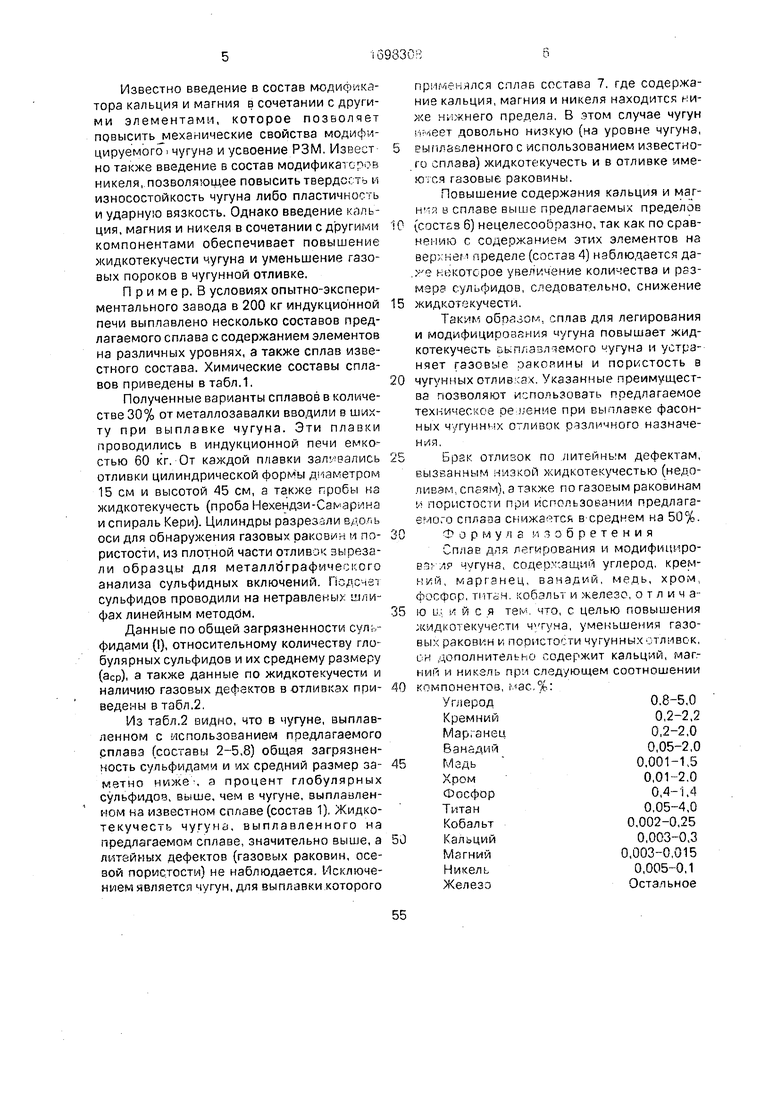

П р и м е р. В условиях опытно-экспериментального завода в 200 кг индукционной печи выплавлено несколько составов предлагаемого сплава с содержанием элементов на различных уровнях, а также сплав известного состава. Химические составы сплавов приведены в табл.1.

Полученные варианты сплавов в количестве 30% от металлозавалки вводили в шихту при выплавке чугуна. Эти плавки проводились в индукционной печи емкостью 60 кг. От каждой плавки заливались отливки цилиндрической Формы диаметром 15 см и высотой 45 см, а также пробы на жидкотекучесть (проба Нехендзи-Самарина и спираль Кери). Цилиндры разрезали вдоль оси для обнаружения газовых раксвин и по- ристости, из плотной части отливзк вырезали образцы для металлографического анализа сульфидных включений. Подсчет сульфидов проводили на нетравленых шлифах линейным методбм.

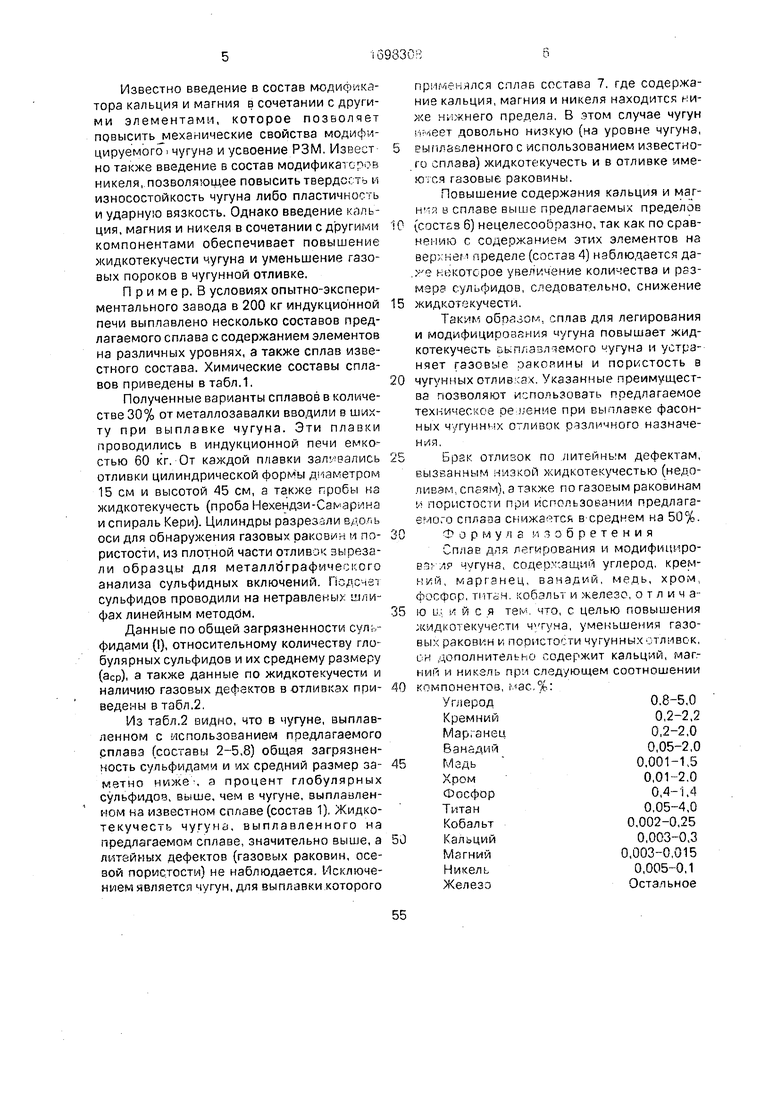

Данные по общей загрязненности сульфидами (I), относительному количеству глобулярных сульфидов и их среднему размеру (аср), а также данные по жидкотекучести и наличию газовых дефектов в отливках при- ведены в табл.2.

Из табл.2 видно, что в чугуне, выплавленном с использованием предлагаемого рплава (составы 2-5,8) общая загрязненность сульфидами и их средний размер за- метно ниже , а процент глобулярных сульфидов, выше, чем в чугуне, выплавленном на известном сплаве (состав 1). Жидкотекучесть чугуна, выплавленного на предлагаемом сплаве, значительно выше, а литейных дефектов (газовых раковин, осевой пористости) не наблюдается. Исключением является чугун, для выплавки которого

применялся сплав состава 7. где содержание кальция, магния и никеля находится ниже нижнего предела. В этом случае чугун имеет довольно низкую (на уровне чугуна, выплавленного с использованием известного сплава) жидкотекучесть и в отливке имеются газовые раковины.

Повышение содержания кальция и маг- нчя в сплаве выше предлагаемых пределов (COCTSB 6) нецелесообразно, так как по сравнению с содержанием этих элементов на верхнем пределе (состав 4) наблюдается да- ,уе ьекотсрое увеличение количества и размера сульфидов, следовательно, снижение жидкотекучести,

Таким образом, сппав для легирования и модифицирования чугуна повышает жидкотекучесть выплавляемого чугуна и устраняет газовые, раксвины и пористость в чугунных отливках. Указачмые преимущества позволяют использовать предлагаемое техническое ре иенме при выплавке фасонных чугунннх отливок различного назначения.

Брак отливок по литейнь м дефектам, вызванным низкой жидкотекучестью (недоливам, спаям), а также по газовым раковинам и пористости при использовании предлагаемого сплаза снижается в среднем на 50%. Формула изобретения Сплав для легирования и модифициро- ИР чугуна, содержащий углерод, кремний, марганец, ванадий, медь, хром, фосфор, титсН. кобалы и железо, отличающийся тем. что, с целью повышения жидкотекучести чугуна, уменьшения газовых раковин и пористости чугунныхстлмвск. сн дополнительно содержит кальций, магний и никель при следующем соотношении компонентов, мас.%:

Углерод 0.8-5,0

Кремний0,2-2,2

Мар.анец0,2-2,0

Ванадий0,05-2,0

Медь 0,001-1,5

Хром0,01 -2.0

Фосфор0,4-1,4

Титан0,05-4,0

Кобальт0,002-0,25

Кальций0,003-0,3

Магний0,003-0,015

Никель0,005-0,1

ЖелезоОстальное

Таблица 1 I-.-СплавIХимически; состаа, мас.%

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИГАТУРА | 1991 |

|

RU2020182C1 |

| Сплав для легирования чугуна | 1981 |

|

SU985116A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2023 |

|

RU2818196C1 |

| Лигатура | 1989 |

|

SU1678888A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Литейный инварный сплав на основе железа | 2020 |

|

RU2718842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Литейный инварный сплав на основе железа | 2020 |

|

RU2751391C1 |

Изобретение относится к сплавам для легирования и модифицирования чугуна и может быть использовано при выплавке чугуна для отливок, Целью изобретения является повышение жидкотекучести выплавляемого чугуна, а также уменьшение газовых раковин и пористости чугунных отливок. Сплав для легирования и модифицирования содержит, мас,%: С 0,8-5,0; Si 0,2-2,2: Мп 0,2-2,0; V 0,05-2,0; Си 0,001-1,5; Сг 0,01-2,0; Р 0,4-1,4; Ti 0,05-4,0; Со 0,002- 0,25; Са О.ССгЗ-0,03; Мд 0,003-0,015, NI 0,005-0,1; Fe остальное. При обработке предлагаемым сплавом чугуна загрязнен- ность сульфидами снижалась более чем на 20% при уменьшении их размера до 4,6-5,7 мкм, жидкотекучесть чугуна возросла на 10- 16%, газовые раковины и пористость отсутствовали. 2 табл.

С j SI МиСи j Cr . Р j Ti j CoV - Mo I Ca Mg - I Ni -- j Fe

1Известный (прототип) (2)2,3 1,21,1 0,8 1,05 0,5 0,17 0,12 0,65 8,011 - ост.

2Предлагаемый

Все элементы на ВУ5,0 2,22,0 1,5 2,0 1,4 4,0 0,25 2,00 - 0,03 0,015 0,1

3Все элементы на НУ0,8 0,20,2 0,001 0,01 0,4 0,05 0,002 0,05 - 0,003 0,003 0,005 - 4Кальций, магний

никель на ВУ2,9 1,21,1 0,8 1,05 0,5 0,17 0,12 0,65 - 0,03 0,015 0,1 да

с

5Кальций, магний и§ никель ка НУ2,9 1,21,1 0,8 1,05 0,5 0,17 0,12 0,65 - 0,03 0,003 0,005 - 6Кальций, магний к

никель выше ВУ2,9 ,1 0,8 1,иэ 0,5 0,17 0812 0,65 - 0,032 0,018 0,120 - 7Кальций, магний и

никель ниже НУ2,9 1,21,1 0,8 1,05 0,5 0,17 0,12 0,65 - 0,002 0,002 0,003 - 8Все элементы на СУ2,9 1,21,1 0,8 1,05 0,5 0,17 0,12 0,65 - 0,014 0,010 0,068 ,..,.оэ

Известный 1

-32

редлагаемый 2 3 k

5 6 7

2,20 3,00 2,10 2,90 2,15 3,90

75 67 77 72 7 33

2,35

7

Таблицэ2

620

715 682 722 708 720 6)8

710

916

1060 1010 1073 1065 1070 914

1069

Газовые раковины, осевая пористостьНет

Газовые раковины, осевая пористостьНет

| Сплав для раскисления и легирования | 1980 |

|

SU908899A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Сплав для легирования чугуна | 1981 |

|

SU985116A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-15—Публикация

1990-04-16—Подача