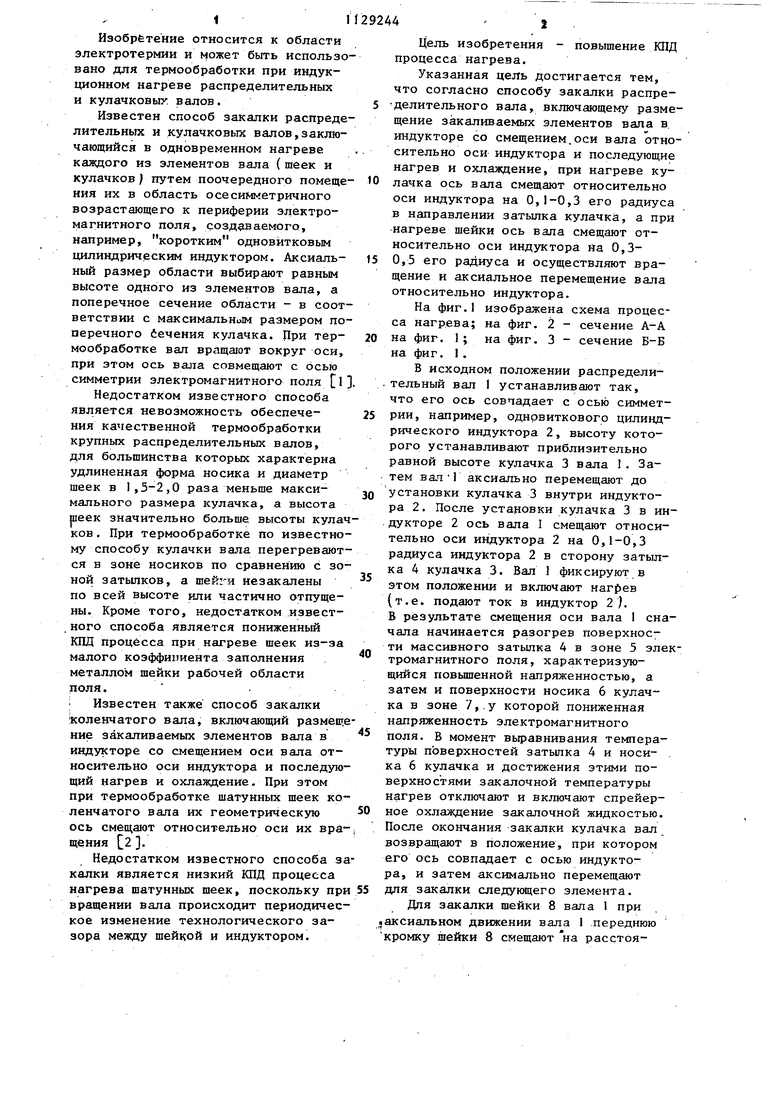

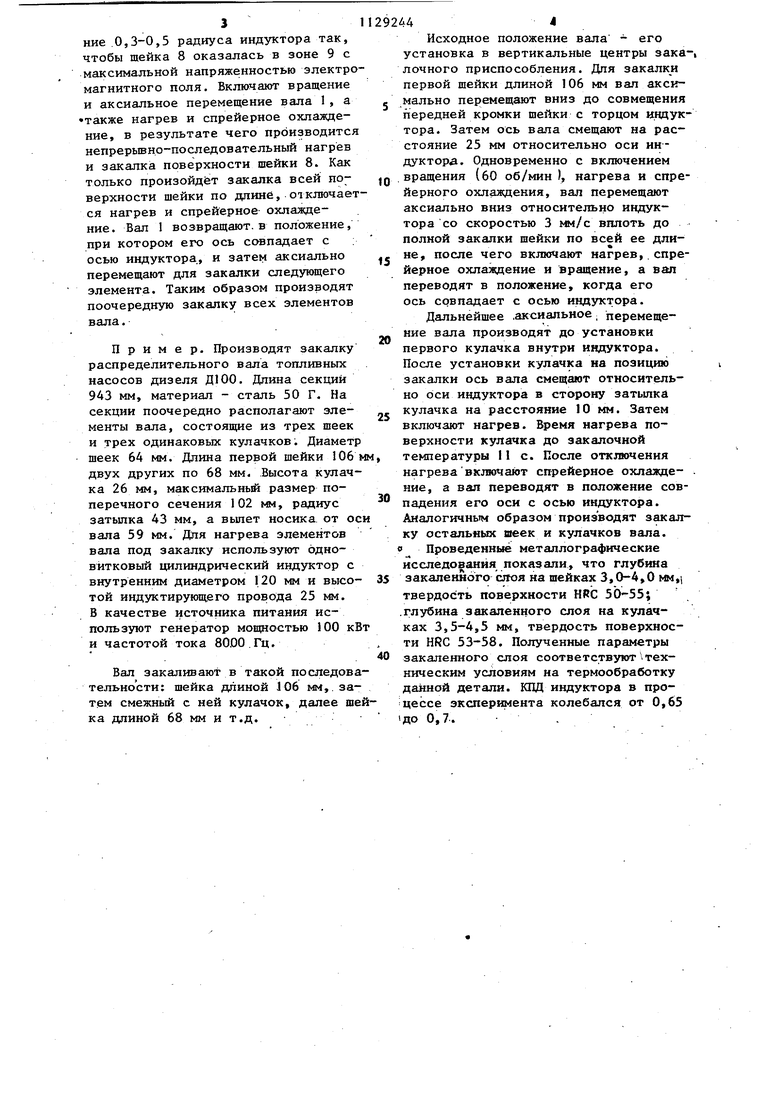

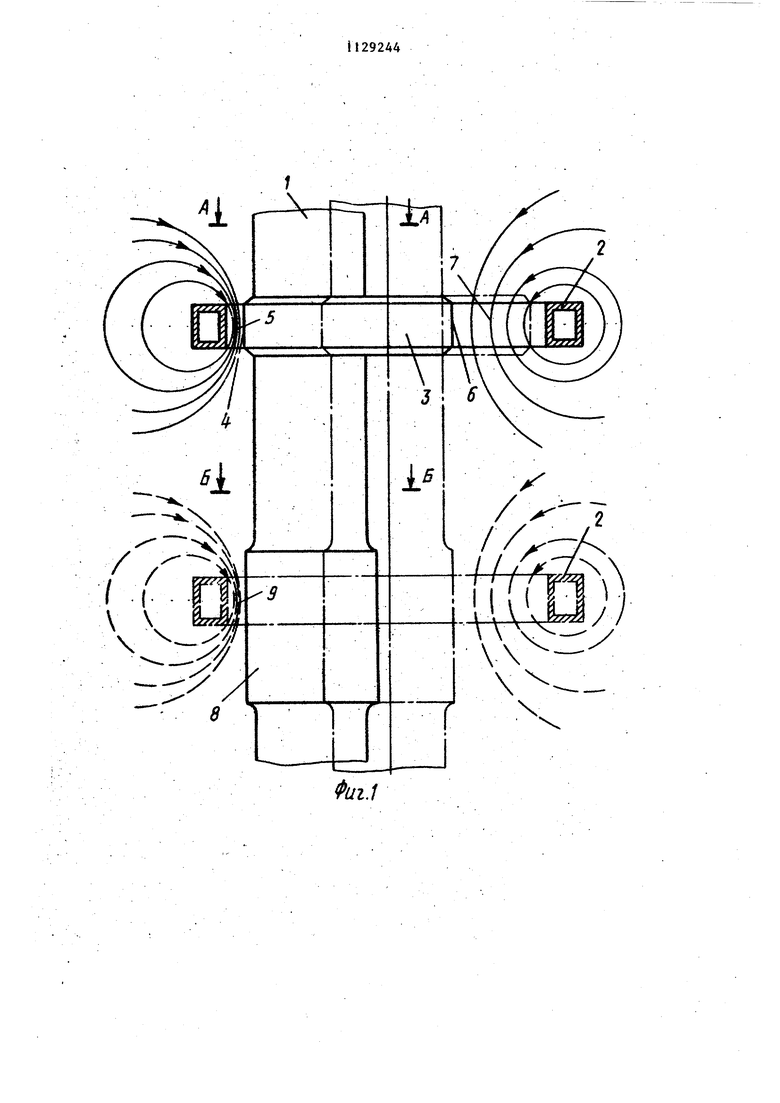

1 Изобретение относится к области электротермии и может быть использо вано для термообработки при индукционном нагреве распределительных и кулачковых, валов. Известен способ закалки распреде лительных и кулачковых валов,заключающийся в одновременном нагреве каждого из элементов вала (шеек и кулачков } путем поочередного помеще ния их в область осесимметричного возрастающего к периферии электромагнитного поля, создаваемого, например, коротким одновитковым цилиндрическим индуктором. Аксиальный размер области выбирают равным высоте одного из элементов вала, а поперечное сечение области - в соот ветствии с максимальном размером по перечного бечения кулачка. При термообработке вал вращают вокруг оси, при этом ось вала совмещают с осью симметрии электромагнитного поля fl Недостатком известного способа является невозможность обеспечения качественной термообработки крупных распределительных валов, для большинства которых характерна удлиненная форма носика и диаметр шеек в 1,5-2,0 раза меньше максимального размера кулачка, а высота шеек значительно больше высоты кула ков , При термообработке по известно му способу кулачки вала перегревают ся в зоне носиков по сравнению с зо ной затьшков, а шейги незакалены по всей высоте или частично отпущены. Кроме того, недостатком известного способа является пониженный КПД процесса при нагреве шеек из-за малого коэффициента заполнения металлом шейки рабочей области поля. Известен также способ закалки коленчатого вала, включающий размещ ние закаливаемых элементов вала в индукторе со смещением оси вала от носительно оси индуктора и последую щий нагрев и охлаждение, При этом при термообработке шатунных шеек к ленчатого вала их геометрическую ось смещают относительно оси их вр щения 2 . Недостатком известного способа калки является низкий КПД процесса нагрева шатунных шеек, поскольку п вращении вала происходит периодиче кое изменение технологического зазора между шейкой и индуктором. 4 2 Цель изобретення - повышение КПД процесса нагрева. Указанная цель достигается тем, что согласно способу закалки распреДелительного вала, включающему размещение закаливаемых элементов вала в. индукторе со смещением.оси вала относительно оси индуктора и последующие нагрев и охлаждение, при нагреве кулачка ось вала смещают относительно оси индуктора на 0,1-0,3 его радиуса в направлении затылка кулачка, а при нагреве шейки ось вала смещают относительно оси индуктора на 0,30,5 его радиуса и осуществляют вращение и аксиальное перемещение вала относительно индуктора. На фиг.1 изображена схема процесса нагрева; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. I. В исходном положении распределительный вал I устанавливают так, что его ось совпадает с осью симметрии, например, однрвиткового цилиндрического индуктора 2, высоту которого устанавливают приблизительно равной высоте кулачка 3 вала 1. Затем валГ аксиально перемещают до установки кулачка 3 внутри индуктора 2. После установки кулачка 3 в индукторе 2 ось вала I смещают относительно оси индуктора 2 на 0,1-0,3 радиуса индуктора 2 в сторону затьшка 4 кулачка 3. Вал } фиксируют в этом положении и включают HarfieB (т.е. подают ток в индуктор 2). В результате смещения оси вала 1 сначала начинается разогрев поверхности массивного затылка 4 в зоне 5 электромагнитного поля, характеризующийся повьшгенной напряженностью, а затем и поверхности носика 6 кулачка в зоне 7,,у которой пониженная напряженность электромагнитного поля. В момент выравнивания температуры поверхностей затылка 4 и носи- . ка 6 кулачка и достижения этими поверхностями закалочной температуры нагрев отключают и включают спрейерное охлаждение закалочной жидкостью. После окончания закалки кулачка вал возвращают в положение, при котором его ось совпадает с осью индуктора, и затем аксимально перемещают для закалки следукнцего элемента. Для закалки шейки 8 вала 1 при аксиальном движении вала I переднюю кромку шейки 8 смещают на расстояние .0,3-0,5 радиуса индуктора так, чтобы шейка 8 оказалась в зоне 9 с максимальной напряженностью электро магнитного поля. Включают вращение и аксиальное перемещение вала 1, а также нагрев и спрейерное охлаждение, в результате чего производится непрерьшнр-последовательный нагрев и закалка поверхности шейки 8. Как только произойдёт закалка всей поверхиости шейки по длине, отключает ся нагрев и спрейерное охлаждение. Вал 1 возвращают, в положение, при котором его ось совпадает с : осью индуктора., и затем аксиально перемещают для закалки следующего элемента. Таким образом производят поочередную закалку всех элементов вала. Пример. Производят закалку распределительного вала топливных насосов дизеля Д100. Длина секций 943 мм, материал - сталь 50 Г. На секции поочередно располагают элементы вала, состоящие из трех шеек и трех одинаковых кулачков. Диаметр шеек 64 мм. Длина первой шейки 106 двух других по 68 мм, .Высота кулачка 26 мм, максимальньй размер поперечного сечения 102 км, радиус затьшка 43 мм, а выпет носика, от ос вала 59 мм. Для нагрева элементов вала под закалку используют одновйтковый цилиндрический индуктор с внутренним диаметром 120 мм и высотой индуктирующего провода 25 мм. Б качестве источника питания используют генератор мощностью 100 кВ и частотой тока 8000 Гц, Вал закаливают в такой последова тельности; шейка длиной J06 мм,, затем смежный с ней кулачок, далее ше ка длиной 68 мм и т.д. Исходное положение вала - его установка в вертикальные центры зака-, лочного приспособления. Для закалки первой шейки длиной 106 мм вал аксимально перемещают вниз до совмещения передней кромки шейки с торцом ичцуктора. Затем ось вала смещают на расстояние 25 мм относительно оси индуктора. Одновременно с включением вращения (60 об/мин ), нагрева и спрейерного охлаждения, вал перемещают аксиально вниз относительно индук тора со скоростью 3 мм/с вплоть до полной закалки шейки по всей ее длине, после чего включают нагрев,.спрейерное охлаждение и вращение, а вал переводят в положение, когда его ось совпадает с осью индуктора. Дальнейшее .аксиальное ; перемещение вала производят до установки первого кулачка внутри индуктора. После установки кулачка на позицгао i закалки ось вала смещают относительно оси индуктора в сторону затьшка кулачка на расстояние 10 мм. Затем включают нагрев. Время нагрева поверхности кулачка до закалочной температуры II с. После отключения нагрева BKJH04aioT спрейерное охлажде- . ние, а вал переводят в положение совпадения его оси с осью индуктора. Аналогичнь1м образом производят закалку остальных шеек и кулачков вала, Проведенные металлографические исследования показали, что глубина закаленного слоя на шейках 3,0-4,0 NW,) твердость поверхности HRC 50-55; глубина закаленного слоя на кулачках 3,5-4,5 мм, твердость поверхности HRC 53-58. Полученные параметры закаленного слоя соответствуют техническим условиям на термообработку данной детали. КПД индуктора в процессе эксперимента колебался от 0,65 ДО О,7.

Фаг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ индукционной закалки коленчатых валов | 1980 |

|

SU973641A1 |

| Способ термической обработки изделий из высокопрочного чугуна | 1985 |

|

SU1330187A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1973 |

|

SU383748A1 |

| Кольцевой индуктор для высокочастотной термообработки деталей | 1978 |

|

SU745025A1 |

| СПОСОБ ЗАКАЛКИ КОЛЕНЧАТЫХ ВАЛОВ | 1995 |

|

RU2071505C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| Способ индукционной закалки коленчатых валов | 1985 |

|

SU1339147A1 |

СПОСОБ ЗАКАЛКИ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА, включающий размещение закаливаемых элемеитов вала в индукторе со смещением оси вала относительно оси иидуктора и последующие нагрев и охлаждение, о.т л и ч a ющ и и сЯ тем, что, с целью повьвпеиия КПД процесса иагрева, при на. греве кулачка ось вала смещают отиот сительно оси индуктору на 0,1-0,3 его радиуса в направлении затылка кулачка, при нагреве шейки ось вала смещают относительно оси индуктора на 0,3-0,5 его радиуса и осуществляют вращение и аксиальное перемещение вала относительно индуктора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Индукционный нагрев в автомобилеетроении | |||

| М., Машиностроение, 1967, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3222389/02 , кп | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-15—Публикация

1980-12-26—Подача