Изобретение относится к подготовке поверхности стальных изделий перед нанесением горячих цинковых по крытий и может быть использовано в металлургической и 5eтaллooбpaбaтывa ющей промьшленности.

Целью изобретения является снижение расхода реагентов и уменьшение образования отходов..

Способ подготовки поверхности стальных изделий к горячему цинкованию по изобретению включает последо- вательнуто обработку в водных щелочны и не менее чем в трех кислых водных растворах на основе соляной кислоты, при.этом начальньш и конечный кислые растворы циркулируют по замкнутому контуру, идентичнтз по составу и содержат 1-10 г/л соляной кислоты, а промежуточные I5--80 г/л.

Способ осуществляют следующим образом.

Стальные изделия первоначальйо по гружают в емкость, заполненную водны щелочным раствором, содерж,аацим едкий натр или едкий натр с дополнительным содержанием поверхностно-активного вещества и хлорида цинка. Рабочая температура раствора . Затем изделия, минуя промывку, опускают в емкость, заполненную кисльм флюсом, в состав которого входят следующие

компоненты: хлорид цинка, зспориды од- 5 РУют между собой по замкнутому контуру. Жидкость, выносимая изделиями из щелочного раствора в кислый, благодаря циркуляции растворов использу ется для их корректировки, и попадановалентных металлов, например хлорид аммония, соляная кислота, поверхностно-активное вещество, например ОП-10 или ОП-7, и окислитель, в качестве которого может использоваться перекись водорода. Температура раствора 25-604;.,

Обра.ботку издегегей в растворе кис-лого флюса осуществляют так, что вначале идет обработка в слабокислом растворе с содержанием соляной кислоты .1-10 г/л, затем в более концентрированном, по кислоте (15-80 г/л), пос- ле чего вновь в растворе с содержанием кислоты в пределах 1-10 г/л.

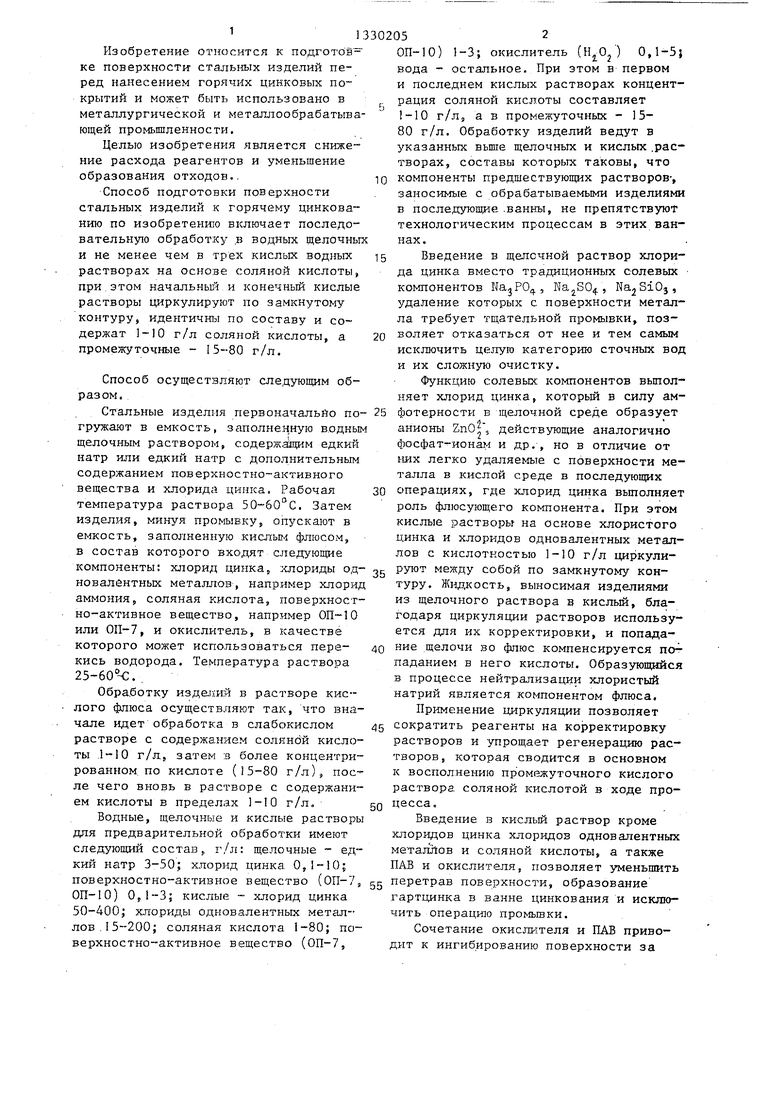

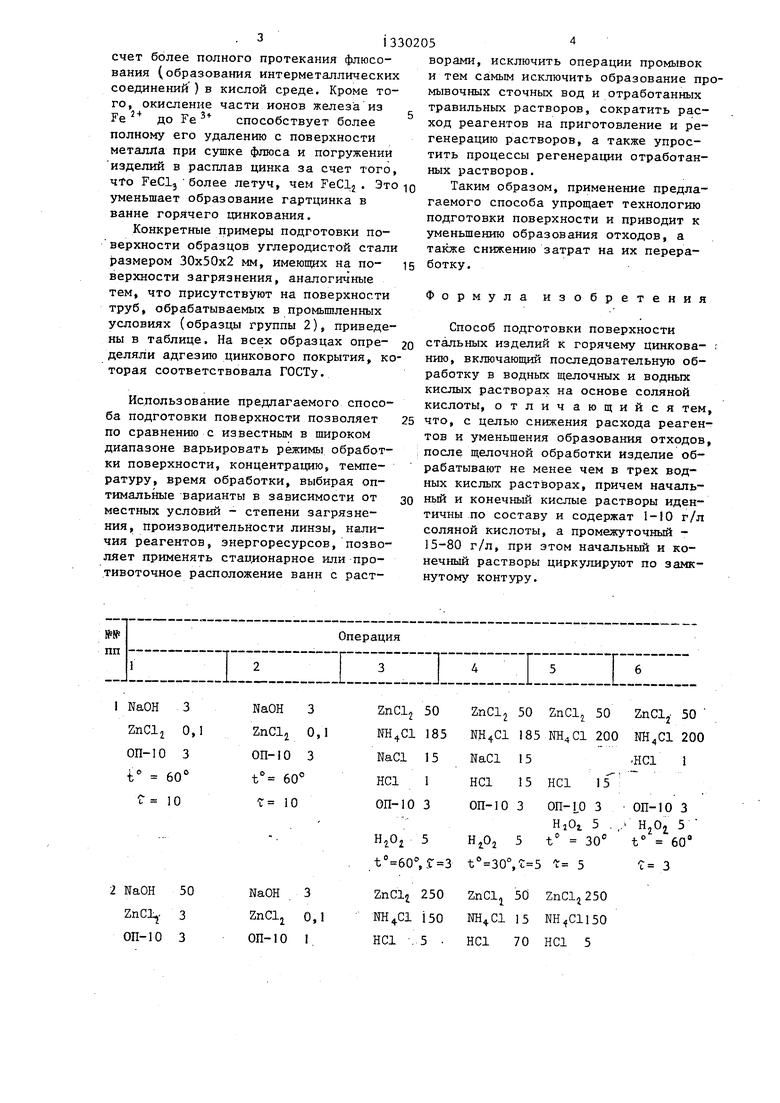

Водные, щелочные и кислые растворы для предварительной обработки имеют следующий состав 5 г/л: щелочные едкий натр 3-50; хлорид цинка 0,

туру. Жидкость, выносимая изделиями из щелочного раствора в кислый, благодаря циркуляции растворов используется для их корректировки, и попада40 ние щелочи во флюс компенсируется попаданием в него кислоты. Образующийся в процессе нейтрализации хлористый натрий является компонентом флюса. Применение циркуляции позволяет

i55 сократить реагенты на корректировку растворов и упрощает регенерацию растворов, которая сводится в основном к восполнению пр омежуточного кислого раствора соляной кислотой в ходе про5Q цесса.

Введение в кислый раствор кроме зслоридов цинка хлоридов одновалентных Me TajihoB и соляной кислоты, а также П.А.В и окислителя, позволяет уменьшить

поверхностно-активное вещество (ОП-7, gg перетрав поверхности, образование ОП-10) 0,1-3; кислые - хлорид цинка гартцинка в ванне цинкования и исключить операцию промьшки.

Сочетание окислителя и ПАВ приводит к ингибированию поверхности за

50-400; хлориды одновалентных метгш- лов. 15-200; соляная кислота 1-80; поверхностно-активное вещество (ОП-7,

ОП-10) 1-3; окислитель () 0,1-5} вода - остальное. При этом в первом и последнем кислых растворах концентрация соляной кислоты составляет 1-10 г/л, а в промежуточных - 15- 80 г/л. Обработку изделий ведут в указанных вьш1е щелочных и кислых .растворах, составы которых таковы, что компоненты предшествующих растворов-, заносимые с обрабатываемыми изделиями в последующие .ванны, не препятствуют технологическим процессам в этих ваннах.

Введение в щелочной раствор хлорида цинка вместо традиционных солевых компонентов , , NajSiOj, удаление которых с поверхности металла требует тщательной промывки, позволяет отказаться от нее и тем самым исключить це;гую категорию сточных вод и их сложную очистку.

Функцию солевых компонентов выполняет хлорид цинка, который в силу ам- фотерности в щелочной среде образует анионы , действующие аналогично фосфат-ионам и др., но в отличие от них легко удсшяемые с поверхности металла в кислой среде в последующих операциях, где хлорид цинка выполняет роль флюсующего компонента. При этом кислые растворы- на основе хлористого п,инка и хлоридов одновалентных металлов с кислотностью 1-10 г/л циркулиРУют между собой по замкнутому контуру. Жидкость, выносимая изделиями из щелочного раствора в кислый, благодаря циркуляции растворов используется для их корректировки, и попадание щелочи во флюс компенсируется попаданием в него кислоты. Образующийся в процессе нейтрализации хлористый натрий является компонентом флюса. Применение циркуляции позволяет

сократить реагенты на корректировку растворов и упрощает регенерацию растворов, которая сводится в основном к восполнению пр омежуточного кислого раствора соляной кислотой в ходе процесса.

Введение в кислый раствор кроме зслоридов цинка хлоридов одновалентных Me TajihoB и соляной кислоты, а также .А.В и окислителя, позволяет уменьшить

счет более полного протекания флюсования (образования интерметаллических соединений ) в кислой среде. Кроме того, окисление части ионов железа из Fe до Fe способствует более полному его удалению с поверхности металла при сушке флюса и погружении изделий в расплав цинка за счет того 4to FeClj более летуч, чем FeClj. Это уменьшает образование гартцинка в ванне горячего цинкования.

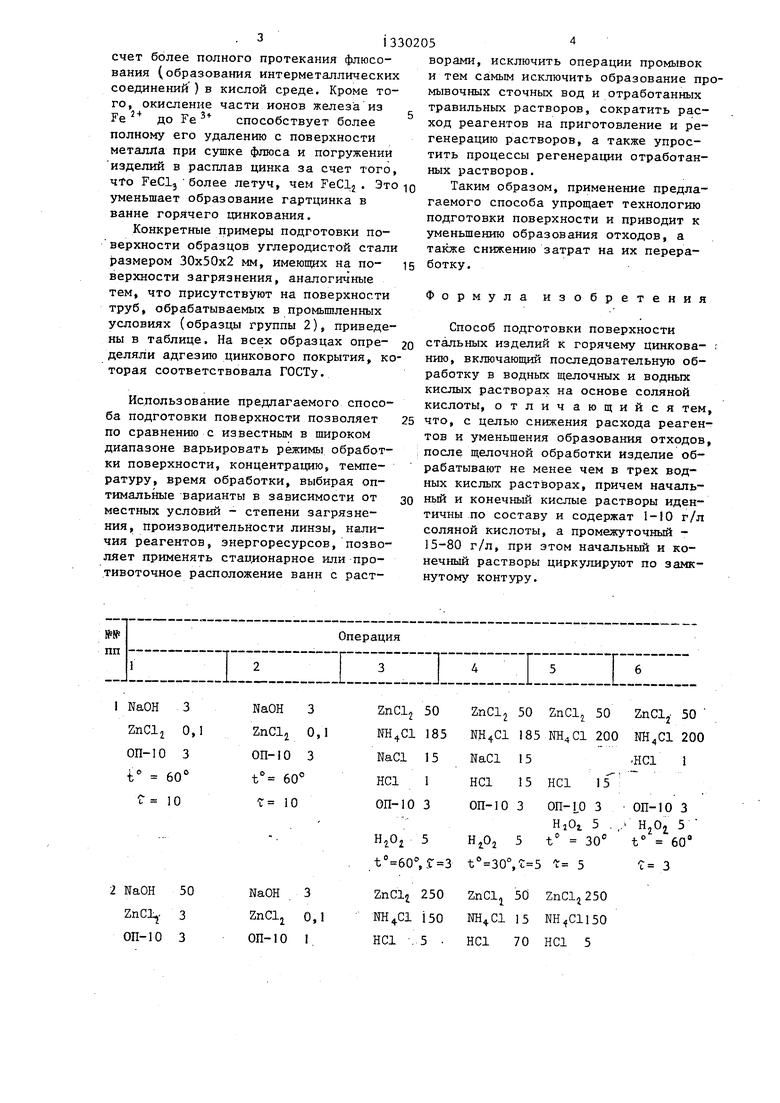

Конкретные примеры подготовки по- верхности образцов углеродистой стали размером 30x50x2 мм, имеющих на по- верхности загрязнения, аналогичные тем, что присутствуют на поверхности труб, обрабатываемых в промышленных условиях (образцы группы 2), приведены в таблице. На всех образцах опре- деляли адгезию цинкового покрытия, которая соответствовала ГОСТу.

Использование предлагаемого способа подготовки поверхности позволяет по сравнению с известным в широком диапазоне варьировать режимы обработки поверхности, концентрацию, температуру, время обработки, выбирая оптимальные варианты в зависимости от местных условий - степени загрязнения, производительности линзы, наличия реагентов, энергоресурсов, позволяет применять стационарное или про- тивоточное расположение ванн с раст503 3

NaOH 3 ZnCl

on-10 1

1 0,1

ворами, исключить операции промывок и тем самым исключить образование прмывочных сточных вод и отработанных травильных растворов, сократить расход реагентов на приготовление и регенерацию растворов, а также упростить процессы регенерации отработанных растворов.

Таким образом, применение предлагаемого способа упрощает технологию подготовки поверхности и приводит к уменьшению образования отходов, а также снижению затрат на их переработку.

Формула изобретения

Способ подготовки поверхности стальных изделий к горячему цинкова- нию, включающий последовательную обработку в водных щелочных и водных кислых растворах на основе соляной кислоты, отличающийся тем что, с целью снижения расхода реагентов и уменьшения образования отходов после щелочной обработки изделие обрабатывают не менее чем в трех водных кислых растворах, причем начальный и конечный кислые растворы идентичны по составу и содержат 1-10 г/л соляной кислоты, а промежуточный - 15-80 г/л, при этом начальный и конечный растворы циркулируют по замкнутому контуру.

t t 5

ZnClj 50 ZnClj250

15 NH C1150

HCl 70 HCl 5

T 3

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ЦИНКОВЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ТРУБЫ | 1992 |

|

RU2039123C1 |

| Флюс для горячего цинкования стальных изделий | 1986 |

|

SU1407993A1 |

| ФЛЮС ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2646303C2 |

| Способ подготовки стали под горячее цинкование | 1990 |

|

SU1787169A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТА И/ИЛИ АРСЕНАТА ТИТАНИЛА ОДНОВАЛЕНТНОГО МЕТАЛЛА | 1996 |

|

RU2093467C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ЦИНКОСОДЕРЖАЩИХ ОТХОДОВ | 2016 |

|

RU2661323C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 2010 |

|

RU2476610C2 |

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

| Способ горячего цинкования | 1981 |

|

SU986962A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ПОКРЫТИЙ НА СТАЛЬНЫХ ПОВЕРХНОСТЯХ МЕТОДОМ ХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2000 |

|

RU2210623C2 |

Изобретение относится к подготовке поверхности стальных изделий перед нанесением горячих цинковых покрытий и может быть использовано в металлургической и металлообрабатывающей промьшшенности. Цель изобретения - снижение расхода реагентов и уменьшение образования отходов. Способ включает последовательную обработку в водных щелочных и не менее чем в трех кислых водных растворах на основе соляной кислоты, при этом начальный и конечный кислые растворы циркулируют по замкнутому контуру, идентичны по составу и содержат г/л соляной кислоты, а промежу- точньй - 15-80 г/л соляной кислоты. Способ .упрощает технологию подготовки поверхности, приводит к уменьшению образования отходов и расхода реаген-, тов. 1 табл. а S (Л оо со о ГС

| Устройство для термообработки чайного листа | 1987 |

|

SU1454352A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент США № 3943270, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ПО НАГРЕВАЕМОЙ ОСНАСТКЕ | 1993 |

|

RU2048951C1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-08-15—Публикация

1984-03-30—Подача