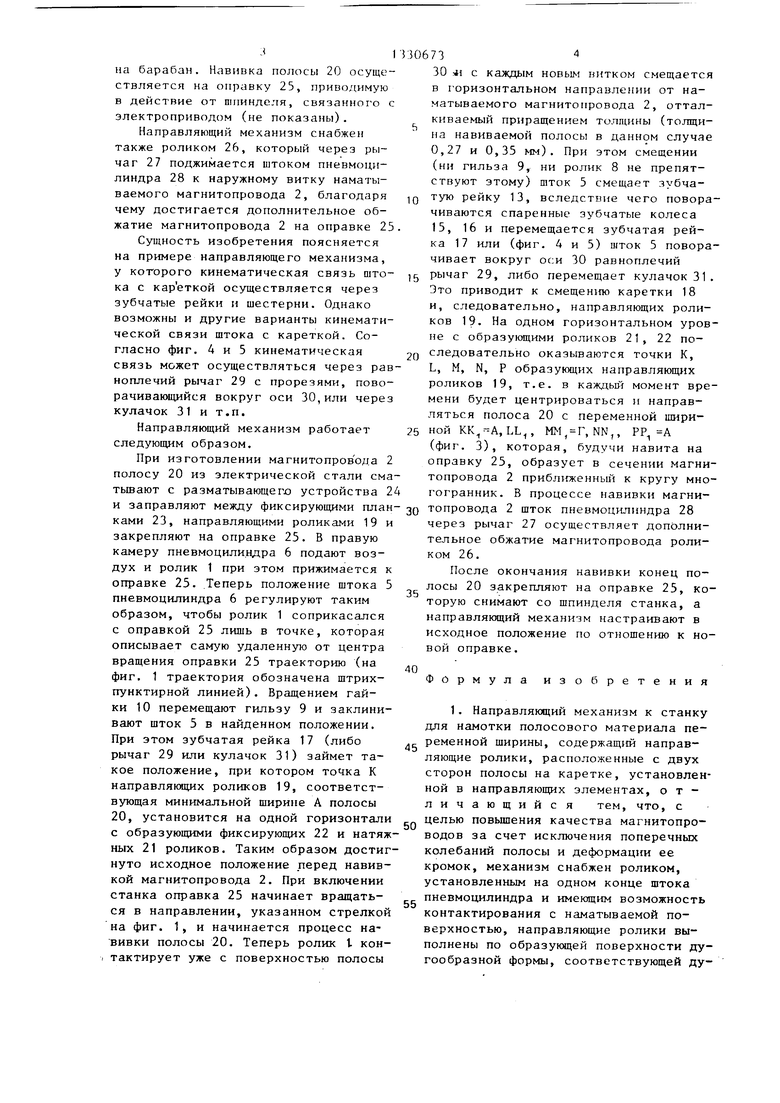

На зубчатой рейке 17 укреплен кронштейн 18 с двумя парами направляющих роликов 19, имеющих кривизну образующих, равную Кривизне сечения наматываемого магнитопровода 2, Между двумя парами направляющих роликов 19 в плоскости подачи полосы 10 расположен механизм натяжения полосы 20, содержащий натяжные ролики 21. Перед входом полосы 20 в пространство меж1

Изобретение относится к технологическому оборудованию, используемому в трансформаторостроении при изготовление магнитопроводов силовых трансформаторов .

Цель изобретения - повышение качества магнитопроводов за счет исключения поперечных колебаний полосы и деформации ее кромок.

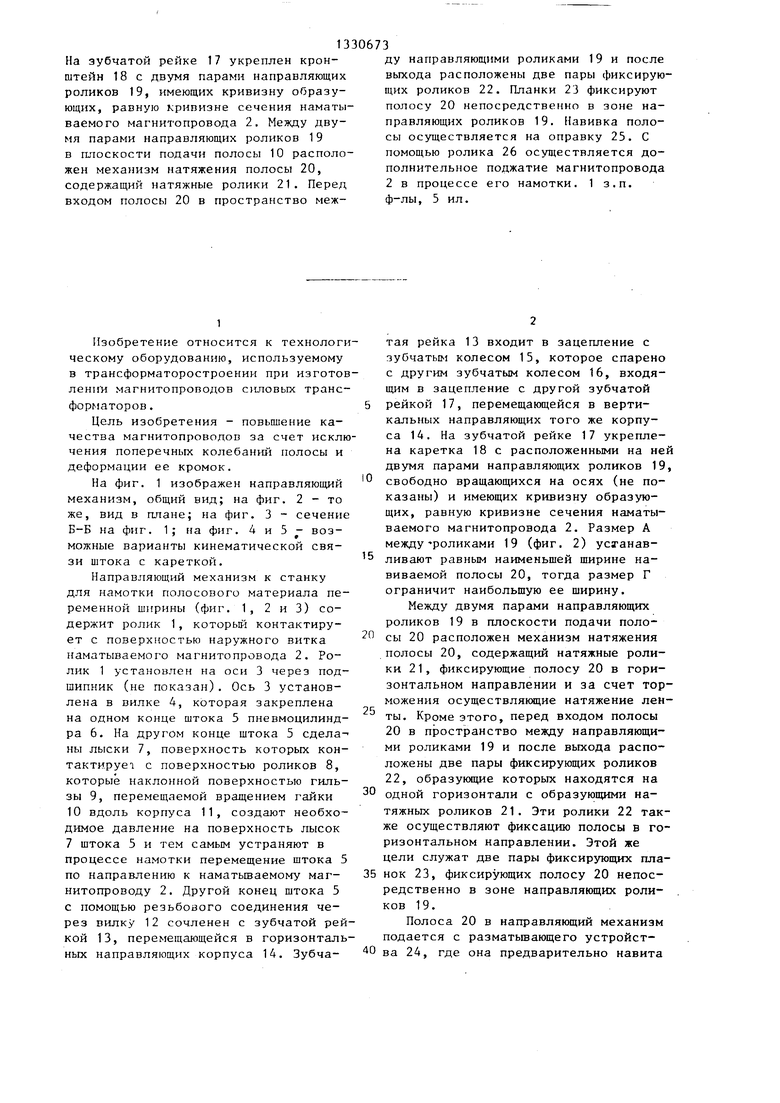

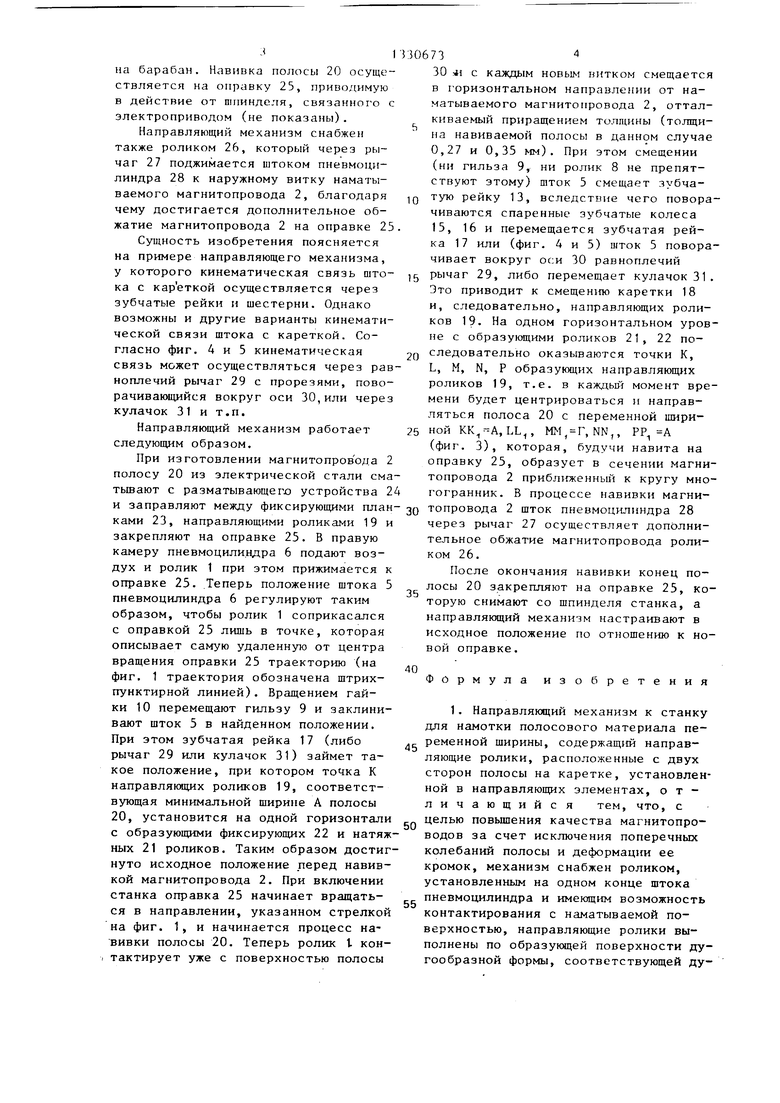

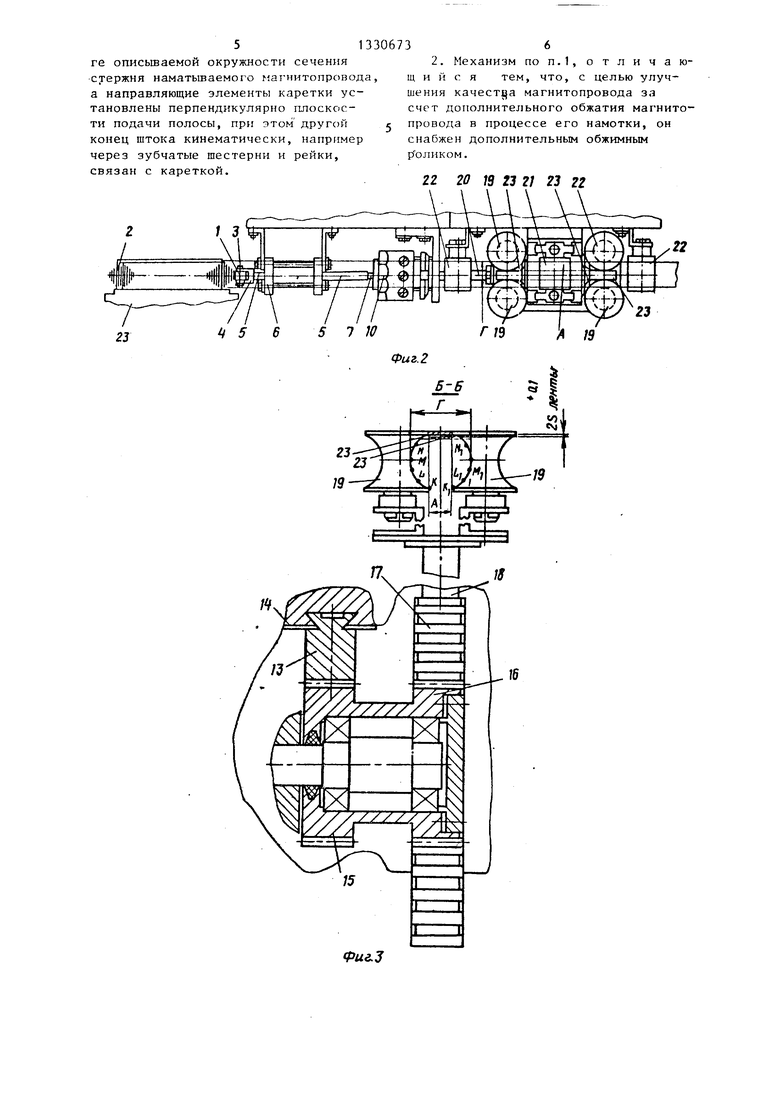

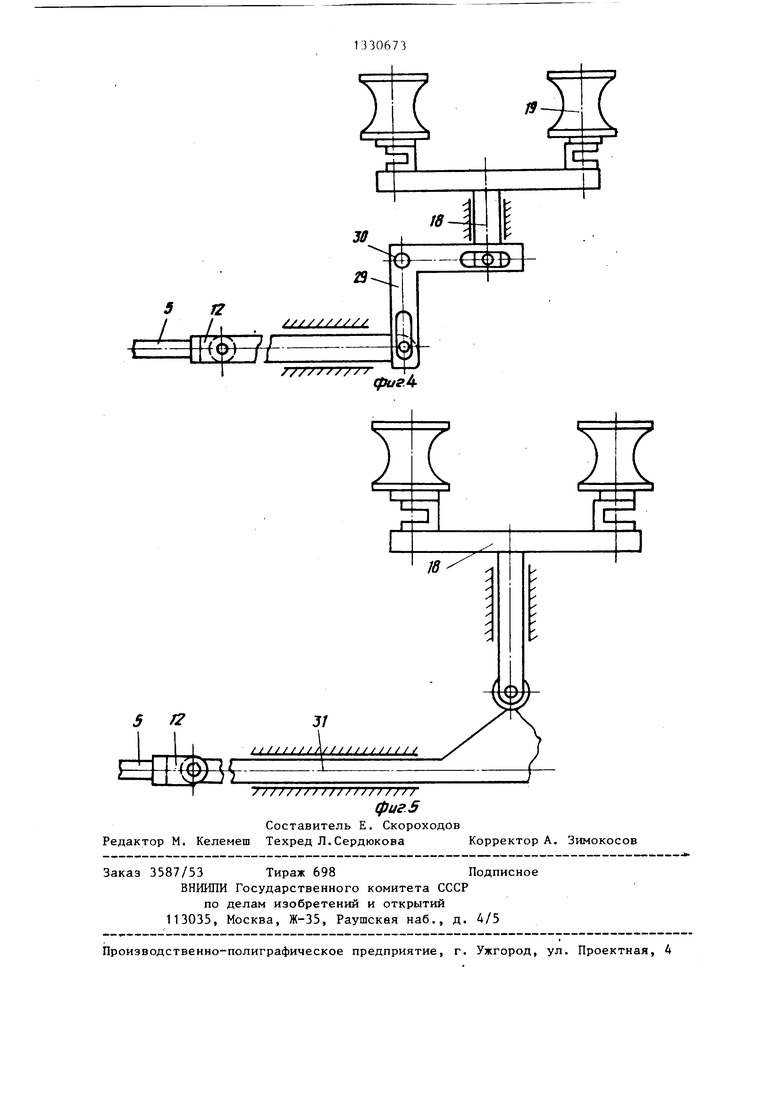

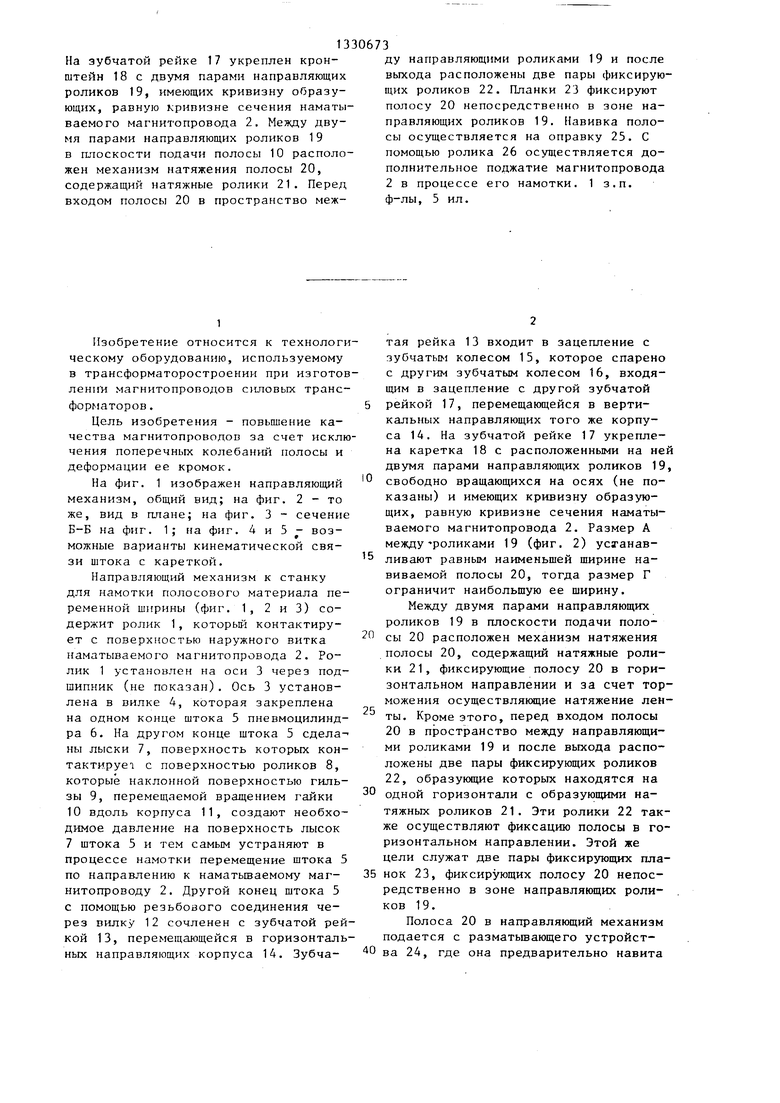

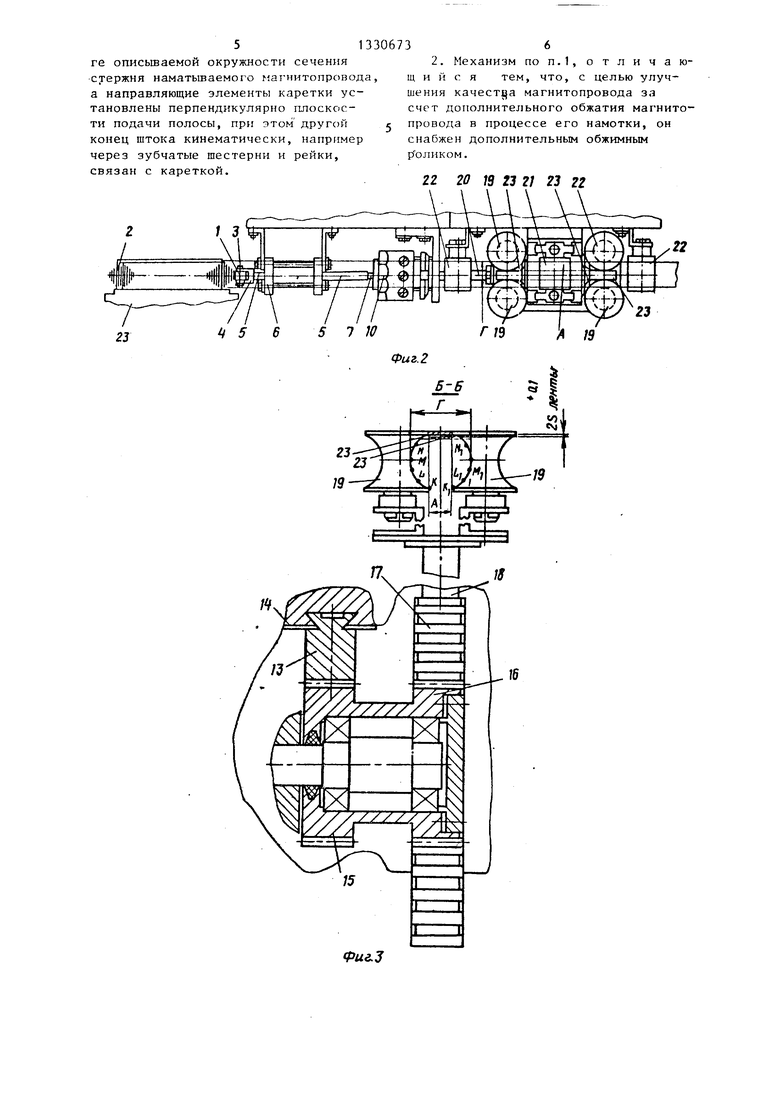

На фиг. 1 изображен направляющий механизм, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 и 5 - возможные варианты кинематической связи штока с кареткой.

Направляющий механизм к станку для намотки полосового материала переменной ширины (фиг. 1, 2 и 3) содержит ролик 1, который контактирует с поверхностью наружного витка наматываемого магнитопровода 2. Ролик 1 установлен на оси 3 через подшипник (не показан). Ось 3 установлена в вилке 4, которая закреплена на одном конце штока 5 пневмоцилинд- ра 6. На другом конце штока 5 сдела-- ны лыски 7, поверхность которых кон- тактируе1 с поверхностью роликов 8, которые наклонной поверхностью гильзы 9, перемещаемой вращением гайки 10 вдоль корпуса 11, создают необходимое давление на поверхность лысок 7 штока 5 и тем самым устраняют в процессе намотки перемещение штока 5 по направлению к наматьшаемому маг- нитопроводу 2. Другой конец штока 5 с помощью резьбового соединения через вилку 12 сочленен с зубчатой рейкой 13, перемещающейся в горизонтальных направляющих корпуса 14. Зубчаду направляющими роликами 19 и после выхода расположены две пары фиксирующих роликов 22. Планки 23 фиксируют полосу 20 непосредственно в зоне направляющих роликов 19. Кавивка полосы осуществляется на оправку 25. С помощью ролика 26 осуществляется дополнительное поджатие магнитопровода 2 в процессе его намотки. 1 з.п. ф-лы, 5 ил.

тая рейка 13 входит в зацепление с зубчатым колесом 15, которое спарено с другим зубчатЕ 1м колесом 16, входящим в зацепление с другой зубчатой

рейкой 17, перемещающейся в вертикальных направляющих того же корпуса 14. На зубчатой рейке 17 укреплена каретка 18 с расположенными на ней двумя парами направляющих роликов 19,

свободно вращающихся на осях (не показаны) и имеющих кривизну образующих, равную кривизне сечения наматываемого магнитопровода 2. Размер А между-роликами 19 (фиг. 2) усханавливают равным наименьшей ширине навиваемой полосы 20, тогда размер Г ограничит наибольшую ее ширину.

Между двумя парами направляющих роликов 19 в плоскости подачи полосы 20 расположен механизм натяжения полосы 20, содержащий натяжные ролики 21, фиксирующие полосу 20 в горизонтальном направлении и за счет торможения осуществляющие натяжение ленты. Кроме этого, перед входом полосы 20 в пространство между направляющими роликами 19 и после выхода расположены две пары фиксрфующих роликов 22, образуюпще которых находятся на

одной горизонтали с образующими натяжных роликов 21. Эти ролики 22 также осуществляют фиксацию полосы в горизонтальном направлении. Этой же цели служат две пары фиксирующих планок 23, фиксирующих полосу 20 непосредственно в зоне направляющих роли- , ков 19.

Полоса 20 в направляющий механизм подается с разматьшающего устройства 24, где она предварительно навита

на барабан. Навивка полосы 20 осуществляется на оправку 25, приводимую в действие от шпинделя, связанного с электроприводом (не показаны).

Направляющий механизм снабжен также роликом 26, который через рычаг 27 поджимается штоком пневмоци- линдра 28 к наружному витку наматываемого магнитопровода 2, благодаря чему достигается дополнительное обжатие магнитопровода 2 на оправке 25

Сущность изобретения поясняется на примере направляющего механизма, у которого кинематическая связь штока с кар еткой осуществляется через зубчатые рейки и шестерни. Однако возможны и другие варианты кинематической связи штока с кареткой. Согласно фиг. 4 и 5 кинематическая связь может осуществляться через равноплечий рычаг 29 с прорезями, поворачивающийся вокруг оси 30,или через кулачок 31 и т.п.

Направляющий механизм работает следуюгдим образом.

При изготовлении магнитопров ода 2 полосу 20 из электрической стали сма- тьюают с разматывающего устройства 24 и заправляют между фиксирующими планками 23, направляющими роликами 19 и закрепляют на оправке 25. В правую камеру пневмоцили.ндра 6 подают воздух и ролик 1 при этом прижимается к оправке 25. Теперь положение штока 5 пневмоцштиндра 6 регулируют таким образом, чтобы ролик 1 соприкасался с оправкой 25 лишь в точке, которая описывает самую удаленную от центра вращения оправки 25 траекторию (на фиг. 1 траектория обозначена штрих- пунктирной линией). Вращением гайки 10 перемещают гильзу 9 и заклинивают шток 5 в найденном положении. При этом зубчатая рейка 17 (либо рычаг 29 или кулачок 31) займет такое положение, при котором точка К направляющих роликов 19, соответствующая минимальной ширине А полосы 20, установится на одной горизонтали с образующими фиксирующих 22 и натяжных 21 роликов. Таким образом достигнуто исходное положение перед навивкой магнитопровода 2. При включении станка оправка 25 начинает вращаться в направлении, указанном стрелкой на фиг. 1, и начинается процесс навивки полосы 20. Теперь ролик t контактирует уже с поверхностью полосы

067330 л с каждым новым витком смещается в горизонтальном направлении от наматываемого магнитопровода 2, отталкиваемый приращением толщины (толщина навиваемой полосы в данном случае 0,27 и 0,35 мм). При этом смещении (ни гильза 9, ни ролик 8 не препятствуют этому) шток 5 смещает зубчад тую рейку 13, вследствие чего поворачиваются спаренные зубчатые колеса 15, 16 и перемещается зубчатая рейка 17 или (фиг. 4 и 5) шток 5 поворачивает вокруг оси 30 равноплечий

5 рычаг 29, либо перемещает кулачок 31. Это приводит к смещению каретки 18 и, следовательно, направляющих роликов 19. На одном горизонтальном уровне с образующими роликов 21, 22 поQ следовательно оказываются точки К, L, М, N, Р образующих направляющих роликов 19, т.е. в каждый момент времени будет центрироваться и направляться полоса 20 с переменной шири5 ной , LL, ММ, Г, NN,, РР А

(фиг. 3), которая, будучи навита на оправку 25, образует в сечении магнитопровода 2 приближенный к кругу многогранник. В процессе навивки магни0 топровода 2 шток пневмоцилиндра 28 через рычаг 27 осуществляет дополнительное обжатие магнитопровода роликом 26.

После окончания навивки конец полосы 20 закрепляют на оправке 25, которую снимают со шпинделя станка, а направляющий механизм настраивают в исходное положение по отношению к новой оправке.

0

Формула изобретения

1. Направляющий механизм к станку для намотки полосового материала переменной ширины, содержащий направ5

5

ляющие ролики, расположенные с двух

сторон полосы на каретке, установленной в направляющих элементах, отличающийся тем, что, с целью повьппения качества магнитопро- водов за счет исключения поперечных колебаний полосы и деформации ее кромок, механизм снабжен роликом, установленным на одном конце штока пневмоцилиндра и имеющим возможность контактирования с наматываемой поверхностью, направляющие ролики выполнены по образующей поверхности дугообразной формы, соответствующей ду5

re описьшаемой окружности сечения стержня наматьшаемого магинтопровода, а направляющие элементы каретки установлены перпендикулярно плоскости подачи полосы, при этом другой конец штока кинематически, например через зубчатые шестерни и рейки, связан с кареткой.

23

Ц 5 6 5 1 10

2. Механизм поп.1,отличаю- щ и и с я тем, что, с целью улучшения качества магнитопровода за счет дополнительного обжатия магнитопровода в процессе его намотки, он снабжен дополнительным обжимным р оликом.

19 2J 21 23 22

rj9

А 19

И

Фи&. З

(ригЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| Устройство для намотки жестких катушек | 1982 |

|

SU1073848A1 |

| Автомат для изготовления электрическихКАТушЕК | 1979 |

|

SU807396A1 |

| Станок для намотки изделий сложного профиля на неподвижных оправках | 1973 |

|

SU786169A1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| Станок для намотки ленточного материала | 1986 |

|

SU1317500A1 |

| Станок для изготовления электрических катушек | 1983 |

|

SU1220021A1 |

| Устройство для наложения полосы на оправку | 1990 |

|

SU1770247A1 |

| Намоточное устройство | 1987 |

|

SU1453795A1 |

| Станок для изготовления изделий методом намотки | 1976 |

|

SU645844A1 |

Изобретение относится к технологическому оборудованию, используемому в трансформаторостроении при из20 27 28 готовлении магнитопроводов силовых трансформаторов. Цель изобретения - повышение качества магнитопроводов за счет исключения поперечных колебаний полосы и деформации ее кромок. Направляющий механизм содержит ролик 1, который контактирует с поверхностью магнитопровода 2. Ролик 1 установлен на оси 3, которая в свою очередь установлена в вилке 4, укрепленной на одном конце штока 5 пневмо- цилиндра 6. Другой конец штока 5, на котором сделаны лыски 7, сочленен с зубчатой рейкой 13, перемещающейся в горизонтальных направляющих. Зубчатая рейка 13 через посредство спарен- с ных зубчатых колес 16, 17 связана с другой зубчатой рейкой 17, перемещающейся в вертикальных направляющих. & (f. С 22 Фаа/

щ

5 f2

J/

/у///////////////////

sf:

//////// ////////////

фиг 5

Составитель Е. Скороходов Редактор М. Келемеш Техред Л.Сердюкова Корректор А. Зимокосов

Заказ 3587/53 Тираж 698Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Станок для намотки магнитопроводов | 1973 |

|

SU557681A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-15—Публикация

1985-12-10—Подача