1

Изобретение относится к сварочному производству, в частности к электроконтактному способу наплавки, и может быть использовано для по;:учения двухслойных заготовок из металла и дисперсно-упрочняющегося материала.

Цель изобретения - повышение производительности процесса и улучшение качества заготовок.

Нагрев двух заготовок производят электроконтактным способом двумя роликами до 0,5-0,6 температуры плавления стальной основы. При температуре ниже 0,5 температуры плавления необходимо значительное давление, передаваемое заготовками, что ведет к их деформации. При температуре выше 0,6 температуры плавления возможно появление знач1 тельных пластических деформаций заготовок. Затем в зону контакта заготовок подают дисперсно-уп- рочняю1цие добавки в виде частиц порошка карбида титана и напрессовывают его в разогретые до высокопластичного состояния поверхности за счет давления, передаваемого заготовками друг на друга. Далее вновь нагревают электроконтактным методом двумя роликами поверхностные слои до 0,3-0,4 температуры плавления материала заготовок. При температуре ниже 0,3 температуры плавления не образуются достаточно прочные диффузионные связи между частицами металла заготовки и дисперсно-упрочняющегося материала, не происходит релаксация напряжений. Таким образом частицы дисперсно-уп- рочняюпщх добавок не испытывают значительного нагрева и не происходит химическое разложение, за счет этого значительно улучшается качество нано симого покрытия. Нагрев вьше 0,4 температуры плавления нецелесообразен п экономическим соображениям.

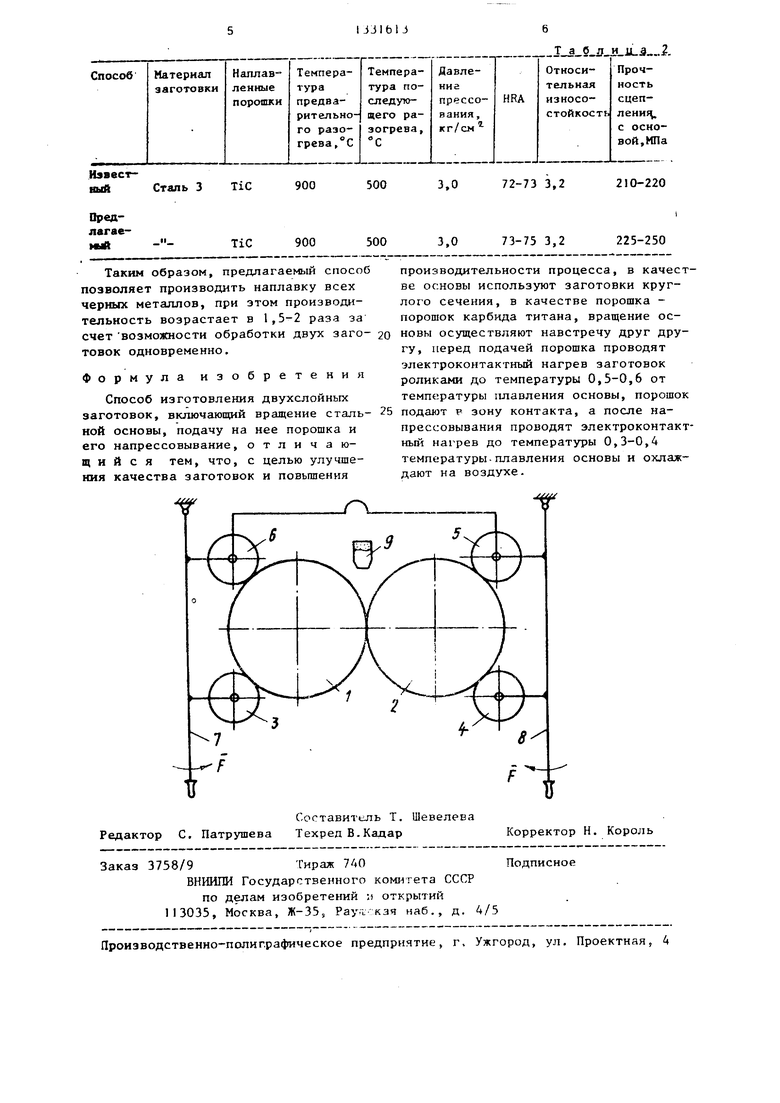

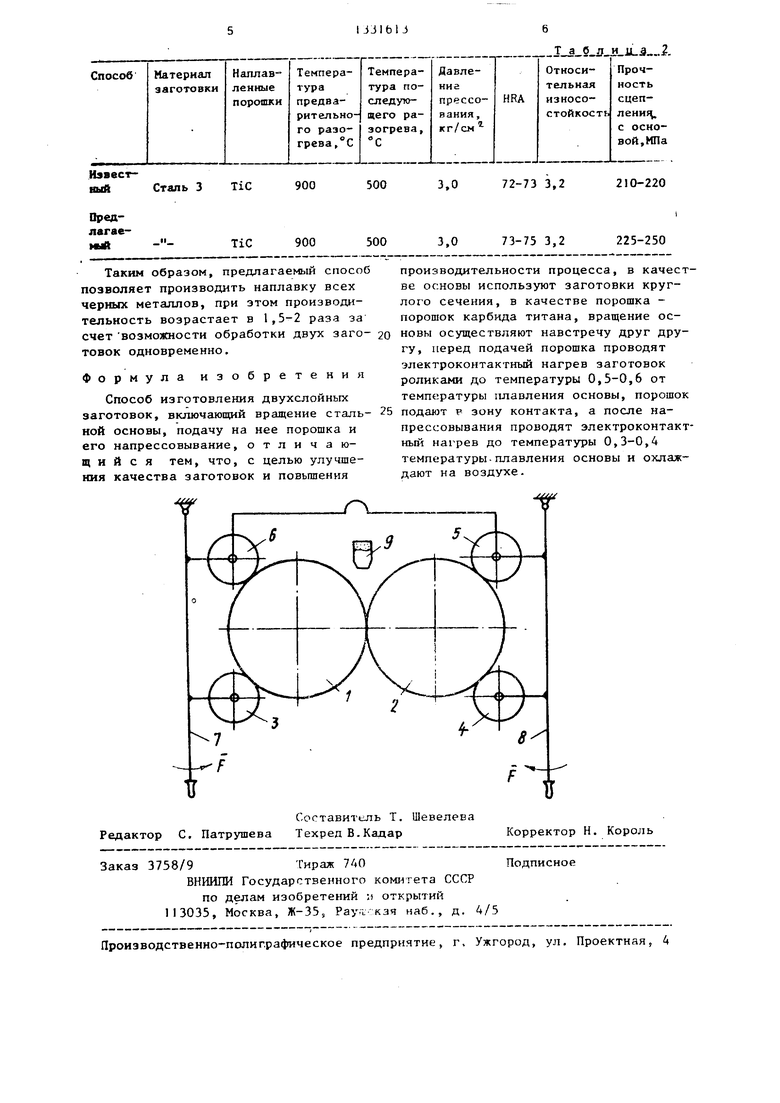

На Чертеже представлена схема установки .

Усилие прессования создается ус- тановочно-контактными роликами. Установка содержит заготовки 1 и 2, ус- таиовочно-контактные ролики 3-6, подсоединенные в цепь вторичной обмотки трансформатора нагрева, приводы 7 и 8, обеспечивающие давление на заготовки со стороны установочно-контакт- иых роликов, подаватель 9 порошка.

При такой схеме усилие прижатия заготовок распределяется на четыре

10

15

20

25

3:

30

35

40

45

50

55

6132

ролика, что снимает износ их контактных поверхностей.

Пример 1, Два образца сплошного круглого сечения диаметром 50 мм, выполненные из стали 3, плотно прижимают по образующей цилиндра. При встречном вращении образцы разогревают электроконтактным методом до 680 С (0,45 т,ш1.).

Между образцами вводят дисперсно- упрочняющий порошок в виде карбида титана, который равномерно впрессовывается в обе нагретые поверхности заготовок за счет их прижатия друг к другу за время четырех оборотов детали со скоростью 4 с .

Контактные ролики в это время обесточивают.

Дгшее проводят повторный нагрев обрабатываемой поверхности образцов до 430°С (0,286 т.пл.).

После испытания образцов их внешний осмотр показал, что не произошло вплавления карбида титана в поверхность образца и наплавленный порошок отслаивается от обработанной поверхности .

Пример 2. Два образца сплошного круглого сечения диаметром 50 мм, выполненные из стали 3, плотно при71симают по образующей цилиндра. При «стречном вращении образцы разогревают до 750°С (0,5 т.пл.). Между образцами вводят дисперсно-упрочняющий порошок в виде карбида титана, который равномерно впрессовывают в обе нагретые поверхности заготовок за счет их прижатия друг к другу за время четырех оборотов детали со скоростью 4 с . Контактные ролики в это время обесточивают.

Далее проводят повторный нагрев обрабатываемой поверхности образцов до 450°С (0,3 т.пл.).

После остывания образцов проводят замеры твердости. На наплавленной поверхности твердость составляет 72.

Пример 3. Два образца сплошного круглого сечения диаметром 50 мм, выполненные из стали 3, плотно прижимают по образующей цилиндра. При встречном вращении образцы разогревают до 800 С (0,53 т.пл.). Между образцами вводят дисперсно-упрочняющий порошок в виде карбида титана, который равномерно впрессовывается в обе нагретые поверхности заготовок за счет их прижатия друг к другу за вре

31

мя четырех оборотов детали со скоростью 4с . Контактные ролики в это время обесточивают.

Далее проводят повторный нагрев обрабатываемой поверхности образцов до (0,34 т.пл.).

После остывания образцов проводят замеры твердости. На наплавленной поверхности твердость составляет 73.

Пример 4. Два образца сплошного круглого сечения диаметром 50 мм вьтолненные из стали 3, плотно прижимают по образующей цилиндра. При встречном вращении образцы разогрева- ют до 900°С (0,6 т.пл.). Между образцами вводят дисперсно-упрочняюпхий порошок в виде карбида титана, который равномерно впрессовывается в обе нагретые поверхности заготовок за счет их прижатия друг к другу за время четырех оборотов детали со скоростью 4 с Контактные ролики в это время обе сточивают.

Далее проводят повторный нагрев обрабатываемой поверхности образцов до ЗОО С (0,33 т.пл.).

После остывания образцов проводят замеры твердости.

На наплавленной поверхности твердость составляет 75.

Пример 5. Два образца сплошного круглого сечения диаметром 50 мм, выполненные из стали 3, плотно прижимают по образующей цилиндра. При встречном вращении образцы разогревают до 900°С (0,6 т.пл.). Между образцами вводят дисперсно-упрочняющий порошок в виде карбида титана, которьш равномерно впрессовывается в обе нагретые поверхности заготовок за счет их прижатия друг к другу за время четырех оборотов детали со скоростью 4 . Контактные ролики в это время обесточивают.

Далее проводят повторный нагрев обрабатываемой поверхности образцов до 6004 (0,4 т.пл.).

После остывания образцов проводят замеры твердости. На наплавленной поверхности твердость составляет 75.

Пример 6. Два образца сплошного круглого сечения диаметром 50мм выполненные из стали 3, плотно прижимают по образующей цилиндра. При

встречном вращении образцы разогрева

13-1

ют электроконтактным методом до (0,65 т.пл.).

Между образцами вводят дисперсно- упрочняющий порошок в виде карбида титана, который равномерно впрессовывается в обе нагретые поверхности заготовок за счет их прижатия друг к другу за время четырех оборо 1-ов детали со скоростью 4 с Контактные ролики в это время обесточивают.

Далее проводят повторный нагрев обрабатываемой поверхности образцов до 650 С (0,43 т.пл.).

После остьшания образцов проводят замеры твердости.

На наплавленной поверхности твердость составляет 72.

При внешнем осмотре обнаружены по- вьш1енные пластические деформации образцов.

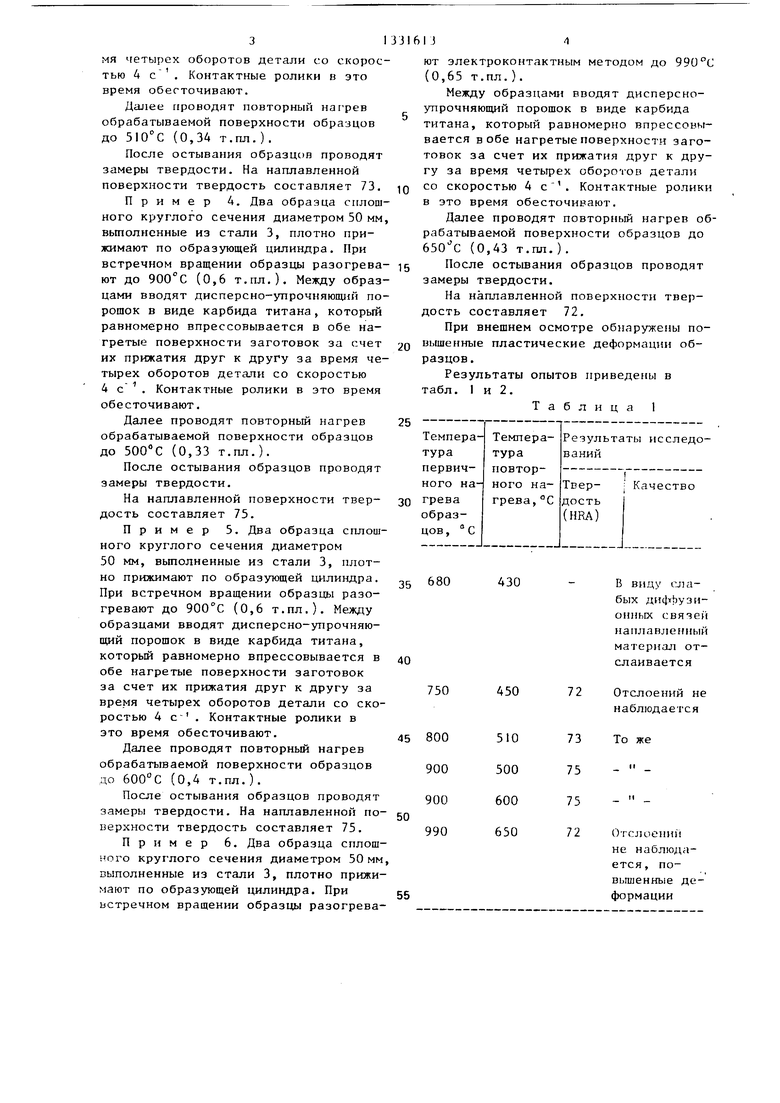

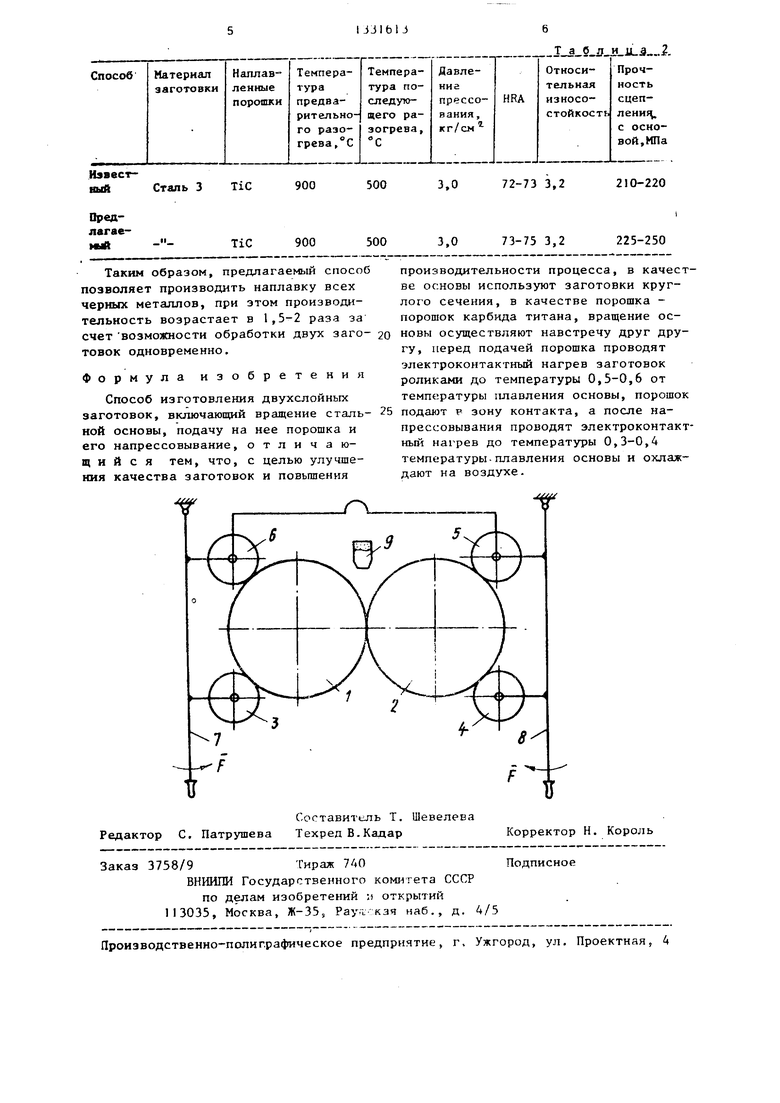

Результаты опытов приведены в табл. I и 2.

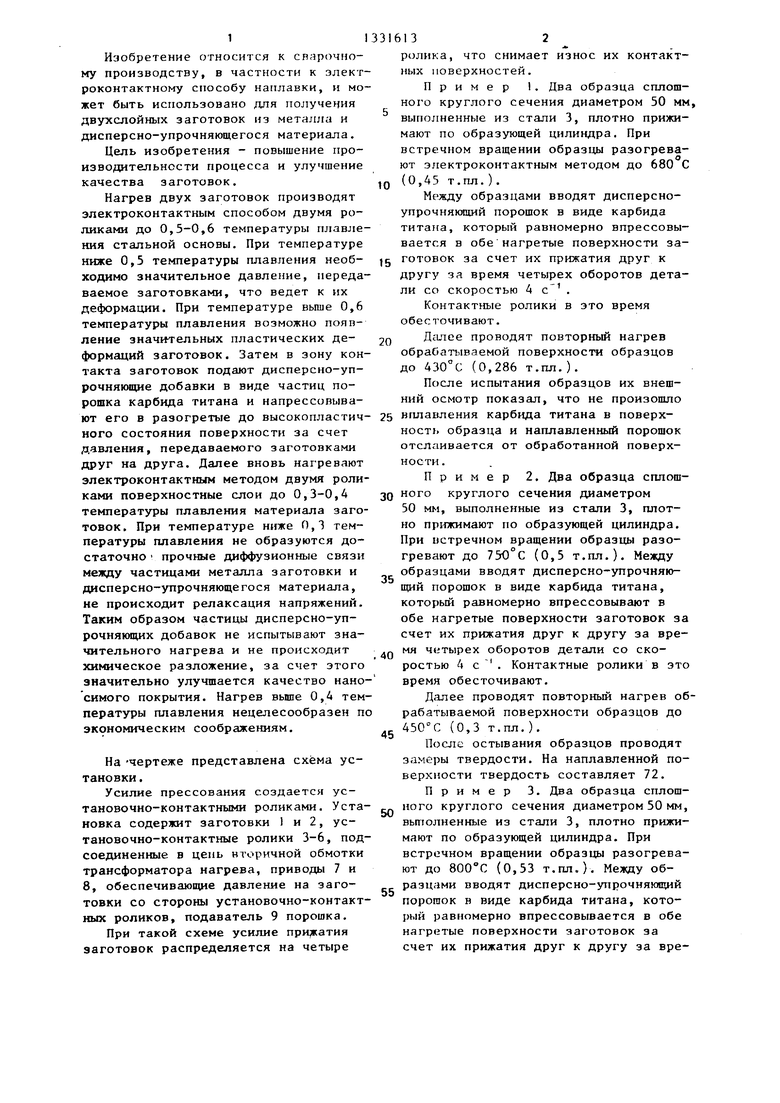

Таблица 1

25

30

0

5

680

430

0

5

750

800 900 900 990

450

510 500 600 650

72

73 75

75 72

В вицу слабых ДИ(1 ЬузИонных связей наплавленный материал отслаивается

Отслоений не наблюдается

То же

5

Отслоений не наблюдается, повышенные деформации

Таким образом, предлагаемый способ позволяет производить наплавку всех черных металлов, при этом производительность возрастает в 1,5-2 раза за счет возможности обработки двух загс- товок одновременно.

Формула изобретения

Способ изготовления двухслойных заготовок, включающий вращение сталь- ной основы, подачу на нее порошка и его напрессовывание, отличающийся тем, что, с целью улучшения качества заготовок и повьгаения

..2.

производительности процесса, в качестве основы используют заготовки круг- лого сечения, в качестве порошка - порошок карбида титана, вращение основы осуществляют навстречу друг другу, перед подачей порошка проводят электроконтактный нагрев заготовок роликами до температуры 0,5-0,6 от температуры 1главления основы, порошок подают р зону контакта, а после напрессовывания проводят электроконтактный нагрев до температуры 0,3-0,4 температуры-плавления основы и охлс1ж- дают на воздухе.

Редактор С, Патрушева

Составитель Т. Шевелева Техред В.Кадар

Заказ 3758/9Тираж 7АО

ВНИИПИ Государственного комитета СССР

по делам изобретений н открытий 113035, Москва, Ж-35, Рау.г кзя наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Корректор Н. Король

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679373C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ДИСПЕРСНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2534479C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2019 |

|

RU2704338C1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| Порошковая проволока | 2017 |

|

RU2661159C1 |

Изобретение относится к способу изготовления двухслойных заготовок. Цель изобретения - повышение производительности процесса и улучшение качества заготовок. Два образца круглого сечения диаметром 50 мм плотно прижимают друг к другу. При их встречном вращении образцы разогревают элек- электроконтактным методом до температуры 0,5-0,6 от температуры плавления основы. Порошок карбида титана подают в зону контакта и напрессовывают роликами. Далее проводят повторный нагрев заготовок до температуры 0,3-0,4 от температуры плавления основы и охлаждают на воздухе. 1 ил., 2 табл. 2 « (Л

| Способ получения покрытий из порошков | 1977 |

|

SU619295A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 0 |

|

SU82433A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-23—Публикация

1985-09-27—Подача