Изобретение относится к технологии получения воздушной мелкодисперсной строительной извести и может быть использовано в промышленности строительных материалов.

Целью изобретения является увеличение степени утилизации масссы и тепла расплава для получения извести за счет регенерации двухкальциевого силиката шпака.

Способ осуществляют следующим образом.

Пример 1. Отдозированньй мелкодисперсный известняк с удельной по верхностью 1600 см /г, содержащий в своем составе 98,2% СаСО, подают питателем из бункера в прямоток струи расплава феррованадиевого шлака,в момент его слива в огнеупорный ковш, из расчета массового соотношения известняка и феррованадиевого шлака 1:2,3-3. При lOOO-ltOO C содержимое смеси выгружают из ковша на огнеупорную площадку. Охлажденную до 20 С порошкообразную смесь испытывают по ГОСТу.Подобный результат получен и при подаче в прямоток струи расплава известняксодержа- щей пьти из циклонов с удельной по- верхностью 2000 и общим содержанием CaCOj 98,5%.

П р и м е р 2. Для сопоставления известного способа получения извести с предлагаемым в расплав феррована- диевого шлака противотоком вводят известняксодержащий материал (СаСО 98,2%), с удельной поверхностью 1600 со скоростью 50 м/с под прямым углом к стекающему расплаву. Полученный смешанный продукт после охлаждения испытывают на содержание свободных CaO+MgO и степень белизны по отношению к эталону BaS04.

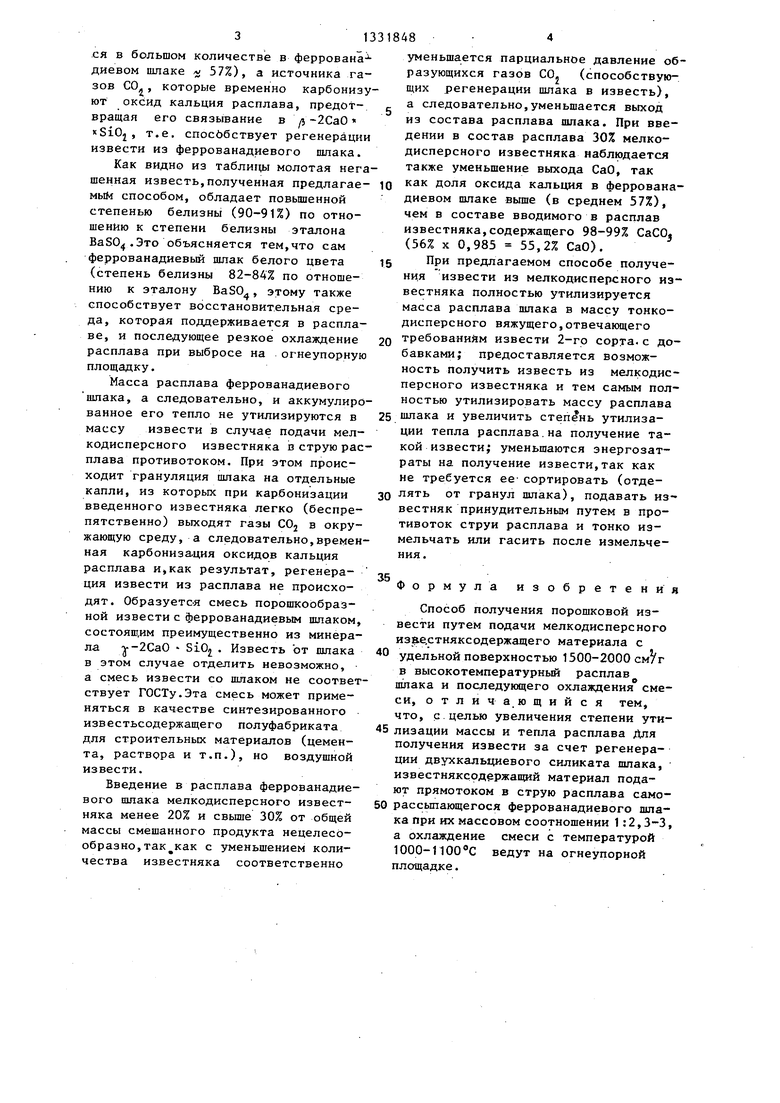

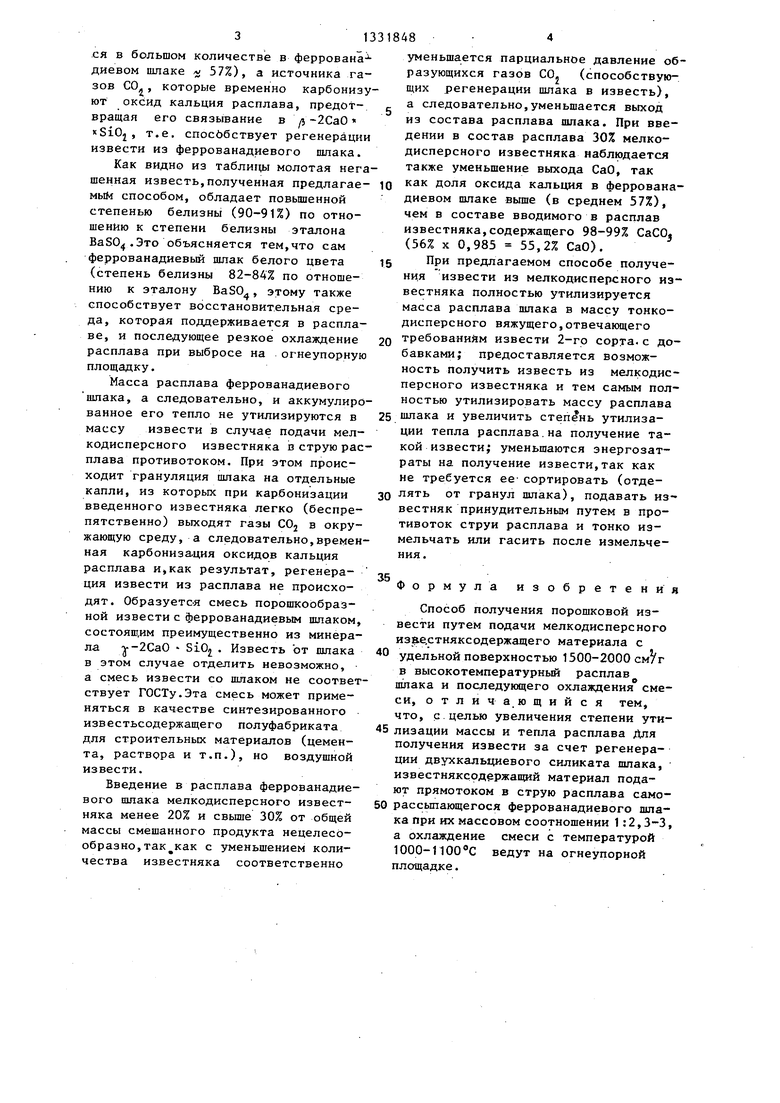

Результаты испытаний приведены в таблице (в числителе-показатели предлагаемого, в знаменателе-извест- ного способа).

Как видно из данных таблицы извес тньиу способом не достигается полная утилизация массы, а следовательно,и тепла расплава для получения извести так как содержание свободньтх активных CaO+MgO в составе конечного продукта (16,1-44,47%) не соответст- вует требованиям к извести по ГОСТу

Предлагаемым способом (смеси 1 - 3 получают известь из мелкодисперсного изрестняка с полной утилизацией

массы расплава и его тепла, так как содержание свободных ветствует требованиям ГОСТа предъявляемым к извести 2-го сорта с добавками. Роль последних выполняют остатки минерала j 2СаО Si02, не прошедшие в известь, а также полуторные , входящие в состав феррованадиевого шлака.

Переходу (утилизации) массы фер- рофанадиевого расплава в оксид кальция (известь) под действием введенного мелкодисперсного известняксо- держащего материала способствует следующий физико-химической процесс.

Мелкие частицы известняка, попадая в прямоток расплава, начинают декарбонизироваться

СаО,

СаО + СО.

При этом резко снижается температура расплава, а следовательно,уве- . личиваются вязкость и поверхностное натяжение расплава, что препятствует выходу в окружающую среду рассредоточенных в отдельных точках расплава микродолей газов СО. Последние как бы растворяются в расплаве и начинают хемосорбционно взаимодействовать с более реакционноспособным оксидом кальция самого расплава - идет временная его карбонизация,так как химическая реакция (1) обра.тимая (по принципу Ле-Шателье скорость реакции сдвигается справа налево за счет увеличения концентрации газов СО 5, в расплаве). Этот процесс карбонизации в расплаве препятствует образованию SiOj, так как оксид кальция расплава временно карбонизу- ется. Остатки -2СаО Si0.j (8-10%) при температуре ниже претерпевают полиморфное превращение и переходят в - -2СаО SiOj, что способствует силикатному распаду шлака. При 1000-1100°С, когда шлак переходит из пиропластического состояния в хрупкое, смесь из ковша выбрасывают на огнеупорную площадку,что .способствует декарбонизации временно образующегося в расплаве известняка, так как газы СО беспрепятственно выходят из шлаковой смеси..

Таким образом, вводимьш в расплав феррованадиевого шлака мелкодисперсный известняк выполняет роль не-основного источника извести (последний в связанном состоянии содержит,-ся в большом количестве в феррована- - диевом шлаке /;; 57%), а источника газов СО., которые временно карбонизу ют оксид кальция расплава, предот- вращая его связывание в -2СаО «SiOj, т.е. спосббствует регенерации извести из феррованадиевого шлака.

Как видно из таблицы молотая негашенная известь,полученная предлагае- мыМ способом, обладает повьшенной степенью белизны (90-91%) по отношению к степени белизны эталона BaSO.Это объясняется тем,что сам феррованадиевый шлак белого цвета (степень белизны 82-84% по отношению к эталону BaSO, этому также способствует восстановительная среда, которая поддерживается в расплаве, и последующее резкое охлаждение расплава при выбросе на огнеупорную площадку.

Масса расплава феррованадиевого шлака, а следовательно, и аккумулированное его тепло не утилизируются в массу извести в случае подачи мелкодисперсного известняка в струю расплава противотоком. При этом происходит грануляция шлака на отдельные капли, из которых при карбонизации введенного известняка легко (беспрепятственно) выходят газы COj в окружающую среду, а следовательно,временная карбонизация оксидов кальция расплава и,как результат, регенера- ция извести из расплава не происходят. Образуется смесь порошкообразной извести с феррованадиевым шлаком, состоящим преимущественно из минерала v-2CaO SiO. Известь от шлака в этом случае отделить невозможно, а смесь извести со шлаком не соответствует ГОСТу.Эта смесь может применяться в качестве синтезированного известьсодержащего полуфабриката для строительных материалов (цемента, раствора и т.п.), но воздушной извести.

Введение в расплава феррованадиевого шлака мелкодисперсного известняка менее 20% и свьше 30% от общей массы смешанного продукта нецелесообразно, с уменьшением количества известняка соответственно

уменьшается парциальное давление образующихся газов СО. (способствующих регенерации шлака в известь), а следовательно,уменьшается выход из состава расплава шлака. При введении в состав расплава 30% мелкодисперсного известняка наблюдается также уменьшение выхода СаО, так как доля оксида кальция в феррована- диевом шлаке выше (в среднем 57%), чем в составе вводимого в расплав известняка,содержащего 98-99% СаСО (56% X 0,985 55,2% СаО).

При предлагаемом способе получения извести из мелкодисперсного известняка полностью утилизируется масса расплава шлака в массу тонкодисперсного вяжущего,отвечающего требованиям извести 2-гр сорта.с добавками; предоставляется возможность получить известь из мелкодисперсного известняка и тем самым полностью утилизировать массу расплава шлака и увеличить степень утилизации тепла расплава.на получение такой извести; уменьшаются энергозатраты на получение извести,так как не требуется ее- сортировать (отделять от гранул шлака), подавать известняк принудительным путем в противоток струи расплава и тонко измельчать или гасить после измельчения.

Формула изобретения

25. 30 -jg

Способ получения порошковой извести путем подачи мелкодисперсного изве.стняксодержащего материала с

удельной поверхностью 1500-2000 см/г в высокотемпературный расплав пшака и последующего охлаждения смеси, отличающийся тем, что, с.целью увеличения степени ути45 лизации массы и тепла расплава Для получения извести за счет регенерации двухкальциевого силиката шлака, известняксодержащий материал подают прямотоком в струю расплава само50 рассьшающегося феррованадиевого шлака при их массовом соотношении 1:2,3-3 а охлаждение смеси с температурой 1000-1100 0 ведут на огнеупорной площадке.

Содержание свободных активных СаО + MgO в готовом продукте при подаче в расплав феррованадие- вого шпака тонкомолотого известняка с удельной поверхностью 1бООсм/г,%

Степень белизны по отношению к эталону BaSO,%

:Степень утилизации массы расплава для получения извести с использованием мелкодисперсного известняка с удельной поверхностью 1600см /г,%

Степень утилизации тепла расплава для получения извести с использованием мелкодисперсного известняка, %

Составитель А.Кулабухова Редактор О.Юрковецкая Техред М.Ходанич Корректор С.Черни

Заказ 3765/21 Тираж 587Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

62,3 21,1

40,2 38,5

90,4 76,4

74 78,2

68 80

72 83

100 О

100

О

100

100 О

100 39,3

100

48

100 92

100

94

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной стабилизации отвального шлака феррованадиевого производства | 1991 |

|

SU1836443A3 |

| Керамическая масса | 1985 |

|

SU1276651A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1988 |

|

SU1540923A1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| Способ получения строительных материалов из высокоосновных шлаков металлургического производства | 1990 |

|

SU1776253A3 |

| СПОСОБ УТИЛИЗАЦИИ КРАСНОГО ШЛАМА-ОТХОДА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2000 |

|

RU2179590C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА | 1996 |

|

RU2104977C1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО ЦЕМЕНТНОГО КЛИНКЕРА | 2000 |

|

RU2196116C2 |

Изобретение относится к технологии получения воздушной мелкодисперсной строительной извести и может быть использовано в промьшшеннос- ти строительных материалов.С целью увеличения степени утилизации массы и тепла расплава для получения извести за счет регенерации двухкальцие- вого силиката шлака при осуществлении способа отдозированный мелкодисперсный известняк с удельной поверхностью 1600 подают из бункера в прямоток струи расплава феррована- диевого шлака при соотношении известняка и феррованадиевого шлака 1:2,3-3. При температуре 1000-1ЮО С содержимое смеси выгружают из ковша на огнеупорную площадку.При использовании тепла от 1 кг расплава в среднем образуется 1,36 кг извести. 1 табл. i (Л со со 00 4 00

| Способ получения извести | 1975 |

|

SU590278A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-08-23—Публикация

1985-04-22—Подача