Изобретение относится к химическому машиностроению и может быть использовано в аппаратах с псевдоожи- женным слоем.

Цель изобретения - повышение надеж ности работы, а также упрощение изготовления и обслуживания аппарата.

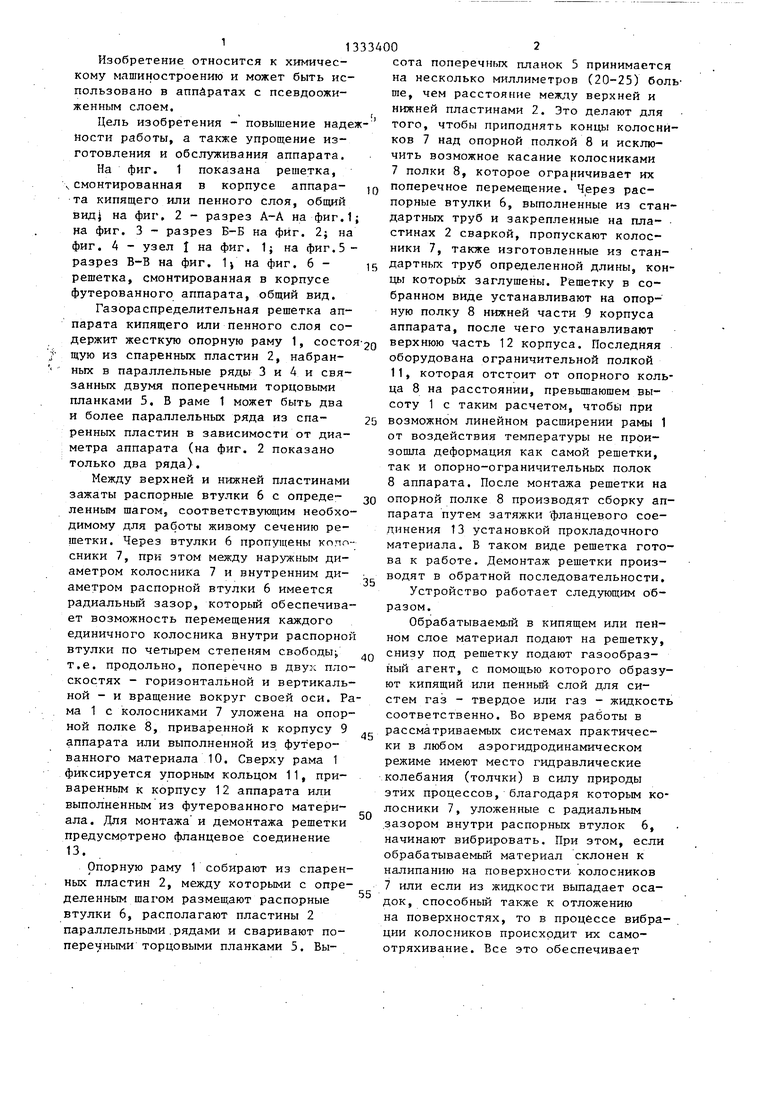

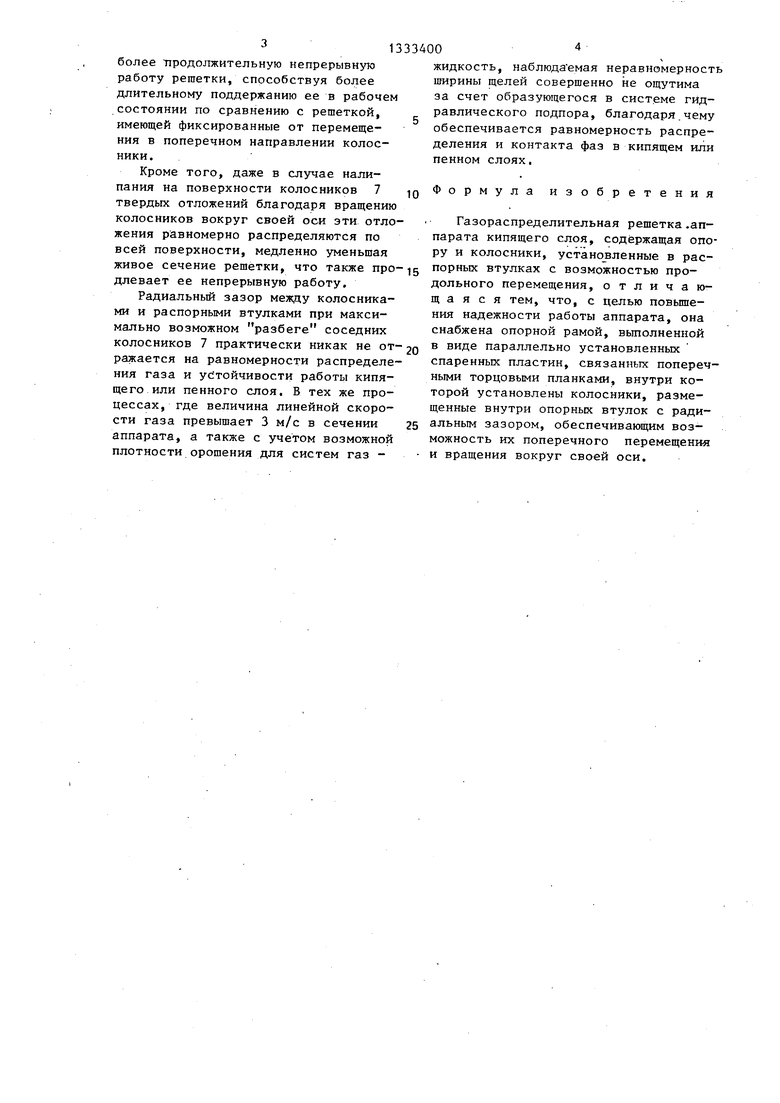

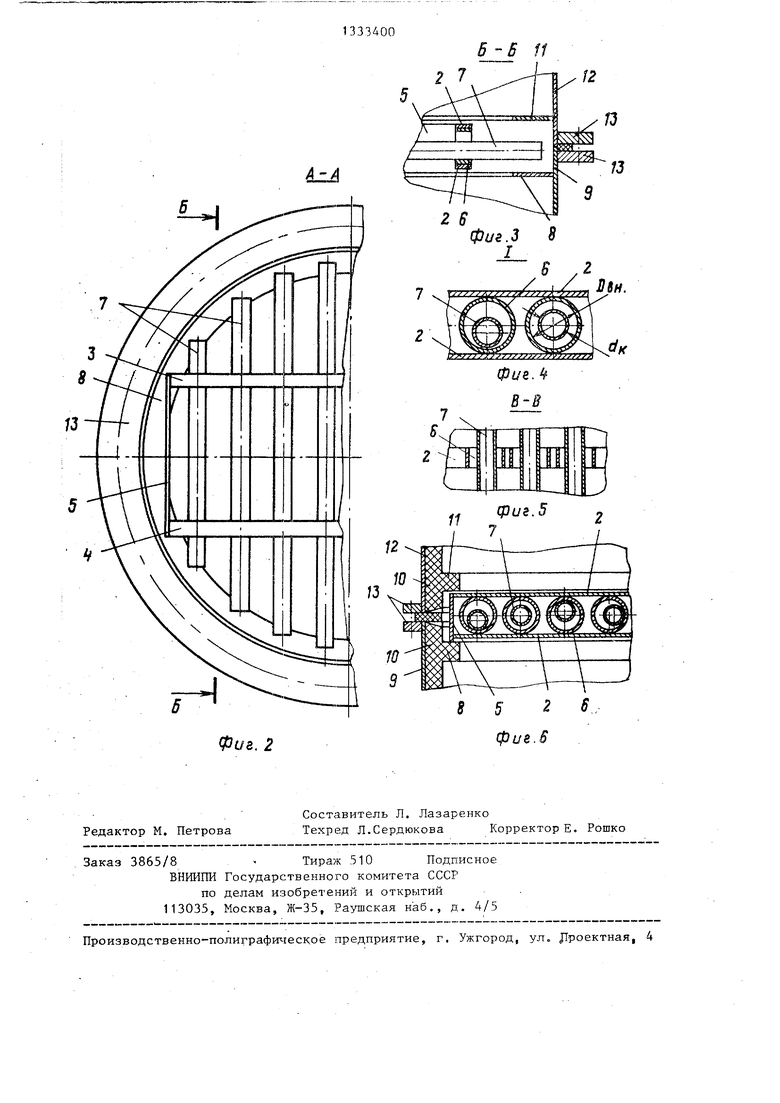

На фиг. 1 показана решетка, смонтированная в корпусе аппарата кипящего или пенного слоя, общий вид на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - узел I на фиг. 1; на фиг.5 - разрез В-В на фиг. 1j на фиг. 6 - решетка, смонтированная в корпусе футерованного аппарата, общий вид.

Газораспределительная решетка аппарата кипящего или пенного слоя содержит жесткзпо опорную раму 1, состоя щую из спаренных пластин 2, набранных в параллельные ряды 3 и 4 и связанных двумя поперечными торцовыми планками 5. В раме 1 может быть два и более параллельных ряда из спаренных пластин в зависимости от диаметра аппарата (на фиг. 2 показано только два ряда).

Между верхней и нижней пластинами зажаты распорные втулки 6 с определенным шагом, соответствующим необходимому для работы живому сечению ре- щетки. Через втулки 6 пропущены кпло- сники 7, при этом между наружньм диаметром колосника 7 и внутренним диаметром распорной втулки 6 имеется радиальный зазор, которьй обеспечивает возможность перемещения каждого единичного колосника внутри распорной втулки по четьфем степеням свободы;, т.е. продольно, поперечно в двух плоскостях - горизонтальной и вертикальной - и вращение вокруг своей оси. Рама 1 с колосниками 7 уложена на опорной полке 8, приваренной к корпусу 9 аппарата или выполненной из футерованного материала 10. Сверху рама 1 иксируется упорным кольцом 11, приваренным к корпусу 12 аппарата или выполненным из футерованного материала. Для монтажа и демонтажа решетки предусмотрено фланцевое соединение 13.

Опорную раму 1 собирают из спаренных пластин 2, между которыми с опрееленным шагом размещают распорные втулки 6, располагают пластины 2 параллельными.рядами и сваривают поперечными торцовыми планками 5. Вы0

5

0

5

0

5

0

5

0

5

сота поперечных планок 5 принимается на несколько 1чиллиметров (20-25) боль nie, чем расстояние между верхней и нижней пластинами 2. Это делают для того, чтобы приподнять концы колосников 7 над опорной полкой 8 и исключить возможное касание колосниками

7полки 8, которое огра 1ичивает их поперечное перемещение. Через распорные втулки 6, выполненные из стандартных труб и закрепленные на пла- стинах 2 сваркой, пропускают колосники 7, также изготовленные из стандартных труб определенной длины, концы KOTopbix заглушены. Решетку в собранном виде устанавливают на опорную полку 8 нижней части 9 корпуса аппарата, после чего устанавливают верхнюю часть 12 корпуса. Последняя оборудована ограничительной полкой

11, которая отстоит от опорного кольца 8 на расстоянии, превьш1аюшем высоту 1 с таким расчетом, чтобы при возможном линейном расширении рамы 1 от воздействия температуры не произошла деформация как самой решетки, так и опорно-ограничительных полок

8аппарата. После монтажа решетки на опорной полке 8 производят сборку аппарата путем затяжки фланцевого соединения 13 установкой прокладочного материала. В таком виде решетка готова к работе. Демонтаж решетки производят в обратной последовательности.

Устройство работает следующим образом.

Обрабатываемьй в кипящем или пен- ном слое материал подают на решетку, снизу под решетку подают газообразный агент, с помощью которого образуют кипящий или пенный слой для систем газ - твердое или газ - жидкость соответственно. Во время работы в рассматриваемых системах практически в любом аэрогидродинамическом режиме имеют место гидравлические колебания (толчки) в силу природы этих процессов, благодаря которым колосники 7, уложенные с радиальным .зазором внутри распорных втулок 6, начинают вибрировать. При этом, если обрабатываемый материал склонен к налипанию на поверхности колосников 7 или если из жидкости выпадает осадок, способный также к отложению на поверхностях, то в процессе вибрации колосников происходит их самоотряхивание. Все это обеспечивает

более TipofloJmHTenbHvro непрерывную работу регаетки, способствуя более длительному поддержанию ее в рабочем состоянии по сравнению с решеткой, имеющей фиксированные от перемещения в поперечном направлении колосники.

Кроме того, даже в случае налипания на поверхности колосников 7 твердых отложений благодаря вращению колосников вокруг своей оси эти отложения равномерно распределяются по всей поверхности, медленно уменьшая живое сечение решетки, что также продлевает ее непрерывную работу.

Радиальный зазор между колосниками и распорными втулками при максимально возможном разбеге соседних колосников 7 практически никак не от- ражается на равномерности распределения газа и ус тойчивости работы кипящего или пенного слоя. В тех же процессах, где величина линейной скорости газа превышает 3 м/с в сечении аппарата, а также с учетом возможной плотности орошения для систем газ

10

ц

2о

33400

жидкость.

25

наблюда емая неравномерность ширины щелей совершенно не ощутима за счет образующегося в системе гидравлического подпора, благодаря,чему обеспечивается равномерность распределения и контакта фаз в кипящем или пенном слоях,

Формула изобретения

Газораспределительная решетка.аппарата кипящего слоя, содержащая опору и колосники, установленные в распорных втулках с возможностью продольного перемещения, отличающаяся тем, что, с целью повьш1е- ния надежности работы аппарата, она снабжена опорной рамой, вьшолненной в виде параллельно установленных спаренных пластин, связанных поперечными торцовыми планками, внутри которой установлены колосники, размещенные внутри опорных втулок с ради- альньм зазором, обеспечивающим возможность их поперечного перемещения и вращения вокруг своей оси.

н

фиг. 2

Редактор М. Петрова

Составитель Л. Лазаренко

Техред Л.Сердюкова Корректор Е. Рошко

Заказ 3865/8 « Тираж 510 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфи геское предприятие, г, Ужгород, ул. Дроектная, 4

фиг.б

| название | год | авторы | номер документа |

|---|---|---|---|

| Газораспределительная решетка | 1987 |

|

SU1473834A1 |

| Газораспределительная решетка для аппаратов кипящего слоя | 1978 |

|

SU931219A1 |

| Газораспределительная решетка цилиндрического аппарата кипящего слоя | 1975 |

|

SU558701A1 |

| Газораспределительная решетка сушилки кипящего слоя | 1984 |

|

SU1141286A1 |

| Флотационная машина | 1988 |

|

SU1660756A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2196286C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ АППАРАТОВ ПСЕВДООЖИЖЕННОГО СЛОЯ | 2010 |

|

RU2479345C2 |

| Газораспределительная решетка | 1980 |

|

SU870870A1 |

| Газораспределительная решетка | 1979 |

|

SU858907A1 |

| Газораспределительная решетка для аппаратов кипящего слоя | 1982 |

|

SU1087171A1 |

Изобретение относится к конструкциям химических аппаратов с псевдо- ожиженным слоем и позволяет повысить надежность их работы. Газораспределительная решетка аппарата с псевдо- ожиженным слоем снабжена опорной рамой 1, выполненной в виде параллельных рядов спаренных пластин 2, связанных поперечными торцовыми планками 5. Распорные втулки (РВ) 6 зажаты между верхней и нижней пластинами 2, а колосники (К) пропущены через РВ 6 с радиальным зазором, обеспечивающим возможность перемещения каждого единичного К внутри РВ 6 по четырем степеням свободы. Во время работы аппарата К уложенные с радиальным зазором внутри РВ 6, начинают вибрировать и происходит их самротряхива- ние, что обеспечивает более продолжительную работу решетки, исключая налипание на поверхность К твердых отложений. 6 ил. с 13 г 1 00 О5 СО 4 фиг, 1

| Сегмент подшипника скольжения | 1980 |

|

SU1141236A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1987-08-30—Публикация

1986-04-30—Подача