(54) ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ РЕШЕТКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Газораспределительная решетка для аппаратов кипящего слоя | 1978 |

|

SU931219A1 |

| Газораспределительная решетка цилиндрического аппарата кипящего слоя | 1975 |

|

SU558701A1 |

| Газораспределительная решетка для аппаратов кипящего слоя | 1982 |

|

SU1087171A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ РЕШЕТКА ДЛЯ АППАРАТА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2010 |

|

RU2468859C2 |

| Газораспределительная решетка сушилки кипящего слоя | 1984 |

|

SU1141286A1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССОВ ВО ВЗВЕШЕННОМ СЛОЕ | 1992 |

|

RU2103600C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ АППАРАТОВ ПСЕВДООЖИЖЕННОГО СЛОЯ | 2010 |

|

RU2479345C2 |

| Газораспределительная решетка | 1987 |

|

SU1473834A1 |

| Газораспределительная решетка | 1986 |

|

SU1333400A1 |

| Колосниковая тележка | 1984 |

|

SU1183806A1 |

I

Изобретение относится к технике кипящего слоя и может быть использовано в горной, металлургической, химической и других отраслях промышленности.

Известна газораспределительная решетка, содержаш,ая горизонтальные опорные балки, на которые уложены колосники 1.

Недостатком этой решетки является термическая деформация конструкции, следствием которой является нарушение горизонтальности рабочей поверхности и образование застойных зон, что ведет к перегреву на этих участках и выходу из строя колосников.

Известна акже газораспределительная решетка преимущественно для сущилки кипящего слоя, содержащая колосники, перпендикулярно уложенные на опорные балки и закрепленные стяжными устройствами 2.

Недостатком этой решетки является жесткость конструкции и ненадежность устройств крепления колосников, что снижает надежность в работе.

Цель изобретения - повышение надежности и срока службы решетки, а также снижение трудоемкости ремонтных работ.

Цель достигается тем, что опорные поверхности балок и контактирующие с ними поверхности колосников расположены под УГЛОМ 40-50° к горизонтальной плоскости, а на боковой и нижней сторонах колосников выполнены упорные выступы.

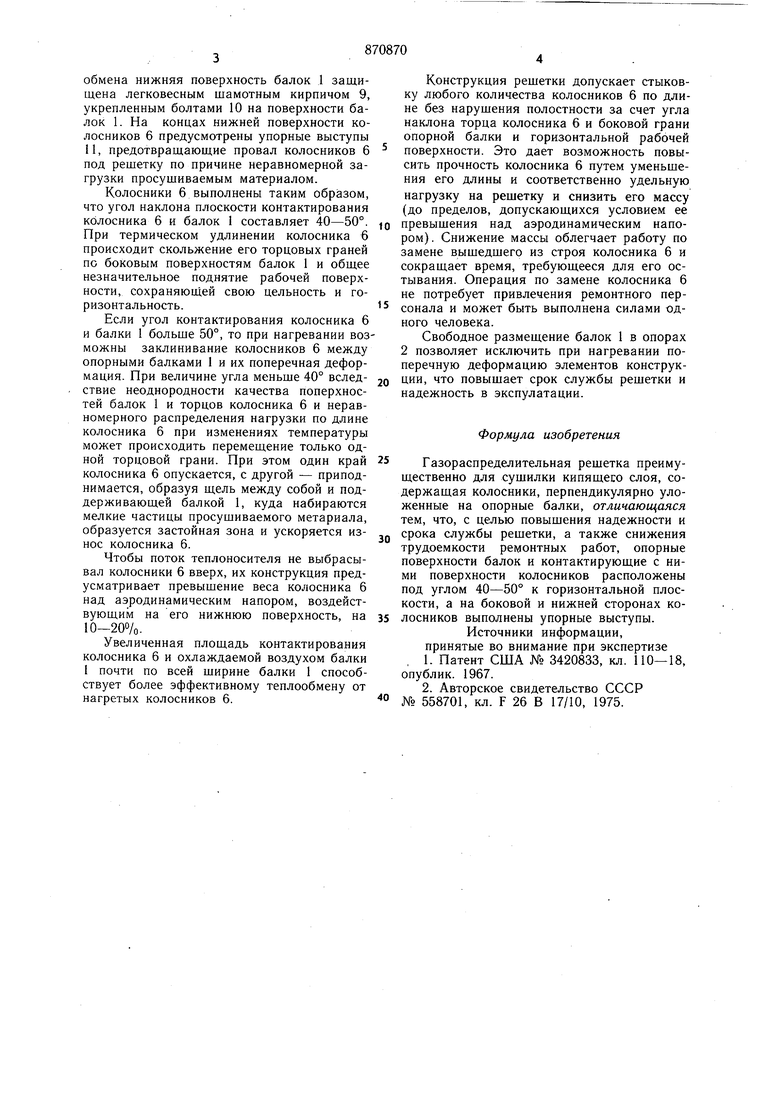

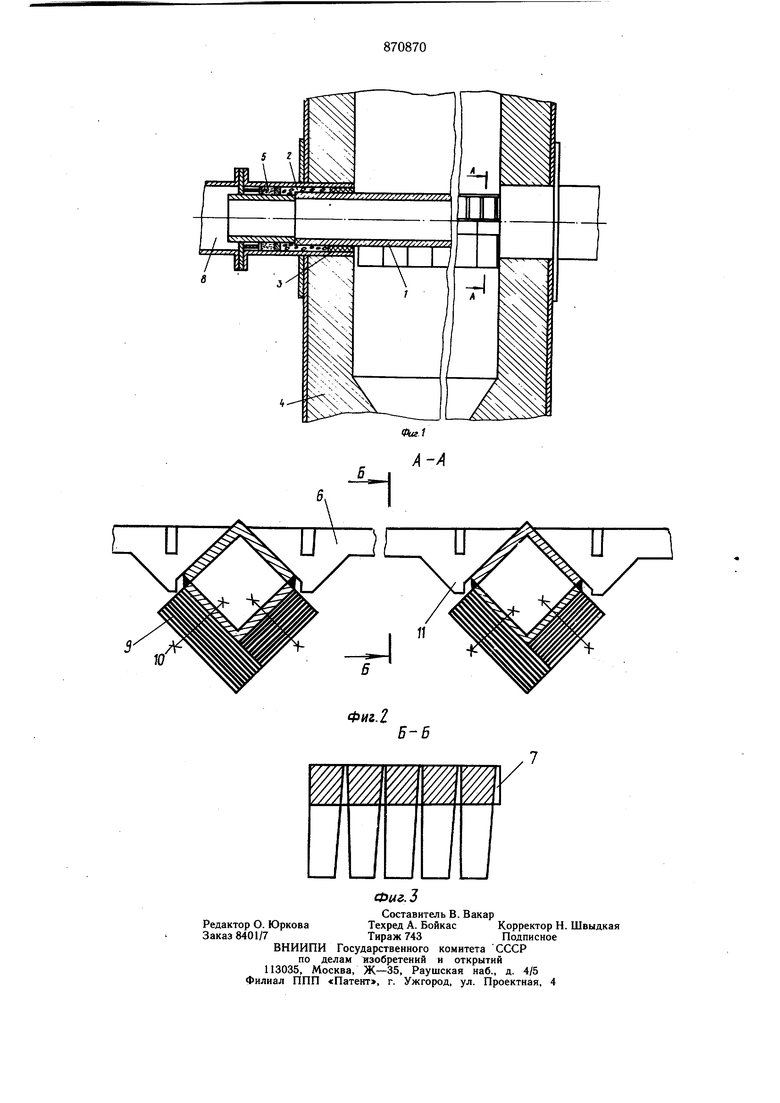

На фиг. 1 схематически изображена описываемая газораспределительная решетка, вертикальной разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Полые охлаждаемые воздухом балки 1 свободно размещены в опорах 2 на опорных седлах 3. Опоры 2 жестко установлены в корпусе 4 сушильного аппарата. Сальниковое уплотнение 5 между опорным седлом 3 и балкой 1 исключает возможность рыбива j ния теплоносителя из корпуса 4 сушильного аппарата. На балки 1 свободно уложены, колосники 6 (см. фиг. 2), постоянство зазора между которыми обеспечивается двумя выступами на одной из боковых поверхностей каждого колосника 6. Продувание балок 1 холодным воздухом, поступающим в них по патрубкам 8, обеспечивает теплоотвод от балок 1 и частично от колосников 6. Для уменьшения воздействия лучистого теплообмена нижняя поверхность балок 1 защищена легковесным шамотным кирпичом 9, укрепленным болтами 10 на поверхности балок 1. На концах нижней поверхности колосников 6 предусмотрены упорные выступы 11, предотвращающие провал колосников 6 под рещетку по причине неравномерной загрузки просущиваемым материалом. Колосники 6 выполнены таким образом, что угол наклона плоскости контактирования колосника 6 и балок 1 составляет 40-50°. При термическом удлинении колосника 6 происходит скольжение его торцовых граней по боковым поверхностям балок 1 и общее незначительное поднятие рабочей поверхности, сохраняюц1ей свою цельность и горизонтальность. Если угол контактирования колосника 6 и балки 1 больще 50°, то при нагревании воз можны заклинивание колосников 6 между опорными балками 1 и их поперечная деформация. При величине угла меньще 40° вследствие неоднородности качества поперхностей балок 1 и торцов колосника 6 и неравномерного распределения нагрузки по длине колосника 6 при изменениях температуры может происходить перемещение только одной торцовой грани. При этом один край колосника 6 опускается, с другой - приподнимается, образуя щель между собой и поддерживающей балкой 1, куда набираются мелкие частицы просушиваемого метариала, образуется застойная зона и ускоряется износ колосника 6. Чтобы поток теплоносителя не выбрасывал колосники 6 вверх, их конструкция предусматривает превышение веса колосника 6 над аэродинамическим напором, воздействующим на его нижнюю поверхность, на 10-200/0. Увеличенная площадь контактирования колосника 6 и охлаждаемой воздухом балки I почти по всей ширине балки 1 способствует более эффективному теплообмену от нагретых колосников 6. Конструкция решетки допускает стыковку любого количества колосников 6 по длине без нарушения полостности за счет угла наклона торца колосника 6 и боковой грани опорной балки и горизонтальной рабочей поверхности. Это дает возможность повысить прочность колосника 6 путем уменьшения его длины и соответственно удельную нагрузку на решетку и снизить его массу (до пределов, допускаюшихся условием ее превышения над аэродинамическим напором). Снижение массы облегчает работу по замене вышедшего из строя колосника б и сокрашает время, требующееся для его остывания. Операция по замене колосника 6 не потребует привлечения ремонтного персонала и может быть выполнена силами одного человека. Свободное размещение балок 1 в опорах 2 позволяет исключить при нагревании поперечную деформацию элементов конструкции, что повышает срок службы решетки и надежность в экспулатации. Формула изобретения Газораспределительная решетка преимущественно для сушилки кипящего слоя, содержащая колосники, перпендикулярно уложенные на опорные балки, отличающаяся тем, что, с целью повыщения надежности и срока службы решетки, а также снижения трудоемкости ремонтных работ, опорные поверхности балок и контактирующие с ними поверхности колосников расположены под углом 40-50° к горизонтальной плоскости, а на боковой и нижней сторонах колосников выполнены упорные выступы. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3420833, кл. 110-18, опублик. 1967. 2.Авторское свидетельство СССР № 558701, кл. F 26 В 17/10, 1975.

Авторы

Даты

1981-10-07—Публикация

1980-01-09—Подача