3

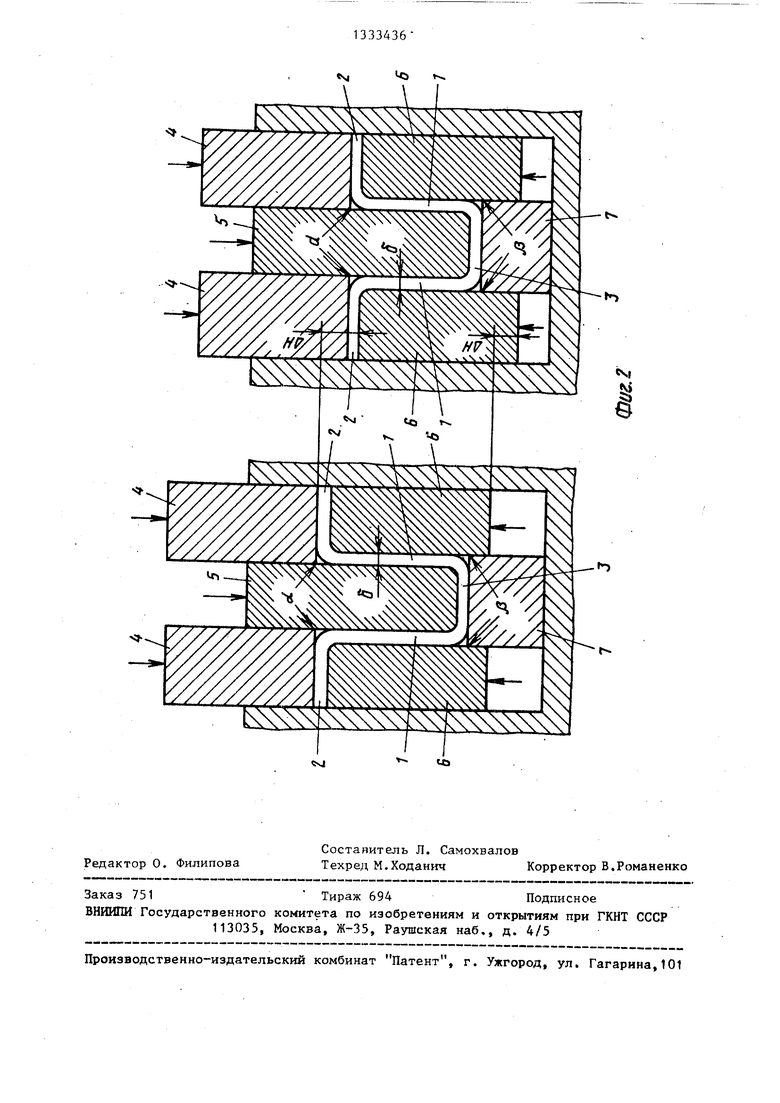

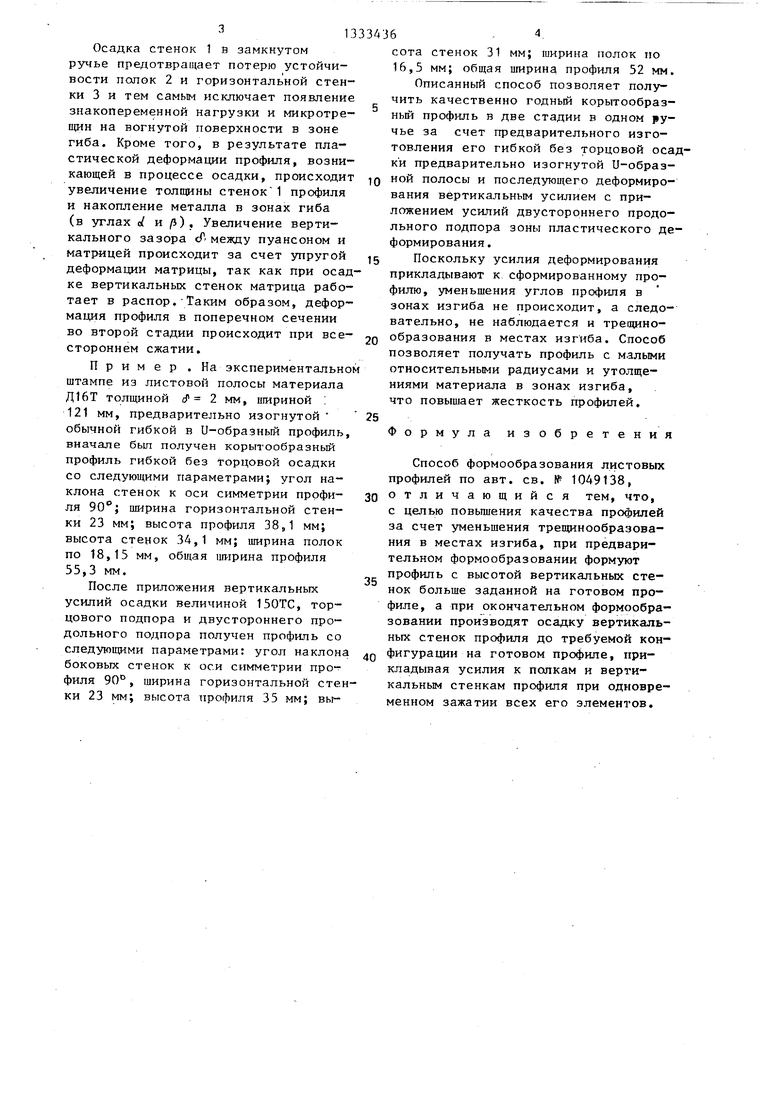

Осадка стенок 1 в замкнутом ручье предотвращает потерю устойчивости полок 2 и горизонтальной стенки 3 и тем самым исключает появление знакопеременной нагрузки и микротрещин на вогнутой поверхности в зоне гиба. Кроме того, в результате пластической деформации профиля, возникающей в процессе осадки, происходит увеличение толщины стенок 1 профиля и накопление металла в зонах гиба (в углах of и /i). Увеличение вертикального зазора сГ между пуансоном и матрицей происходит за счет упругой деформации матрицы, так как при осадке вертикальных стенок матрица работает в распор.-Таким образом, деформация профиля в поперечном сечении во второй стадии происходит при всестороннем сжатии.

Пример . На экспериментальном штампе из листовой полосы материала Д16Т толщиной 2 мм, шириной ; 121 мм, предварительно изогнутой обычной гибкой в и-образный профиль, вначале был получен корытообразный профиль гибкой без Торцовой осадки со следующими параметрами; угол наклона стенок к оси симметрии профиля ширина горизонтальной стенки 23 мм; высота профиля 38„1 мм; высота стенок 34,1 мм; ширина полок по 18,15 мм, общая ширина профиля 55,3 мм.

После приложения вертикальных усилий осадки величиной 150ТС, торцового подпора и двустороннего продольного подпора получен профиль со следующими параметрами: угол наклона боковых: стенок к оси симметрии профиля 90, ширина горизонтальной стенки 23 мм; высота профиля 35 мм; вы1333436

сота стенок 31 мм; ширина полок по 16,5 мм; общая ширина профиля 52 мм. Описанный способ позволяет получить качественно годньй корытообразный профиль в две стадии в одном ручье за счет предварительного изготовления его гибкой без торцовой осадки предварительно изогнутой U-образ10 ной полосы и последующего деформирования вертикальным усилием с приложением усилий двустороннего продольного подпора зоны пластического деформирования .

15 Поскольку усилия деформирования прикладывают к сформированному профилю, уменьшения углов профиля в зонах изгиба не происходит, а следо-

20

25

30

35

40

вательно, не наблюдается и трещино- образования в местах изгиба. Способ позволяет получать профиль с малыми относительными радиусами и утолщениями материала в зонах изгиба, что повышает жесткость профилей.

Формула изобретения

Способ формообразования листовых профилей по авт. св. № 1049138, отличающийся тем, что, с целью повышения качества профилей за счет уменьшения трещинообразова- ния в местах изгиба, при предварительном формообразовании формуют профиль с высотой вертикальных стенок больше заданной на готовом профиле, а при окончательном формообразовании производят осадку вертикальных стенок профиля до требуемой конфигурации на готовом профиле, прикладывая усилия к палкам и вертикальным стенкам профиля при одновременном зажатии всех его элементов.

вательно, не наблюдается и трещино- образования в местах изгиба. Способ позволяет получать профиль с малыми относительными радиусами и утолщениями материала в зонах изгиба, что повышает жесткость профилей.

Формула изобретения

Способ формообразования листовых профилей по авт. св. № 1049138, отличающийся тем, что, с целью повышения качества профилей за счет уменьшения трещинообразова- ния в местах изгиба, при предварительном формообразовании формуют профиль с высотой вертикальных стенок больше заданной на готовом профиле, а при окончательном формообразовании производят осадку вертикальных стенок профиля до требуемой конфигурации на готовом профиле, прикладывая усилия к палкам и вертикальным стенкам профиля при одновременном зажатии всех его элементов.

5 д

333436

«SJ ) Ь

«vj

Редактор 0. Филипова

Состаиитель Л. Самохвалов

Техред М.Ходанич Корректор В.Романенко

Заказ 751 Тираж 694Подписное

ВНИШШ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

to

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

| Способ изготовления замкнутых профилей коробчатого типа | 1987 |

|

SU1498577A1 |

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| Способ изготовления листовых профилей с отбортовками | 1984 |

|

SU1248690A1 |

| Способ изготовления профильных деталей | 1982 |

|

SU1172628A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ С ПРОДОЛЬНОЙ ГИБКОЙ ЕГО В ПРОЦЕССЕ ПРОФИЛИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

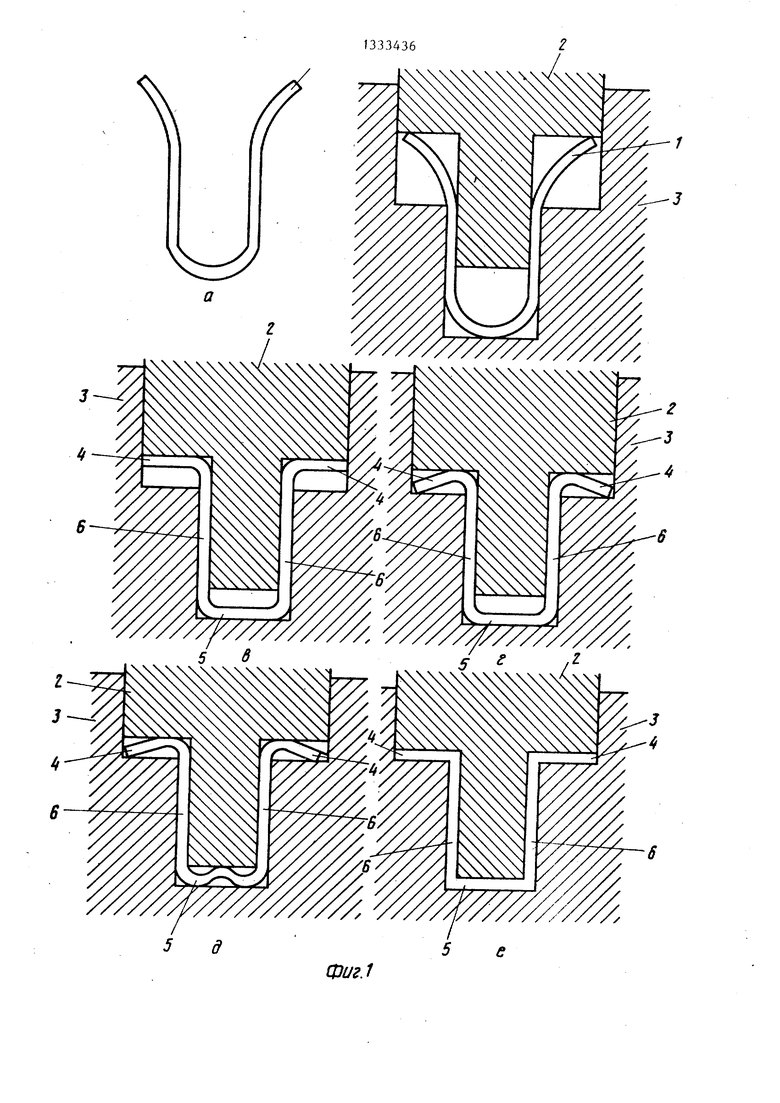

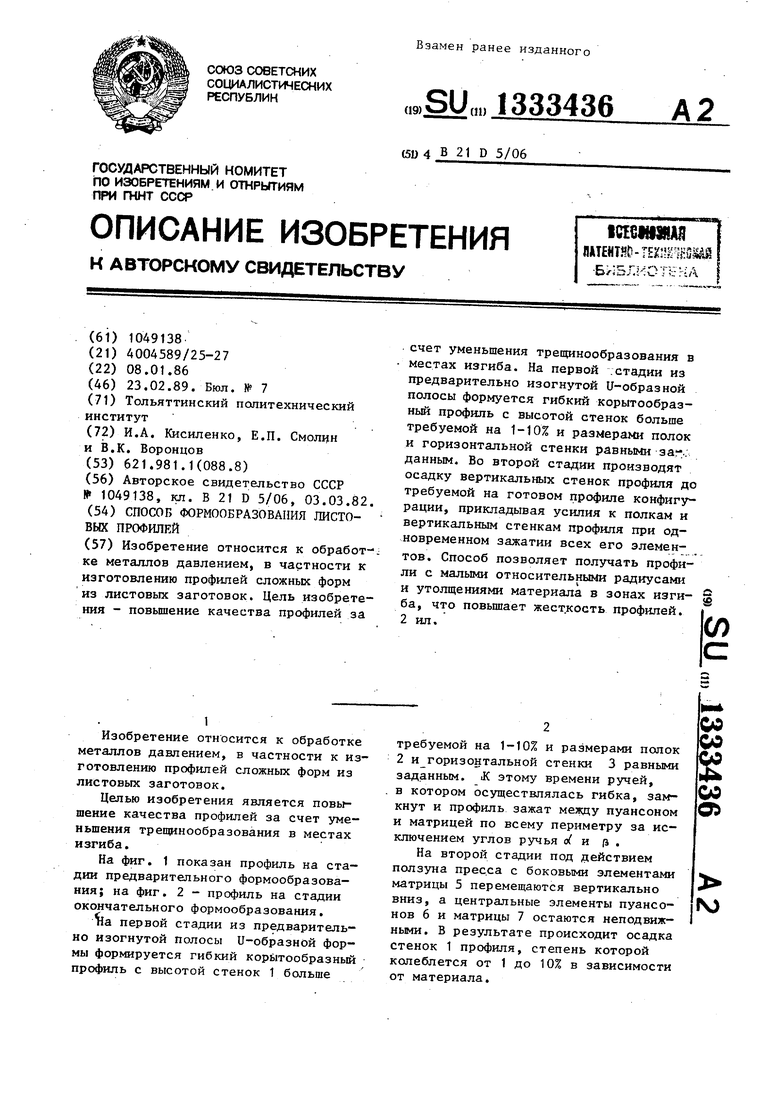

Изобретение относится к обработ-. ке металлов давлением, в частности к изготовлению профилей сложных форм из листовых заготовок. Цель изобретения - повьшение качества профилей за 1 Изобретение относится к обработке металлов давлением, в частности к изготовлению профилей сложных форм из листовых заготовок. Целью изобретения является повышение качества профилей за счет уменьшения трешинообразования в местах изгиба. На фиг. 1 показан профиль на стадии предварительного формообразования; на фиг. 2 - профиль на стадии окончательного формообразования. Tia первой стадии из предварительно изогнутой полосы и-образной формы формируется гибкий корытообразный профиль с высотой стенок 1 больше счет уменьшения трещинообразования в - местах изгиба. На первой .стадии из предварительно изогнутой U-образной полосы формуется гибкий корытообразный профиль с высотой стенок больше требуемой на 1-10% и размерами полок и горизонтальной стенки равными за-., данным. Во второй стадии производят осадку вертикальных стенок профиля до требуемой на готовом профиле конфигурации, прикладывая усилия к полкам и вертикальным стенкам профиля при одновременном зажатии всех его элементов. Способ позволяет получать профили с малыми относительными радиусами и утолщениями материала в зонах изгиба, что повьшает жесткость профилей. 2 ил. с б сл требуемой на 1-10% и размерами полок 2 и горизонтальной стенки 3 равными заданным. JC этому времени ручей, в котором осуществлялась гибка, замкнут к профиль зажат между пуансоном и матрицей по всему периметру за исключением углов ручья 0 и 3 . На второй стадии под действием ползуна пресса с боковыми элементами матрицы 5 перемещаются вертикально вниз, а центральные элементы пуансонов 6 и матрицы 7 остаются неподвижными. В результате происходит осадка стенок 1 профиля, степень которой колеблется от 1 до 10% в зависимости от материала. 00 СО 00 О) N)

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-30—Публикация

1986-01-08—Подача