Изобретение относится к обработке металлов давлением, в частности

к способам изготовления замкнутьк профилей коробчатого типа с элементами двойной толщины у кромок соприкасающихся полок деталей типа скребков питателей зеленой массы кррмо- приготовительных комплексов.

Цель изобретения - повышение качества замкнутыхЧ штучных профилей с отштампованными элементами на входе и выходе штучной заг-отовки за счет

повышения точности отформовки мест изгиба и обеспечения плотного прилегания соприкасающихся полок при по- пгт учном профилировании в профилеги- бочном агрегате.

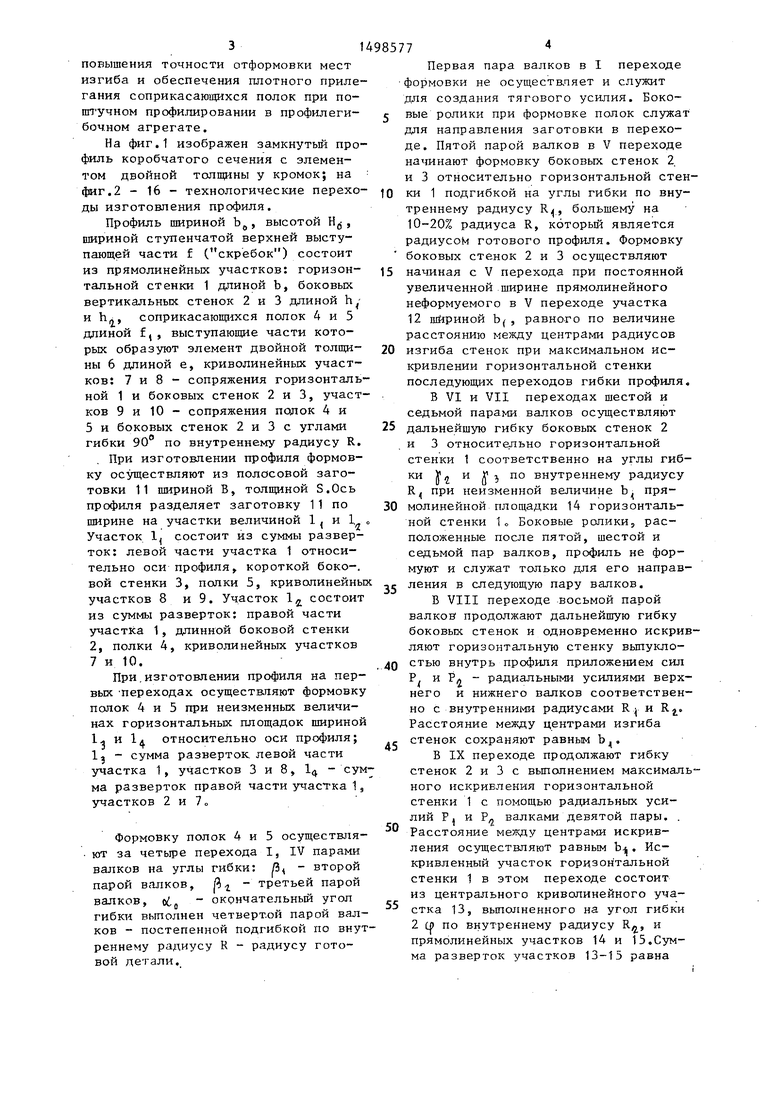

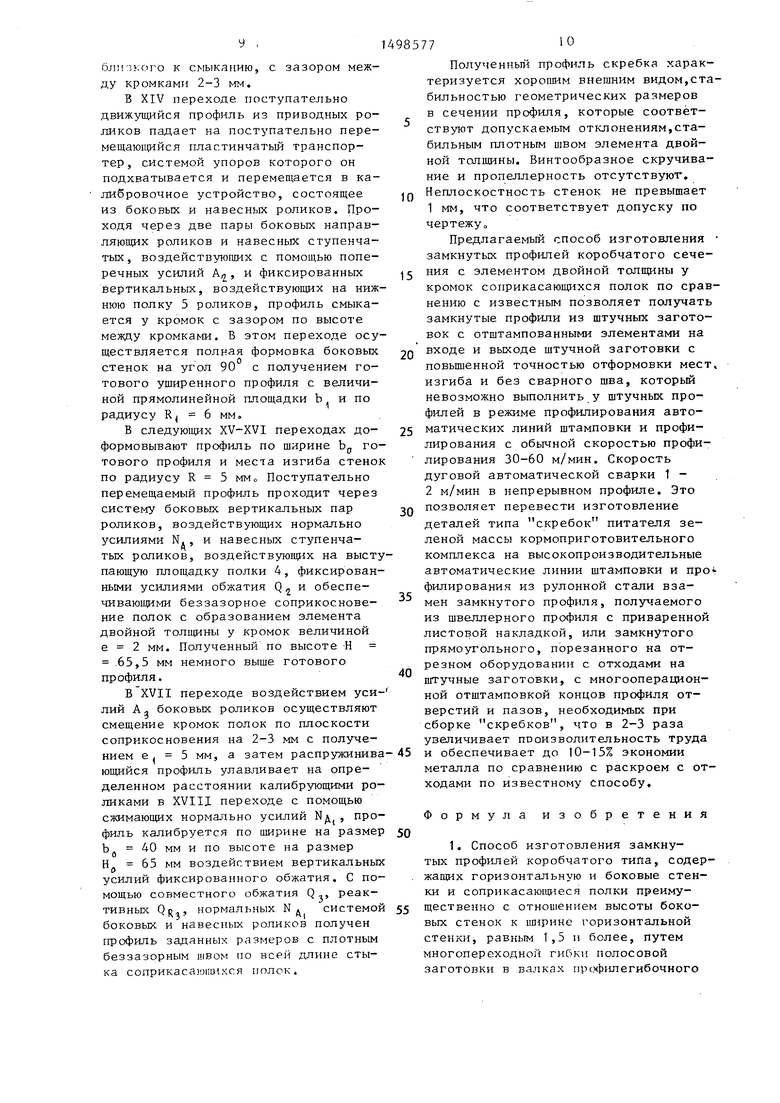

На фиг.1 изображен замкнутьй профиль коробчатого сечения с элементом двойной толщины у кромок; на фиг.2 - 16 - технологические переходы изготовления профиля.

Профиль шириной bj,, высотой HQ , шириной ступенчатой верхней выступающей части f (скребок) состоит из прямолинейных участков: горизонтальной стенки 1 длиной Ь, боковых вертикальных стенок 2 и 3 длиной и hx, соприкасаю1Щ1Хся полок 4 и 5 длиной f,, выступающие части которых образуют элемент двойной толщины 6 длиной е, криволинейных участков: 7 и 8 - сопряжения горизонтальной 1 и боковых стенок 2 и 3, участков 9 и 10 - сопряжения папок 4 и 5 и боковых стенок 2 и 3 с углами гибки ЭО по внутреннему радиусу R. При изготовлении профиля формовку осуществляют из полосовой заготовки 11 шириной В, толщиной S.Ocb профиля разделяет заготовку 11 по ширине на участки величиной 1 и I Участок 1( состоит из суммы разверток: левой части участка 1 относительно оси профиля, короткой боко-. вой стенки 3, полки 5, криволинейны участков 8 и 9. Участок 1 состоит из суммы разверток: правой части участка 1, длинной боковой стенки 2, полки 4, криволинейных участков 7 и 10.

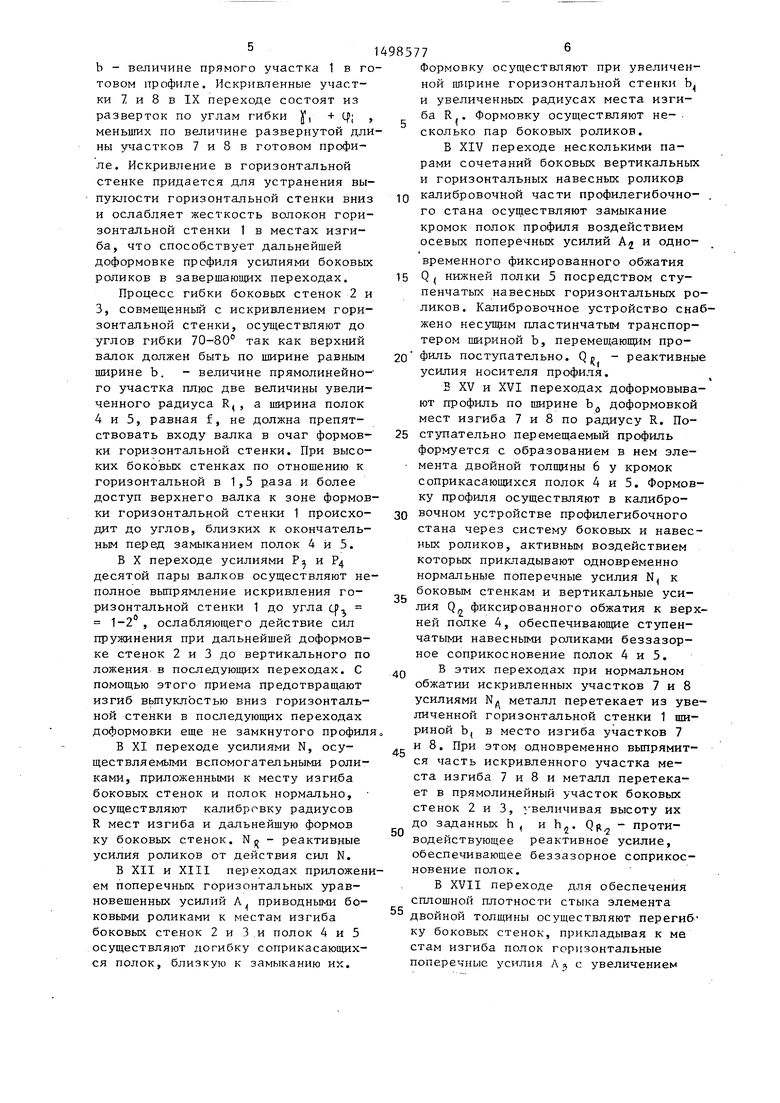

При,изготовлении профиля на первых Переходах осуществляют формовку полок 4 и 5 при неизменных величинах горизонтальных площадок шириной 1 и IA относительно оси профиля; 1 - сумма разверток левой части участка 1, участков 3 и 8, 1 - сумма разверток правой части участка 1, участков 2 и 7о

Формовку полок 4 и 5 осуществля- . ют за четыре перехода I, IV парами валков на углы гибки: B - второй парой валков, | - третьей парой валков, об окончательный угол гибки выполнен четвертой парой валков - постепенной подгибкор по внутреннему радиусу R - радиусу готовой детали.

Первая пара валков в I переходе формовки не осуществляет и служит для создания тягового усилия. Боковые ролики при формовке полок служат для направления заготовки в переходе. Пятой парой валков в V переходе начинают формовку боковых стенок 2 и 3 относительно горизонтальной стенки 1 подгибкой на углы гибки по внутреннему радиусу R, большему на 10-20% радиуса R, который является радиусом готового профиля. Формовку боковых стенок 2 и 3 осуществляют

начиная с V перехода при постоянной увеличенной ширине прямолинейного неформуемого в V переходе участка 12 шириной Ь(, равного по величине расстоянию между центрами радиусов

изгиба стенок при максимальном искривлении горизонтальной стенки последующих переходов гибки профиля.

В VI и VII переходах шестой и седьмой парами валков осуществляют

дальнейшую гибку боковых стенок 2 и 3 относительно горизонтальной стенки 1 соответственно на углы гибки у и У 1, по внутреннему радиусу R при неизменной величине Ъ. прямолинейной площадки 14 горизонтальной стенки 1о Боковые ролики, расположенные после пятой, шестой и седьмой пар валков, профиль не формуют и служат только для его направления в следующую пару валков.

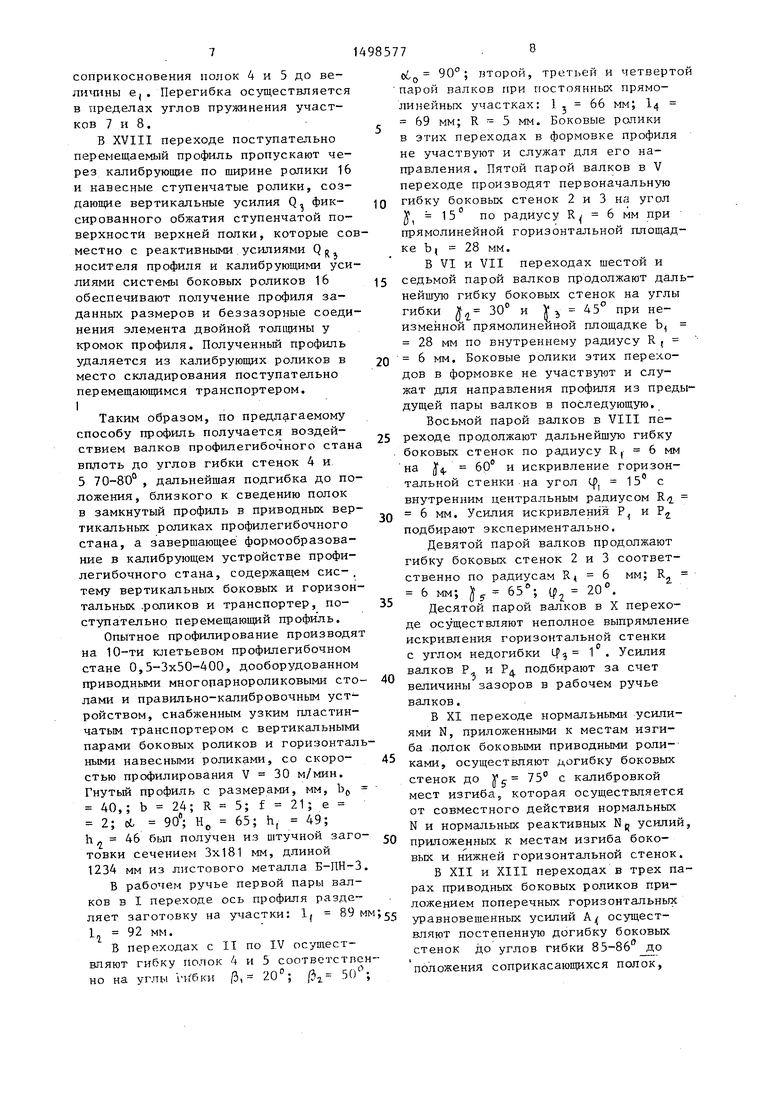

Б VIII переходе восьмой парой валкон продолжают дальнейшую гибку боковьсх стенок и одновременно искривляют горизонтальную стенку выпуклостью внутрь профиля приложением сил Р. и Р - радиальными усилиями верхнего и нижнего валков соответственно с внутренними радиусами R и Rj. Расстояние между центрами изгиба

стенок сохраняют равным Ь,.

В IX переходе продолжают гибку стенок 2 и 3 с вьшолнением максимального искривления горизонтальной стенки 1 с помощью радиальных усилий Р, и Р валками девятой пары. . Расстояние между центрами искривления осуществляют равным Ь. Искривленный участок горизонтальной стенки 1 в этом переходе состоит из центрального криволинейного участка 13, выполненного на угол гибки 2 и по внутреннему радиусу R, и прямолинейных участков 14 и 15.Сумма разверток участков 13-15 равна

b - величине прямого участка 1 в готовом профиле. Искрнкаенные участки 7 и 8 в IX переходе состоят из разверток по углам гибки jf, + ( , меньших по величине развернутой длины участков 7 и 8 в готовом профиле. Искривление в горизонтальной стенке придается для устранения выпуклости горизонтальной стенки вниз и ослабляет жесткость волокон горизонтальной стенки 1 в местах изгиба, что способ.ствует дальнейшей доформовке профиля усилиями боковьгх роликов в завершающих переходах.

Процесс гибки боковых стенок 2 и 3, совмещенньй с искривлением горизонтальной стенки, осуществляют до углов гибки 70-80° так как верхний валок должен быть по ширине равным ширине Ь. - величине прямолинейного участка плюс две величины увеличенного радиуса R,, а щирина полок 4 и 5, равная f, не должна препятствовать входу валка в очаг формовки горизонтальной стенки. При высоких боковых стенках по отношению к горизонтальной в 1,5 раза и более доступ верхнего валка к зоне формовки горизонтальной стенки 1 происходит до углов, близких к окончательным перед замыканием полок 4 и 5.

Б X переходе усилиями Р и Р4 десятой пары валков осуществляют неполное вьшрямление искривления горизонтальной стенки 1 до угла qi 1-2, ослабляющего действие сил пружинения при дальнейшей доформовке стенок 2 и 3 до вертикального по ложения в последующих переходах. С помощью этого приема предотвращают изгиб выпуклостью вниз горизонтальной стенки в последующих переходах доформовки еще не замкнутого профил

В XI переходе усилиями N, осуществляемыми вспомогательными роликами, приложенными к месту изгиба боковых стенок и полок нормально, осуществляют калибровку радиусов R мест изгиба и дальнейшую формов ку боковых стенок. N - реактивные усилия роликов от действия сил N.

В XII и XIII переходах приложенем поперечных горизонтальных уравновешенных усилий Л приводными боковыми роликами к местам изгиба боковых стенок 2 и 3 и полок 4 и 5 осуществляют хюгибку соприкасающихся полок, близкую к замыканию их.

Формовку осуществляют при увеличенной ширине горизонтальной стенки Ь и увеличенных радиусах места изгиба R.. Формовку осуществляют не- сколько пар боковых роликов.

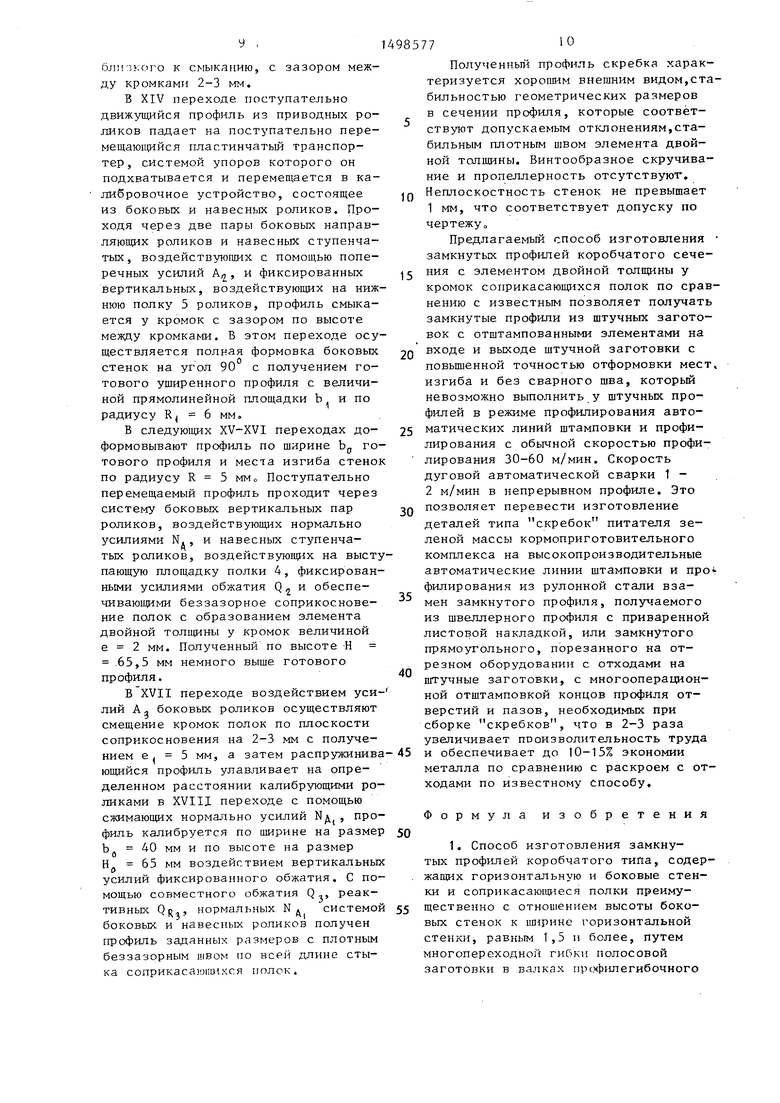

В XIV переходе несколькими парами сочетаний боковых вертикальных и горизонтальных навесных роликов

0 калибровочной части профилегибочно- , го стана осуществляют замыкание кромок полок профиля воздействием осевых поперечных усилий Aj и одновременного фиксированного обжатия

5 Q нижней полки 5 посредством ступенчатых навесных горизонтальных роликов. Калибровочное устройство снабжено несущим пластинчатым транспортером шириной Ъ, перемещающим про0 филь поступательно. Q | - реактивные усилия носителя профиля.

В XV и XVI переходах доформовыва- ют профиль по ширине Ь доформовкой мест изгиба 7 и 8 по радиусу R. По5 ступательно перемещаемый профиль

формуется с образованием в нем эле- мента двойной толщины 6 у кромок соприкасаюш11хся полок 4 и 5. Формовку профиля осуществляют в калибро0 вочном устройстве профилегибочного стана через систему боковых и навесных роликов, активным воздействием которых прикладывают одновременно нормальные поперечные усилия N к боковым стенкам и вертикальные уси-

5

0

5

ЛИЯ Q фиксированного обжатия к верхней полке 4, обеспечивающие ступенчатыми навесными роликами беззазорное соприкосновение полок 4 и 5.

В этих переходах при нормальном обжатии искривленных участков 7 и 8 усилиями N металл перетекает из увеличенной горизонтальной стенки 1 шириной Ь, в место изгиба участков 7 и 8. При этом одновременно выпрямится часть искривленного участка места изгиба 7 и 8 и металл перетекает в прямолинейный участок боковых стенок 2 и 3, увеличивая высоту их

50

до заданных h , и h

j. Qp - проти55

водействующее реактивное усилие, обеспечивающее беззазорное соприкосновение полок.

В XVII переходе для обеспечения сплошной плотности стыка элемента двойной толщины осуществляют перегиб ку боковых стенок, прикладывая к ме стам изгиба полок горизонтальные поперечные усилия Л ч с увелич-ением

соприкосновения полок 4 и 5 до ве- 6). Перегибка осуществляется в пределах углов пружинения участков 7 и 8.

В XVIII переходе поступательно перемещаемый профиль пропускают через калибрующие по ширине ролики 16 и навесные ступенчатые ролики, создающие вертикальные усилия Q, фик- сированного обжатия ступенчатой поверхности верхней полки, которые соместно с реактивными усилиями Q носителя профиля и калибрующими усилиями системы боковых роликов 16 обеспечивают получение профиля заданных размеров и беззазорные соеди нения элемента двойной тол1цины у кромок профиля. Полученный профиль удаляется из калибрующих роликов в место складирования поступательно перемещающимся транспортером. I

Таким образом, по предлагаемому способу профиль получается воздействием валков профилегибочного стан вплоть до углов гибки стенок 4 и 5 70-8 0° , дальнейшая подгибка до положения, близкого к сведению полок в замкнутый профиль в приводных вертикальных роликах профилегибочного стана, а завершающее формообразование в калибрующем устройстве профилегибочного стана, содержащем сиетему вертикальных боковых и горизонтальных -роликов и транспортер, по- ступательно перемещающий профиль.

Опытное профилирование производя на 10-ти ютетьевом профилегибочном стане 0,5-3x50-400, дооборудованном приводными многопарнороликовыми сто лами и правильно-калибровочным устройством, снабженным узким пластинчатым транспортером с вертикальными парами боковых роликов и горизонталными навесными роликами, со скоро- стью профилирования V 30 м/мин. Гнутьм профиль с размерами, мм, 40,; b 24; R 5; f 21; е

Ьо

2; Ы,

90«;

Н, 65; h. 49;

h „ 46 бып получен из штучной заго

товки сечением 3x181 мм, длиной 1234 мм из листового металла Б-ПН-3. В рабочем ручье первой пары валков в I переходе ось профиля разделяет заготовку на участки: Ij 89 мм

1 92 мм.

В переходах с II по IV осуществляют гибку полок 4 и 5 соответственно на углы гуг бки /3, 20 ; /3i 50 ;

498577

об

8

00° о

IQ гибки

второй, третьем и четвертой парой валков при постоянных прямолинейных участках; 1 , 66 мм; 1 69 мм; R 5 мм. Боковые ролики в этих переходах в формовке профиля не участвуют и служат для его направления. Пятой парой валков в V переходе производят первоначальную гибку боковых стенок 2 и 3 на угол J, 15 по радиусу R 6 мм при прямолинейной горизонтальной площадке Ь| 28 мм.

В VI и VII переходах шестой и седьмой парой валков продолжают дальнейшую гибку боковых стенок на углы

0

Q гибки

5

0 5

,30 и

Ь:

45 при не5

изменной прямолинейной площадке Ь, 28 мм по внутреннему радиусу R , 6 мм. Боковые ролики этих переходов в формовке не участвуют и служат для направления профиля из предыдущей пары валков в последующую.

Восьмой парой валков в VIII переходе продолжают дальнейшую гибку . боковых стенок по радиусу Rj 6 мм на J 60° и искривление горизонтальной стенки на угол Ц) 15 с внутренним центральным радиусом R/2. 0 6 мм. Усилия искривления Р и Р подбирают экспериментально.

Девятой парой валков продолжают гибку боковых стенок 2 и 3 соответственно по радиусам R 6 мм;

6 мм; X 65 , (f 20

0

15

2.

., 05- tfi-

Десятой парой валков в X переходе осуществляют неполное выпрямление искривления горизонтальной стенки с углом недогибки (з, , Усилия валков Р и Р. подбирают за счет величины зазоров в рабочем ручье валков.

В XI переходе нормальными усилиями N, приложенными к местам изгиба полок боковыми приводными роликами, осуществляют догибку боковых стенок до У5 75° с калибровкой мест изгиба, которая осуществляется от совместного действия нормальных N и нормальных реактивных Ng усилий, приложенных к местам изгиба боковых и нижней горизонтальной стенок.

В XII и XIII переходах в трех парах приводных боковых роликов приложением поперечных горизонтальных уравновешенных усилий А осуществляют постепенную догибку боковых стенок до углов гибки 85-86 до положения соприкасающихся полок.

.ого К смыканию, с зазором между кромками 2-3 мм,

В XIV переходе поступательно движущийся профиль из приводных роликов падает на поступательно перемещающийся пластинчатый транспортер, системой упоров которого он подхватывается и перемещается в калибровочное устройство, состоящее из боковьсх и навесных роликов. Проходя через две пары боковых направляющих роликов и навесных ступенчатых, воздействующих с помощью поперечных усилий , и фиксированных вертикальных, воздействующих на нижнюю полку 5 роликов, профиль смыкается у кромок с зазором по высоте мелоду кромками. В этом переходе осуществляется полная формовка боковых стенок на угол 90 с получением готового ущиренного профиля с величиной прямолинейной площадки b, и по

радиусу R( 6 мм,

В следующих XV-XV1 переходах до- формовывают профиль по ширине Ьр готового профиля и места изгиба стено по радиусу R 5 мм Поступательно перемещаемый профиль проходит через систему боковых вертикальных пар роликов, воздействующих нормально усилиями N,, и навесных ступенчатых роликов, вoздeйcтвyющIix на выступающую площадку полки 4, фиксированными усилиями обжатия Q и обеспечивающими беззазорное соприкосновение полок с образованием элемента двойной толщины у кромок величиной е 2 мм. Полученный по высоте -Н .65,5 мм немного выше готового профиля.

В XVII переходе воздействием усиЛИЙ А боковых роликов осуществляют смещение кромок полок по плоскости соприкосновения на 2-3 мм с получением е 5 мм, а затем распружинива ющийся профиль улавливает на определенном расстоянии калибрующими роликами в XVIIJ переходе с помощью сжимающих нормально усилий Ыд, профиль калибруется по ширине на размер

b 40 мм и по высоте на размер о

Н 65 мм воздействием вертикальных усилий фиксированного обжатия. С помощью совместного обжатия Q , реак

системой

тивных QR,, нормальных Нд боковых и навесных роликов получен профиль заданных размеров с плотным беззазорным швом по всей длине стыка соприкасаю1Ш1хся полок.

10

15

20

25

45 50

49857710

Полученньп профиль скребка характеризуется хорошим внешним видом,стабильностью геометрических размеров в сечении профиля, которые соответствуют допускаемым отклонениям,стабильным плотным швом элемента двойной толщины. Винтообразное скручивание и пропеллерность отсутствуют. Неплоскостность стенок не превышает 1 мм, что соответствует допуску по чертежу

Предлагаемый способ изготовления замкнутых профилей коробчатого сечения с элементом двойной толщины у кромок соприкасающихся полок по сравнению с известным позволяет получать замкнутые профили из штучных заготовок с отштампованными элементами на входе и выходе штучной заготовки с повьщ енной точностью отформовки мест, изгиба и без сварного шва, который невозможно выполнить у штучных профилей в режиме профилирования автоматических линий штамповки и профилирования с обьиной скоростью профилирования 30-60 м/мин. Скорость дуговой автоматической сварки 1 - 2 м/мин в непрерывном профиле. Это позволяет перевести изготовление деталей типа скребок питателя зеленой массы кормоприготовительного комплекса на высокопроизводительные автоматические линии штамповки и про филирования из рулонной стали взамен замкнутого профиля, получаемого из швеллерного профиля с приваренной листовой накладкой, или замкнутого прямоугольного, порезанного на отрезном оборудовании с отходами на штучные заготовки, с многооперацион- ной отщтамповкой концов профиля отверстий и пазов, необходимых при сборке скребков, что в 2-3 раза увеличивает производительность труда и обеспечивает до 10-15% экономии металла по сравнению с раскроем с отходами по известному Способу,

30

35

40

Формула изобретения

1, Способ изготовления замкнутых профилей коробчатого типа, содержащих горизонтальную и боковые стенки и соприкасающиеся полки преимущественно с отношением высоты боковых стенок к 1Ш1рине горизонтальной стенки, равным 1,5 и более, путем многопереходной гибки полосовой заготовки в валках прсх}зилегибочного

стана, при котором на первых переходах осуществляют формовку полок, а затем боковых стенок относительно горизонтальной стенки до сведения соприкасающихся полок с получением готового замкнутого профиля, отличающийся тем, что, с целью повьшения качества профилей с элементом двойной толщины у кром- ки соприкасающихся полок за счет повышения точности отформовки мест изгиба и обеспечения плотного прилегания соприкасающихся полок, формовку блоковых стенок осуществляют при постоянной увеличенной щирине прямолинейного участка горизонтальной стенки и увеличенном внутреннем радиусе изгиба участков сопряжения боковых и горизонтальной стенок,при этом в процессе гибки боковых стенок, до углов 70-80° изгибают горизонтальную стенку вьшуклостью внутр профиля, после чего осуществляют неполное вьшрямление валками горизо тальной стенки с получением незамкнутого профиля, дальнейшую дофор- мовку которого сначала осуществляют приложением нормальных усилий к местам изгиба боковых стенок и полок, осуществляя одновременно калибровку радиусов этих мест изгиба, затем приложением поперечных горизонтальных уравновещенных уси- , ЛИЙ к местам изгиба соприкасающихся

Q д 5

0

0

полок и одновременным фиксированным обжатием нижней полки производят замыкание соприкасающихся полок, после этого на последующих переходах доформовывают профиль по ширине с образованием элемента двойной толщины у кромок соприкасающихся полок, прикладывая одновременно нормальные поперечные усилия к боковым стенкам и вертикальные усилия фиксированного обжатия к верхней полке, затем прикладывают к местам изгиба полок горизонтальные встречно направленные усилия для создания перегиба боковых стенок в пределах угла пружинения, а на последнем переходе прикладывают вертикальные усилия фиксированного обжатия ступенчатой поверхности верхней полки с одновременным калибрующим обжатием боковых стенок с получением профиля заданных размеров.

2. Способ ПОП.1, отличающийся тем, что величина прямого участка нижней стенки в процессе гибких боковых стенок равна расстоянию между центрами радиусов изгиба стенок при максимальном искривлении горизонтальной стенки, а величина внутреннего радиуса изги- ба на 10-20% превышает радиус готовой детали по участкам сопряжения полок и стенок.

I-лере/од

«/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1349828A1 |

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299645A1 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления гнутых профилей с элементами двойной толщины на кромках | 1987 |

|

SU1488060A1 |

| Способ изготовления гнутых @ -образных профилей | 1985 |

|

SU1233983A1 |

Изобретение относится к обработке металлов давлением ,в частности, к способам изготовления замкнутых профилей коробчатого типа с элементами двойной толщины у кромок соприкасающихся полок деталей типа скребков, питателей массы кормоприготовительных комплексов. Цель изобретения - повышение качества профилей за счет повышения точности отформовки мест изгиба и обеспечения плотного прилегания соприкасающихся полок. На первых переходах осуществляют формовку полок, а затем боковых стенок при постоянной увеличенной ширине прямолинейного участка горизонтальной стенки и увеличенном внутреннем радиусе изгиба участков сопряжения боковых и горизонтальной стенок. При этом изгибают горизонтальную стенку выпуклостью внутрь с последующим выпрямлением ее и доформовкой профиля приложением нормальных усилий к местам изгиба боковых стенок и полок и приложением горизонтальных уравновешенных усилий к местам изгиба полок и фиксированного обжатия нижней полки. После этого прикладывают нормальные поперечные усилия к боковым стенкам и вертикальные усилия фиксированного обжатия к верхней полке. На последних переходах перегибают боковые стенки на угол пружинения и производят калибрующее обжатие боковых стенок. Способ исключает неплоскостность стенок. 1 з.п.ф-лы, 16 ил.

I-первход

Ш-перевод

Ш1-ле/7е/о

W- H-nepe- jcodbi

ri

I-переход

a- переход

Ш Ш-переходы

Шиг.1г

Составитель Л„Самохвалова Редактор А.Шандор Техред Л.Сердюкова

Заказ 4491/9

Тираж 693

ВНИИПИ Государственного, комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Щиг1В

Корректор М.Шароши.

Подписное

| Профили гнутые | |||

| Типовые технологические процессы изготовления | |||

| Ростов-на-Дону, НИИСТМ, РТМ 105-0- 210-83 | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

Авторы

Даты

1989-08-07—Публикация

1987-12-08—Подача