1127

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к способам электрохимико-механического пбли- рования торцовых поверхностей.

Целью изобретения является повышение точности и производительности обработки за счет того, что скорость роста и удаления окисной пленки в лйбой момент времени находятся в сое- тоянии динамического равновесия.

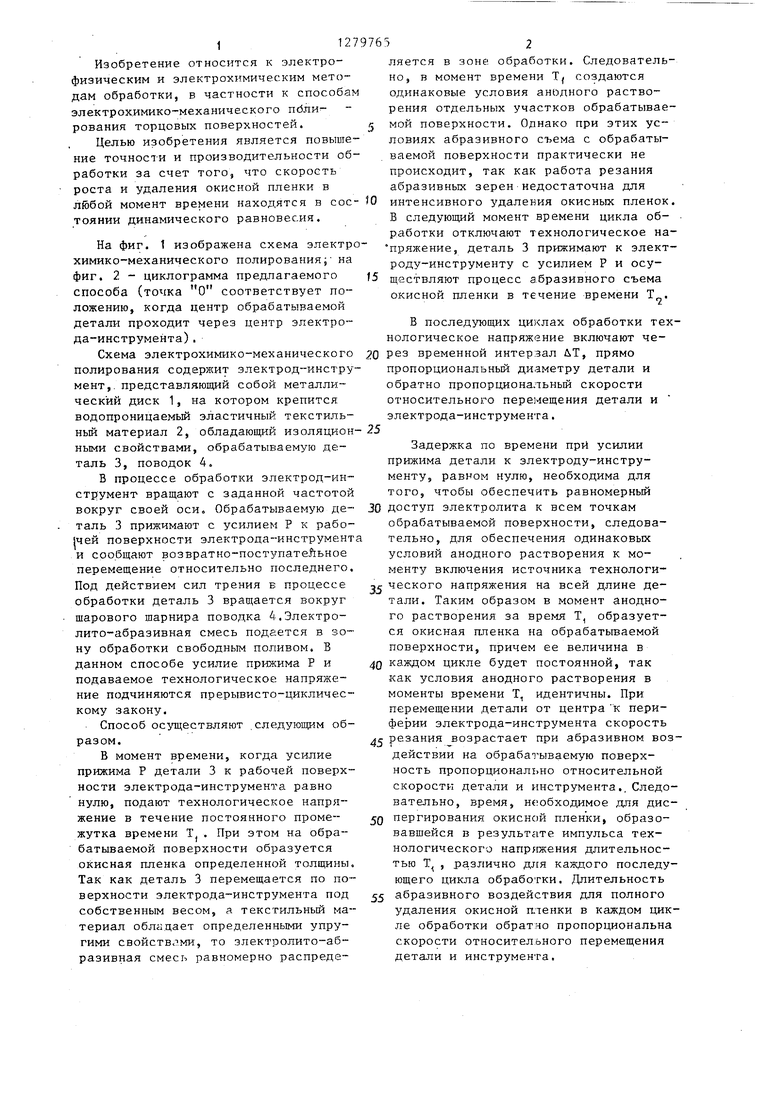

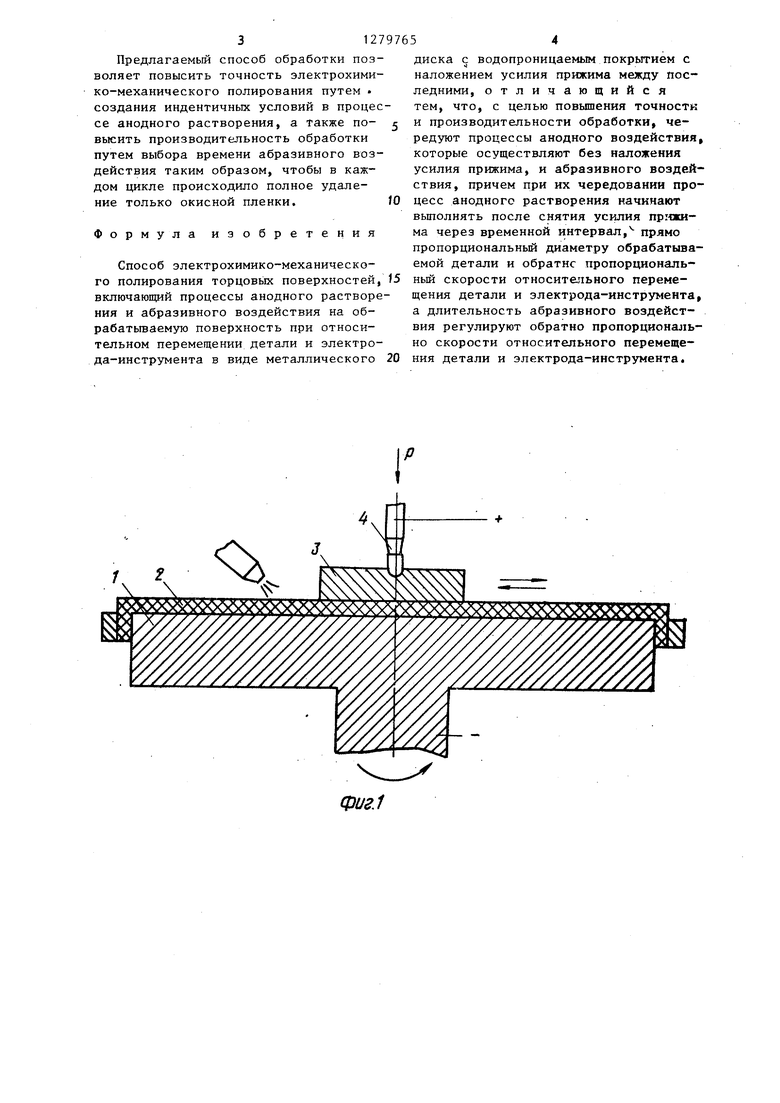

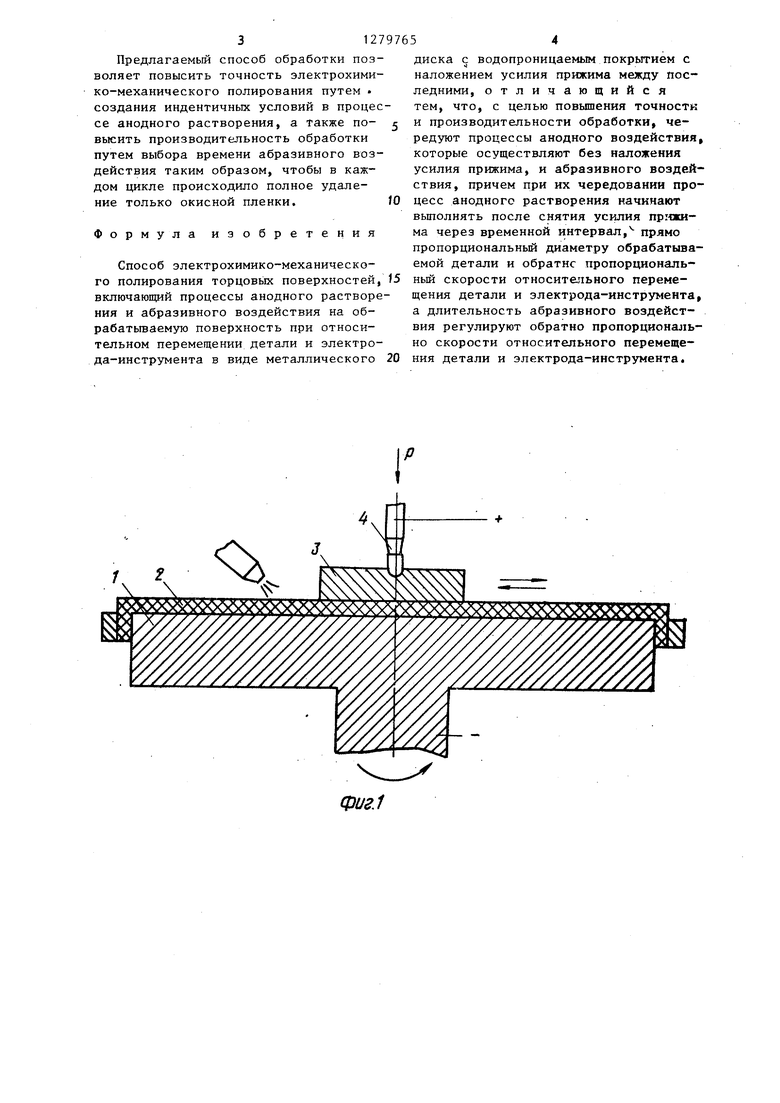

На фиг. 1 изображена схема электрохимико-механического полирования;- на фиг. 2 - циклограмма предлагаемого способа (точка О соответствует положению, когда центр обрабатываемой детали проходит через центр электрода-инструмента) ,

Схема электрохимико-механического полирования содержит электрод-инструмент,, представляющий собой металлический диск 1, на котором крепится водопроницаемьй эластичный текстильный материал 2, обладающий изоляцион- ными свойствами, обрабатываемую деталь 3, поводок 4.

В процессе обработки электрод-инструмент- вращают с заданной частотой вокруг своей оси. Обрабатываемую де- таль 3 прижимают с усилием Р к рабо- чей поверхности электрода-инструмент и сообщают возвратно-поступатеЛьное перемещение относительно последнего. Под действием сил трения в процессе обработки деталь 3 вращается вокруг шарового щарнира поводка 4.Электро- лито-абразивная смесь подается в зону обработки свободным поливом. В данном способе усилие прижима Р и подаваемое технологическое напряжение подчиняются прерывисто-циклическому закону.

Способ осуществляют , следующим образом.

В момент времени, когда усилие прижима Р детали 3 к рабочей поверхности электрода-инструмента равно нулю, подают технологическое напряжение в течение постоянного проме- жутка времени Т . При этом на обрабатываемой поверхности образуется окисная пленка определенной толщины. Так как деталь 3 перемещается по поверхности электрода-инструмента под собственным весом, а текстильный материал обладает определенными упругими свойствами, то злектролито-аб- разивная смесь равномерно распреде 2

ляется в зоне обработки. Следовательно, в момент времени Т( создаются одинаковые условия анодного растворения отдельных участков обрабатываемой поверхности. Однако при этих условиях абразивного съема с обрабатываемой поверхности практически не происходит, так как работа резания абразивных зерен недостаточна для интенсивного удаления окисных пленок В следующий момент времени цикла об- работки отключают технологическое на пряжение, деталь 3 прижимают к электроду-инструменту с усилием Р и осуществляют процесс а-бразивного съема окисной пленки в течение времени Т .

В последующих циклах обработки технологическое напряжение включают через временной интервал ДТ, прямо пропорциональньй диаметру детали и обратно пропорциональньй скорости относительного пере1 1ещения детали и электрода-инструмента.

Задержка по времени при усилии прижима детали к электроду-инструменту, равном нулю, необходима для того, чтобы обеспечить равномерный доступ электролита к всем точкам обрабатываемой поверхности, следовательно, для обеспечения одинаковых условий анодного растворения к моменту включения источника технологического напряжения на всей длине детали. Таким образом в момент анодного растворения за время Т, образуется окисная пленка на обрабатьгоаемой поверхности, причем ее величина в каждом цикле будет постоянной, так как условия анодного растворения в моменты времени Т, идентичны. При перемещении детали от центра к периферии электрода-инструмента скорость резания возрастает при абразивном воздействии на обрабатываемую поверхность пропорционал1 но относительной скорости детали и инструмента., Следовательно, время, необходимое для диспергирования окисной пленки, образовавшейся в результате импульса технологического напр жения длительностью Т. , различно для каждого последующего цикла обработки. Длительность абразивного воздействия для полного удаления окисной пленки в каждом цикле обработки обратно пропорциональна скорости относительного перемещения детали и инструмента.

Предлагаемый способ обработки позволяет повысить точность электрохими- ко-механического полирования путем создания индентичных условий в процессе анодного растворения, а также по- высить производительность обработки путем выбора времени абразивного воздействия таким образом, чтобы в каждом цикле происходило полное удаление только окисной пленки.

Формула изобретени Способ электрохимико-механическо10

диска с водопроницаемым покрытием с наложением усилия прижима между пос ледними, отличающийся тем, что, с целью повышения точност и производительности обработки, чередуют процессы анодного воздействи которые осуществляют без наложения усилия прижима, и абразивного воздей ствия, причем при их чередовании пр цесс анодного растворения начинают вьтолнять после снятия усилия прижи ма через временной интервал, прямо пропорциональный диаметру обрабатыв емой детали и обратно пропорциональVjllLfL, JJ ICrv 1 1 j.rn-iri.. ..-- полирования торцовых поверхностей, 15 ный скорости относитепьного перемевключающий процессы анодного растворения и абразивного воздействия на об- рабатьгеаемую поверхность при относительном перемещении детали и электрода-инструмента в виде металлического 20

щения детали и электрода-инструмент а длительность абразивного воздействия регулируют обратно пропорционал но скорости относительного перемещения детали и электрода-инструмента.

диска с водопроницаемым покрытием с наложением усилия прижима между последними, отличающийся тем, что, с целью повышения точности и производительности обработки, чередуют процессы анодного воздействия, которые осуществляют без наложения усилия прижима, и абразивного воздействия, причем при их чередовании процесс анодного растворения начинают вьтолнять после снятия усилия прижима через временной интервал, прямо пропорциональный диаметру обрабатываемой детали и обратно пропорциональный скорости относитепьного перемещения детали и электрода-инструмента, а длительность абразивного воздействия регулируют обратно пропорционально скорости относительного перемещения детали и электрода-инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1247203A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Способ электрохимико-механического полирования | 1984 |

|

SU1222446A1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| Способ электрохимикомеханического полирования | 1985 |

|

SU1333488A1 |

| Устройство для электрохимико-механического полирования | 1985 |

|

SU1255327A1 |

| Способ электрохимико-механического полирования шаров | 1984 |

|

SU1222447A1 |

| Устройство для электрохимико-механического полирования | 1984 |

|

SU1187939A1 |

| Способ электрохимического хонингования фасонных поверхностей | 1986 |

|

SU1425004A1 |

Изобретение относится к области электрообработки, в частности к электрохимико-механическому полированию, -и позволяет повысить точность и производительность обработки за счет того, что скорость роста и удаление окисной пленки в любой момент времени находятся в состоянии динамического равновесия. Это условие обеспечивается посредством чередова-. ния процессов анодного растворения без наложения усилия прижима между деталью и электродом-инструментом и абразивного воздействия с наложением упомянутого усилия, причем процесс анодного растворения производят через временной интервал, прямо пропорциональный диаметру обрабатываемой детали и обратно пропорциональный скорости относительного перемещения детали и электрода-инструмента. 2 ил. (Л с ю Ч Од СЛ

Фl/г.f

-

т

ff

7i

ф1/е.2

Составитель Р.Никматулин Редактор Э.Слиган Техред Л.Сердюкова Корректор С.Шекмар

Заказ 7000/11 Тираж 1001 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

т,

--3

Тг

7

Г4

ш-

| Станок для электрохимического полирования поверхностей детали | 1976 |

|

SU577111A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-30—Публикация

1983-07-08—Подача