Изобретение относится к области комбинированных методов обработки и может быть использовано в технологии финишной обработки металлов.

Целью изобретения является повышение качества и увеличение производительности обработки.

Поставленная цель достигается путем обеспечения равновесия между скоростями роста и съема окисной пленки с поверхности детали независимо от кинематических параметров обработки за счет поддержания скорости течения электролита в зоне обработки пропорционально скорости относительного перемещения катода-инструмента и детали, для чего устройство снабжено центробежным регулятором Подачи электролита в зону обработки.

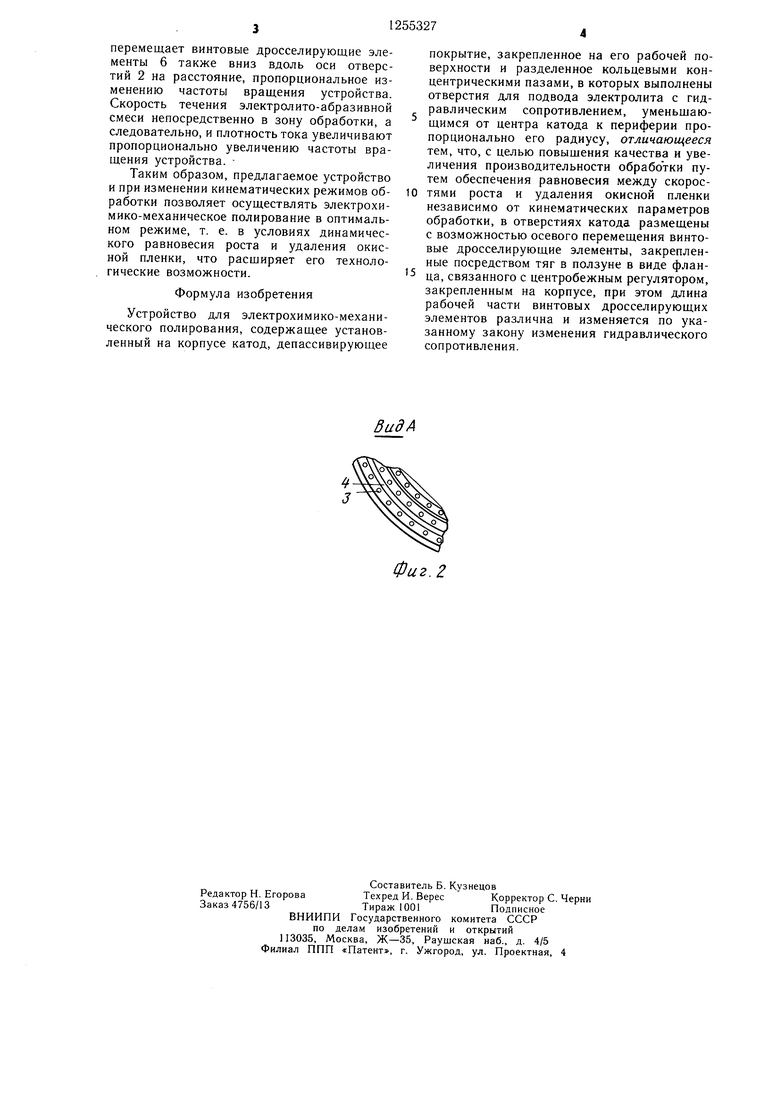

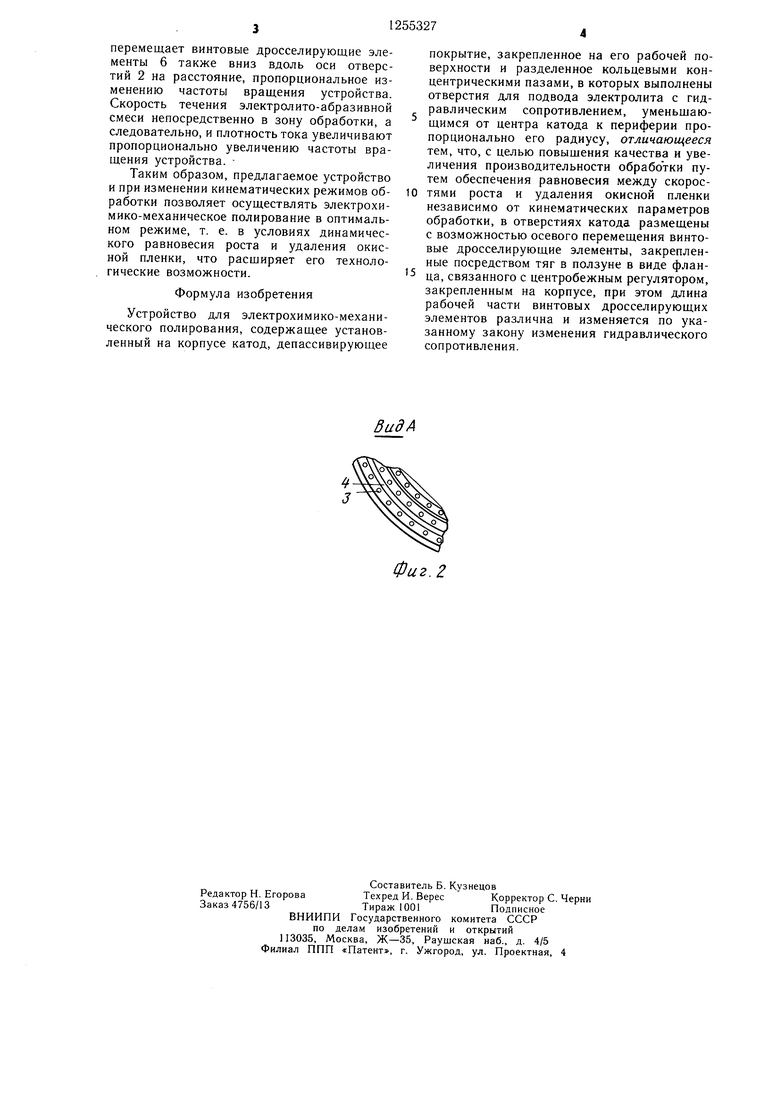

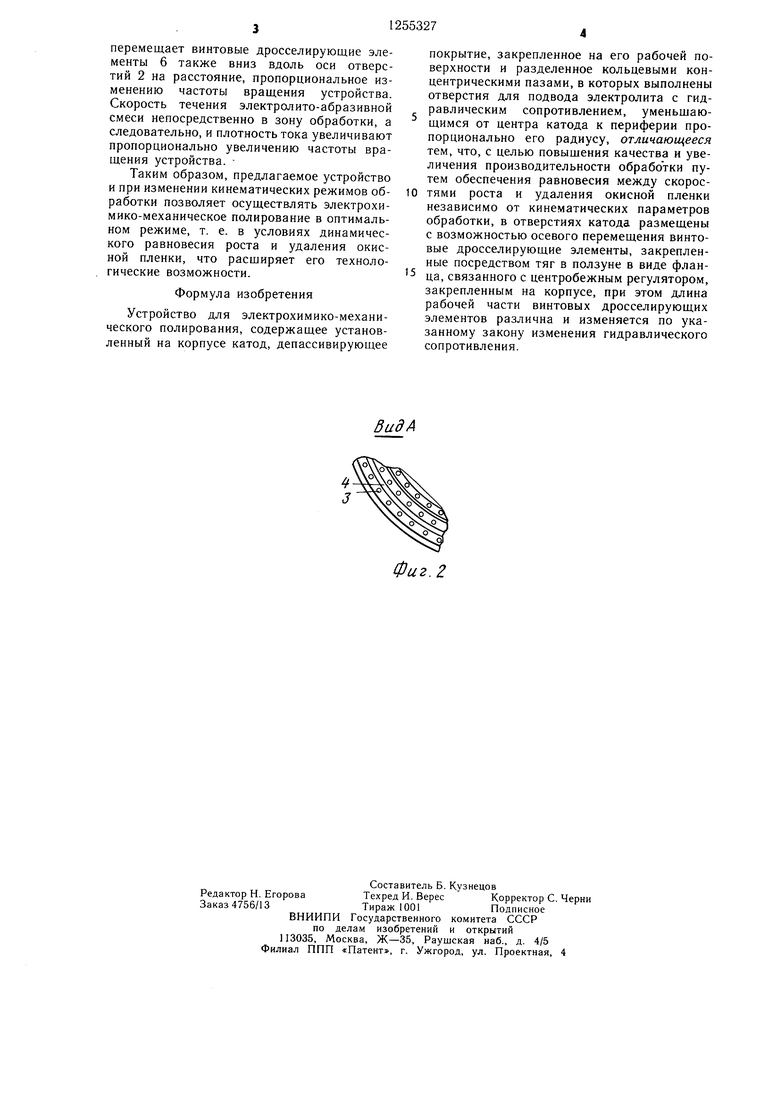

На фиг. 1 схематично изображено устройство для электрохимико-механического полирования; на фиг. 2 - вид А на фиг. 1.

Устройство содержит плоский металлический катод 1, в котором выполнены отверстия 2 и 3 для подвода электроли- то-абразивной суспензии, депассивирую- щее покрытие 4, закрепленное на рабочей поверхности катода 1 и разделенное кольцевыми концентричными пазами 5, винтовые дросселирующие элементы б, установленные в отверстиях 2 катода 1 с возможностью осевого перемещения, тяги 7, жестко соединенные посредством перфорированной пластины 8 противоположным концом с ползуном 9 в виде фланца, рычаги 10 и 11, имеющие щарнирное соединение между собой, а также с ползуном 9 и валом привода 12, грузы 13, пружину 14, корпус катода 15, имеющий жесткую связь с валом привода 12 и разъемное герметичное соединение посредством винтов 16 с катодом 1, подпорную камеру 17, образованную поверхностями ползуна 9, катода 1 и корпуса 15, уплотнения 18, кольцевую камеру 19, установленную на неподвижных элементах станка, отверстия в кожухе 20, уплотнения 21, входной штуцер 22, обрабатываемую деталь 23, установленную в обойме 24, поводок 25.

Предлагаемое устройство для электрохимико-механического полирования работает следующим образом.

Валу привода 12 сообщают вращение с заданной частотой. От вала 12 через корпус 15 вращение передают катоду 1. Кроме этого, вращение от вала привода 12 передают регулятору скорости, включающему в себя грузы 13, пружину 14, установленную на валу 12, рычаги 10 и II, шар- нирно соединенные между собой, а также с ползуном 9 и валом привода 12. Катод 1 и ползун 9, вращающиеся синхронно с заданной частотой, кроме этого связаны между собой дросселирующими элементами 6, установленными в отверстиях 2 катода 1 с возможностью осевого перемещения, и тягами 7, соединенными жестко одним концом дросселирующими элементами 6, а другим концом - с ползуном 9 посредством пер- форированной пластины 8.

Обрабатываемую деталь 23, закрепленную в обойме 24, с заданным усилием прижимают поводком 25, являющимся также то- коподводом, к рабочей поверхности устройства. В процессе обработки деталь 23 совер0 щает возвратно- юступательное перемещение по рабочей 1юверхности предлагаемого устройства. Кроме этого, под действием сил трения обойма 24 с деталью 23 вращается вокруг оси поводка 25. Электролито-аб- разивную смесь от нагнетающей магистрали через входной щтуцер 22, кольцевую камеру 19, отверстия 20 подают в подпорную камеру 17, и через систему отверстий 2 и 3 в катоде - в зону обработки. Уплотнения 18 и 21 предупреждаQ ют вытекание электролита из кольцевой 19 и подпорной 17 камер. Затем включают источник техно:1огического напряжения, положительный гшлюс KOTOpoj o подключен к поводку 25, а отрицательный - к катоду . Длина рабочих частей винтовых дрос5 солирующих элементов 6, т. е. тех участков, которые находятся в отверстиях 2 катода 1 в момент обработки, выполнена изменяющейся от центра к периферии предлагаемого устройства обратно пропорционально радиусу катода. Такое соотнощение позволяет изменять скорость течения электролита в зоне обработки вдоль радиуса рабочей части устройства прямопропорционально скорости относительного перемещения детали и инструмента.

5 Разделе ие депассивирующего покрытия 4 кольцевыми концентричными пазами 5 способствует более четкому согласованию этих скоростей. Значит плотность тока, определяющая скорость роста окисной пленки, изменяется прямо пропорционально скорости

0 относительного перемещения детали и рабочей части предлагаемого устройства, которая, в свою очередь, определяет скорость механического диспергирования, т. е. скорости роста и удаления окисной пленки находятся в состоянии динамического равновесия. Выполнение электролитоподводяще- го канала на дросселирующих элементах в виде спирали необходимо для у.меньщения размеров устройства. Для упрощения расчета режимов обработки сечение отверстий 3

Q равно проходному сечению винтового канала в дросселирующих элементах 6. При изменении кинематических параметров обработки, например увеличении частоты вращения устройства, под действием центробежных сил грузы 13, перемещаясь в радиальном на5 правлении от оси устройства, через рычаги 10 и 11 перемещают ползун 9 вниз вдоль оси устройства, преодолевая сопротивление пружины 14. Ползун 9, воздействуя на тяги 7,

0

перемещает винтовые дросселирующие элементы 6 также вниз вдоль оси отверстий 2 на расстояние, пропорциональное изменению частоты вращения устройства. Скорость течения электролито-абразивной смеси непосредственно в зону обработки, а следовательно, и плотность тока увеличивают пропорционально увеличению частоты вращения устройства.

Таким образом, предлагаемое устройство и при изменении кинематических режимов обработки позволяет осуществлять электрохи- мико-механическое полирование в оптимальном режиме, т. е. в условиях динамического равновесия роста и удаления окис- ной пленки, что расширяет его технологические возможности.

Формула изобретения

Устройство для электрохимико-механи- ческого полирования, содержащее установленный на корпусе катод, депассивирующее

покрытие, закрепленное на его рабочей поверхности и разделенное кольцевыми концентрическими пазами, в которых выполнены отверстия для подвода электролита с гидравлическим сопротивлением, уменьщаю- щимся от центра катода к периферии пропорционально его радиусу, отличающееся тем, что, с целью повыщения качества и увеличения производительности обработки путем обеспечения равновесия между скоростями роста и удаления окисной пленки независимо от кинематических параметров обработки, в отверстиях катода размещены с возможностью осевого перемещения винтовые дросселирующие элементы, закрепленные посредством тяг в ползуне в виде фланца, связанного с центробежным регулятором, закрепленным на корпусе, при этом длина рабочей части винтовых дросселирующих элементов различна и изменяется по указанному закону изменения гидравлического сопротивления.

дидА

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1338987A1 |

| Способ электрохимикомеханического полирования | 1985 |

|

SU1333488A1 |

| Электрод- инструмент для электрохимико-механического полирования | 1988 |

|

SU1583233A1 |

| Способ электрохимикомеханического полирования | 1983 |

|

SU1279765A1 |

| Устройство для электрохимико-механического полирования | 1984 |

|

SU1187939A1 |

| Способ электрохимико-механического полирования шаров | 1984 |

|

SU1222447A1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

| Способ электрохимико-механического полирования | 1984 |

|

SU1222446A1 |

| Устройство для электрохимикомеханического полирования | 1984 |

|

SU1232405A1 |

Изобретение позволяет повысить качество обрабатываемой поверхности и увеличить нроизводительность обработки за счет обеспечения равновесия между скоростями роста и съема окисной пленки на обрабатываемой поверхности. Это достигается поддержанием скорости электролита в зоне обработки пропорциональной скорости относительного перемещения детали и катода- инструмента, для чего устройство снабжено центробежным регулятором подачи электролита. Устройство содержит перфорированный катод 1, в отверстиях 2 которого размещены с возможностью осевого перемещения винтовые дросселирующие элементы 6, закрепленные жестко на ползуне 9. Ползун соединен с центробежным регулятором, выполненным в виде грузов 13 и закрепленных шарнирно рычагов 10 и 11. Причем высота элементов 6 изменяется от центра катода к периферии обратно пропорционально его радиусу. При изменении, например при увеличении, частоты вращения катода грузы 13 под действием центробежных сил увеличивают свой радиус вращения и, сжимая пружину 14, перемещают ползун 9 с элементами 6 вниз, что приводит к увеличению подачи электролита по отверстиям 2. 2 ил. I/ со л ю ел ел со ND it

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1985-03-04—Подача