и

к

СП

Иаобретение относится к электрохи ническому хонингованию фасонных по верхностей.

Цель изобретения повышение про- изводительности и точности обработки |за счет поддержания постоянной степе и депассивации обрабатываемой поверх |ности.

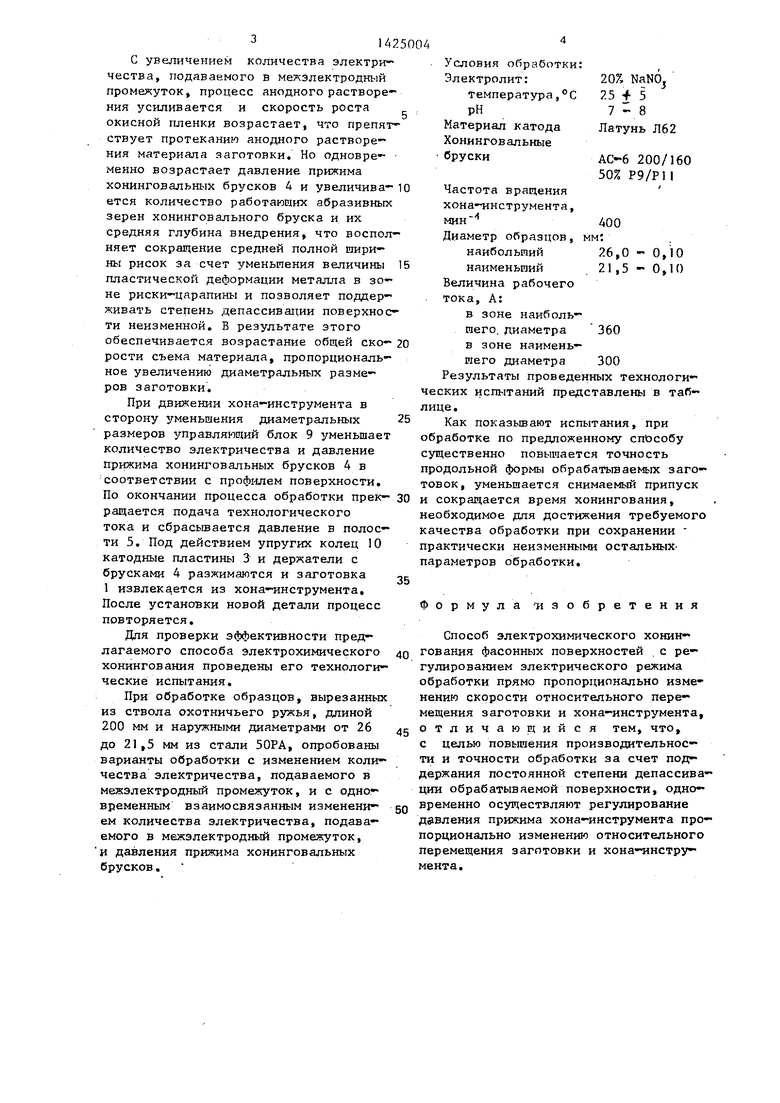

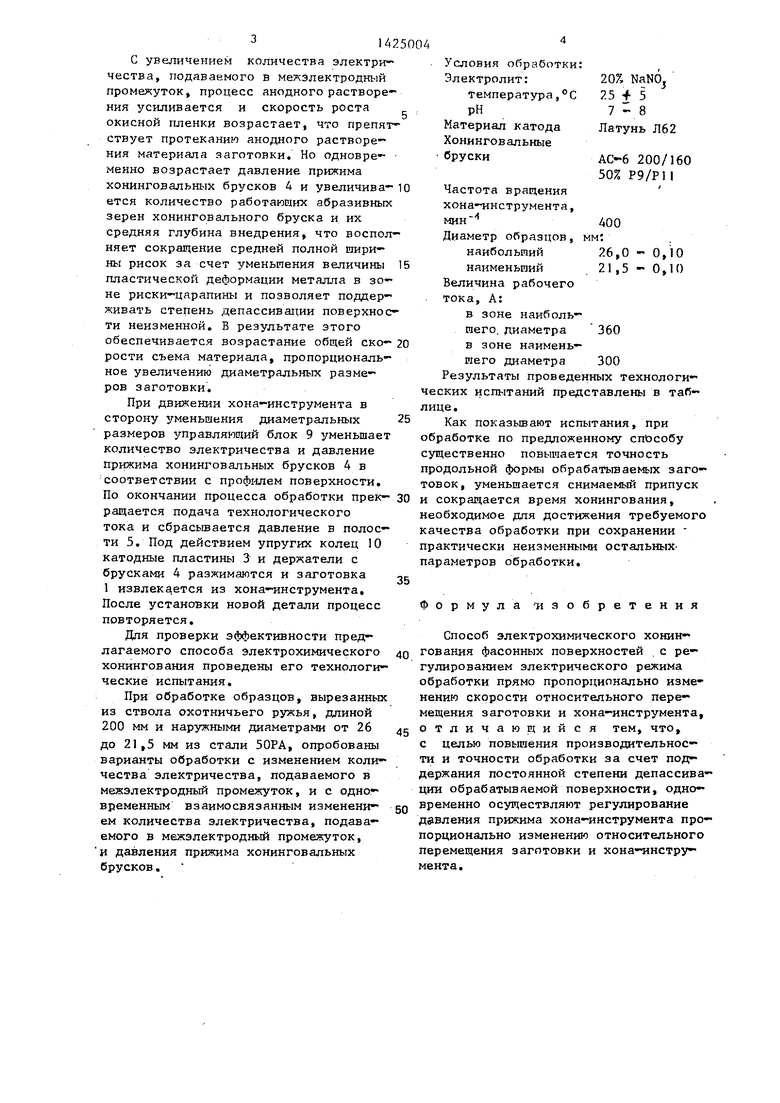

I На чертеже изображена схема осу Ь;ествления предложенного способа электрохимического хонингования фа- {СОННЫХ поверхностей.

j Обрабатываемая заготовка 1, имеющая наружн гю фасонную поверхность в процессе обработки расположена внут ри корпуса 2 хона- инструмента. В ра- диадьных пазах корпуса 2 расположе°- ны катодные пластины 3 и держатели с хонинговальнь ми брусками 4, для под-- жима которых в обрабатываемой поверхности выполнена полость 5, образо- - ванная эластичной мембраной 6 и кожухом 7. ПодБОд рабочей среда, например сжатого воздуха или электролита, в полость 5 произведен посредством рв йукционного клапана 8 и управляющего блока 9, Катодные пластины 3 и держа |Тели с .брусками 4 подпружинены на возврат упругими кольцами 10. Для рбеспечеиия гарантированного межэлект родного зазора на катодных пластинах установлены изоляторы 1 1. Подвод биологического.тока от источника 12 литания осз счествлен с помощью токове- дущих шин 13 и стержней 14.

Сущность способа заключается в следующем.

При электрохимическом хонинговании осуществляется анодное растворение материала с образова1шем на его по- верхности окисной пленки, которая периодически частично удаляется под воздействием абразивного инструмента,, Толрдана и скорость роста окисной пленки зависят от электрического ре°- жима обработкиS а степень депассива- ции поверхности от количества и средней полной ширины рисок-царапин,остав- ляемых абразивными зернами. Наиболее эффективное осуществление электрическо го хонингования возможно при согласовании анодной и абразивной составляющ.их процесса, когда скорость роста окис

ной пленки равна скорости ее удаления..

При электрохимическом хонинговании фасоп1-1ых поверхностей скорость отио сительного перемещения инструмента и заготовки периодически изменяется.

g .

В то же время необходимо обеспечить удаление по всей длине заготовки равномерного, минимально возможного по- величине для достижения требуемого качества обработки припуска, Тс.е, скорость съема материала заготовки должна быть прямо пропорциональна из менению диаметральных размеров или скорости относительного перемещения заготовки и хона-инструмента,

В известном способе обработки это обеспечивают за счет соответству- юш.его изменения количества электри- чества, подаваемого в межэлектродный промежуток. Но это приводит к превышению скорости роста окисной пленки над скоростью ее диспергирования, к рассогласованию анодной и абразивн ой составляющих процесса и к изменению скорости сьема материала за счет того, что с увеличением скорости резания-царапания, происходят уменьшение величины пластической деформации металла абразивными зернами хона- бруска и сокращение средней полной с учетом навалов ширины и числа рисок. Поэтому одновременно с регулированием количества электричества изменяют давление прижима хонинговальных брусков. При этом изменяются количество и средняя ширина рисок от абразив- ньгх зерен, а следовательно, и степень депассивации обрабатываемой поверхности. Величину изменения давления прижима брусков рассчитывают из условия поддержания постоянной сте- пени депассивации поверхности.

Процесс обработки осуп;ествляется следующим образом.

Во время хонингования держатели с хонинговальными брусками 4 и катодные пластины 3 через изоляторы 11 посредством давления рабочей среды в полости 5 через эластичную мембра- ну 6 поджимаются к Поверхности заготовки. От источника 12 питания к зоне обработки подводится технологический ток. При движении хона-инстру мента вправо, т.е. в сторону больших диаметрашьных размеров заготовки 1, управляющий блок Р, в соответствии с законом изменения геометрии обрабатываемого профиля, уве пичивает количество электричества, выдаваемого источником 12 питания,и с помощью редукционного клапана 8 - давление рабочей среды в полости 5,

С увеличением количества электричества, подаваемого в межэлектродный промежуток, процесс анодного растворения усиливается и скорость роста окисной пленки возрастает, что препят ствует протеканию анодного растворения материала заготовки. Но одновре- менно возрастает давление прижима хонинговальных брусков А и увеличива- ется количество работающих абразивных зерен хонинговального бруска и их средняя глубина внедрения, что восполняет сокращение средней полной ширины рисок за счет уменьшения величины пластической деформации металла в зоне риски-царапины и позволяет поддерживать степень депассивации поверхности неизменной, В результате этого обеспечивается возрастание общей ско- рости съема материала, пропорциональное увеличению диаметральных размеров заготовки.

При движении хона-инструмента в сторону уменьшения диаметральных размеров управляющий блок 9 уменьшает количество электричества и давление прижима хонинговальных брусков 4 в соответствии с профилем поверхности.

По окончании процесса обработки прек- 30 и сокращается время хонингования.

Условия обработки Электролит:

температура,®С

рН

Материал катода Хонинговальные бруски

Частота вращения хона-инструмента,

мин

Диаметр образцов, мм;

26,0 21,5

360

300

0,10 О, И)

наибольший наименьший Величина рабочего тока. А:

в зоне наибольшего, диаметра в зоне наименьшего диаметра

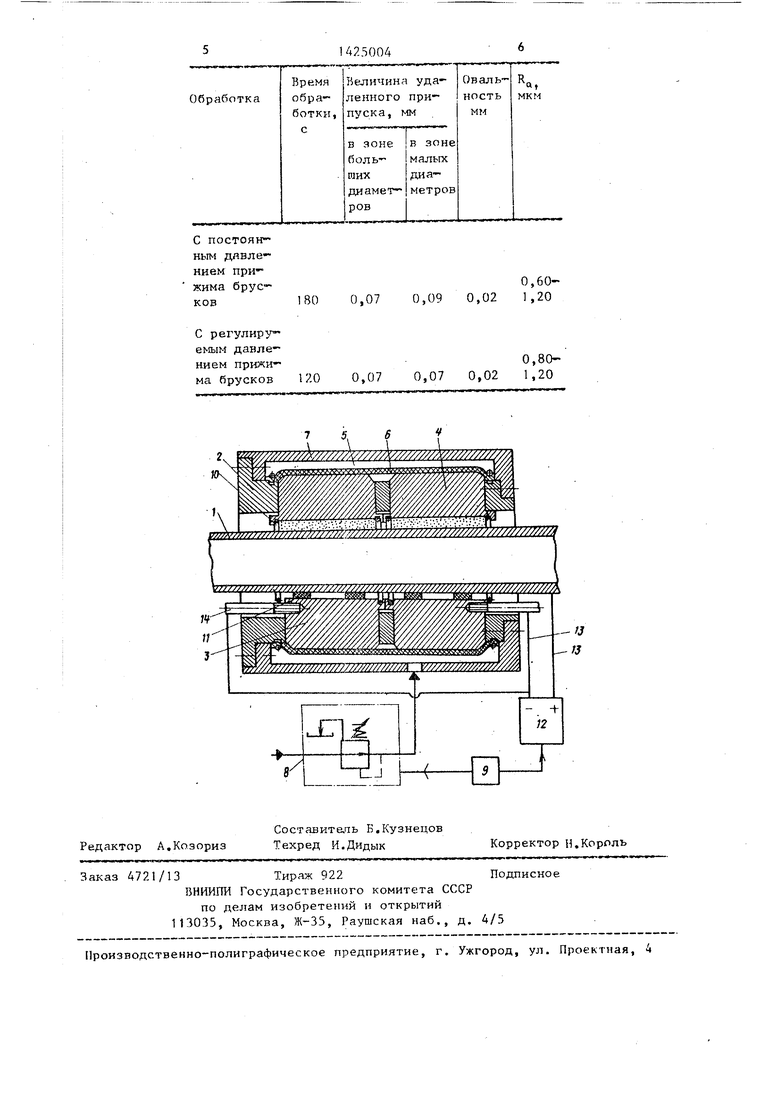

Результаты проведенных технологических испытаний представлены в таблице.

Как показьшают испытания, при обработке по предложенному спЬсобу существенно повышается точность продольной формы обрабатьшаемых заготовок, уменьшается снимаемый припуск

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического хонингования | 1985 |

|

SU1268328A1 |

| Головка для электрохимического хонингования | 1985 |

|

SU1265019A1 |

| Электрод- инструмент для электрохимико-механического полирования | 1988 |

|

SU1583233A1 |

| Головка для электрохимического хомингования | 1988 |

|

SU1547979A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175032C2 |

| Способ электрохимикомеханического полирования | 1985 |

|

SU1333488A1 |

| Устройство для электрохимического хонингования | 1980 |

|

SU973273A1 |

| Способ электрохимической обработки зубчатых колес | 1983 |

|

SU1093458A1 |

| Электрод-инструмент для электрохимического хонингования наружных поверхностей деталей типа тел вращения | 1987 |

|

SU1421476A1 |

| Способ электроабразивного хонингования | 1981 |

|

SU975295A1 |

Изобретение относится к электрохимическому хонингованию и может быть использовано в машиностроении дпя финишной обработки фасонных поверхностей вращения. Целью изобретения является повьвчение производительности и улучшение точности обработки за счет поддержания постоянной степени депассивации обрабатываемой поверхности. Одновременно осуществляют регулирование электрического режима обработки прямо пропорционально изменению скорости относительного перемещения заготовки 1 и хона-инструмен- та. Давление прижима абразивного инструмента пропорционально изменению скорости относительного перемещения заготовки и хона-инструмеита. 1 ил. I табл.

ращается подача технологического тока и сбрасьшается давление в полости 5. Под действием упругих колец 10 катодные пластины 3 и держатели с брусками 4 разжимаются и заготовка 1 извлекается из хона-инструмента. После установки новой детали процесс повторяется.

Для проверки эффективности предлагаемого способа электрохимического хонингования проведены его технологические испытания.

При обработке образцов, вырезанных из ствола охотничьего ружья, длиной 200 мм и наружными диаметрами от 26 до 21,5 мм из стали 50РА, опробованы варианты обработки с изменением количества электричества, подаваемого в межэлектродный промежуток, и с одновременным взаимосвязанным изменением количества электричества, подаваемого в межэлектродньй промежуток, и давления прижима хонинговальных брусков.

5

0

5

0

необходимое для достижения требуемого качества обработки при сохранении практически неизменными остальных- параметров обработки.

Формула -изобретения

Способ электрохимического хонин- гования фасонных поверхностей . с регулированием электрического режима обработки прямо пропорционально изме нению скорости относительного перемещения заготовки и хона-инструмента, отличающийся тем, что, с целью повышения производительности и точности обработки за счет поддержания постоянной степени депассива- ции обрабатываемой поверхности, одновременно осуществляют регулирование давления прижима хона-инструмента пропорционально изменению относительного перемещения заготовки и хона- инстру- мента.

С постоял ным дпвле- нием прижима брусков

С регулирую емым давле- нием прижи ма брусков 1 20

0,07 0,09 0,02

0,60- 1 ,20

0,07 0,07 0,02

0,801,20

| Авторское свидетельство СССР № 1151400, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-23—Публикация

1986-05-21—Подача