Изобретение относится к области комбинированных методов обработки, сочетающих электрохит-шческое и механическое воздействие на обрабатываемую поверхность заготовки.

Целые изобретения является повьппе- ние производительности и точности обработки «

Поставленная цель достигается за счет подачи в межэлектродный зазор капельного слоя электролита при максимальной плотности в нем капель.

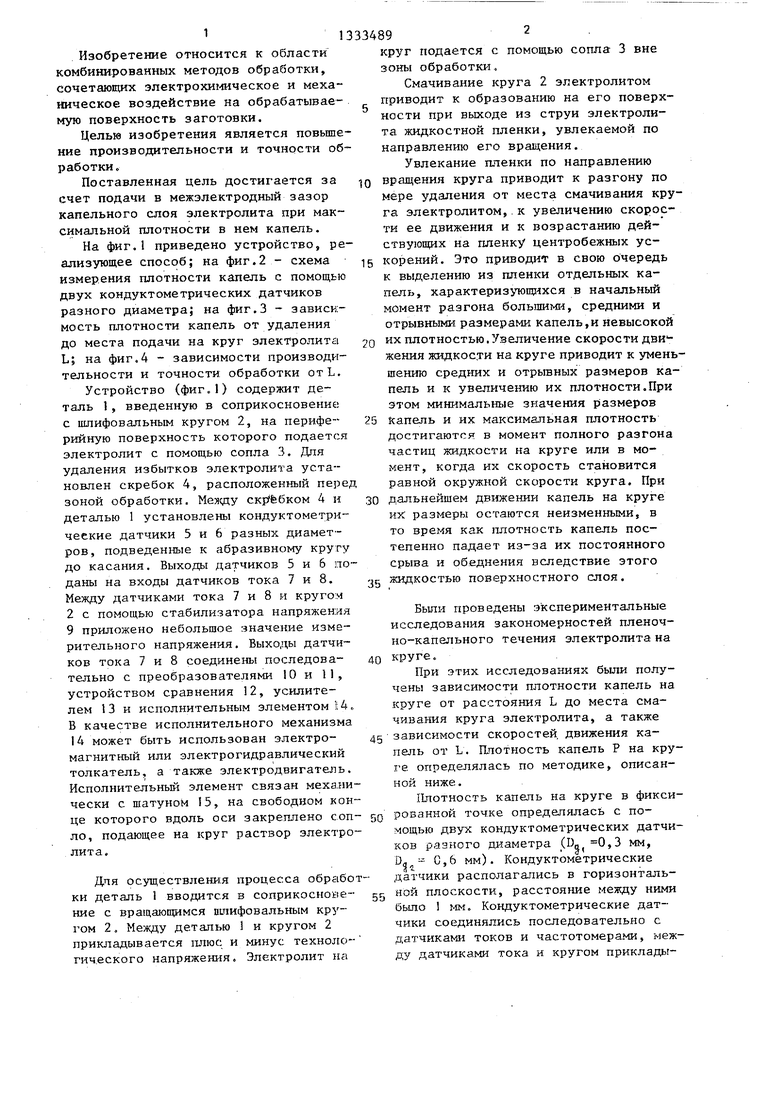

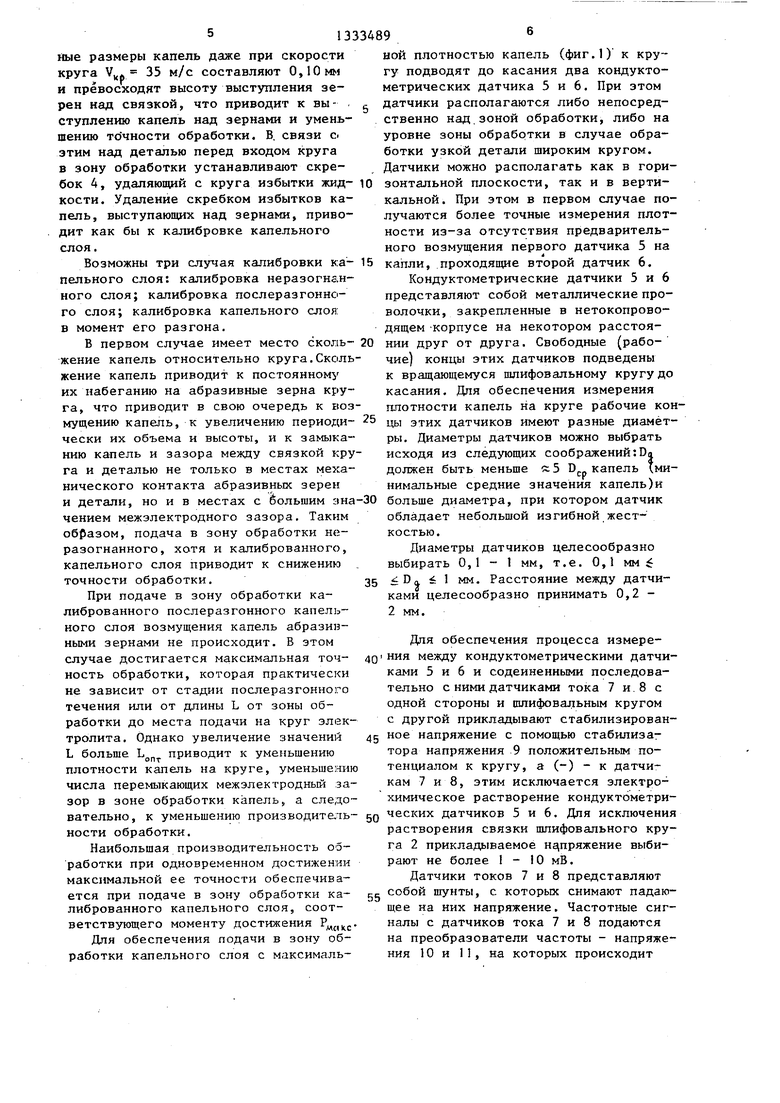

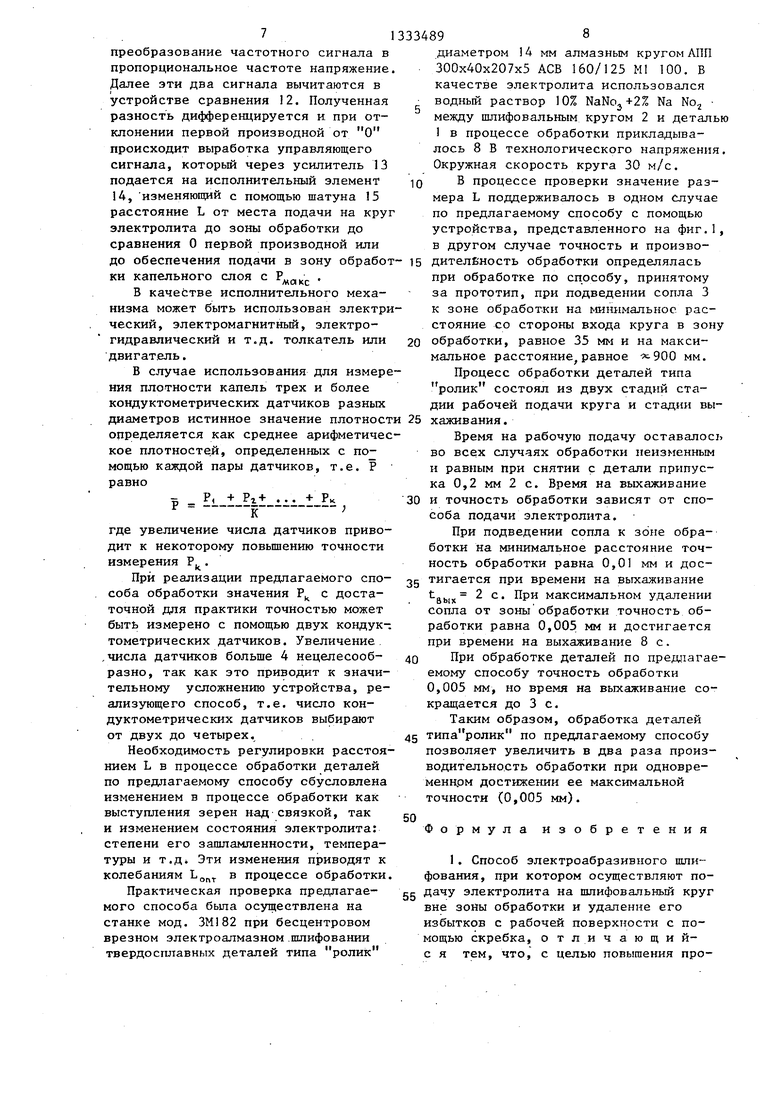

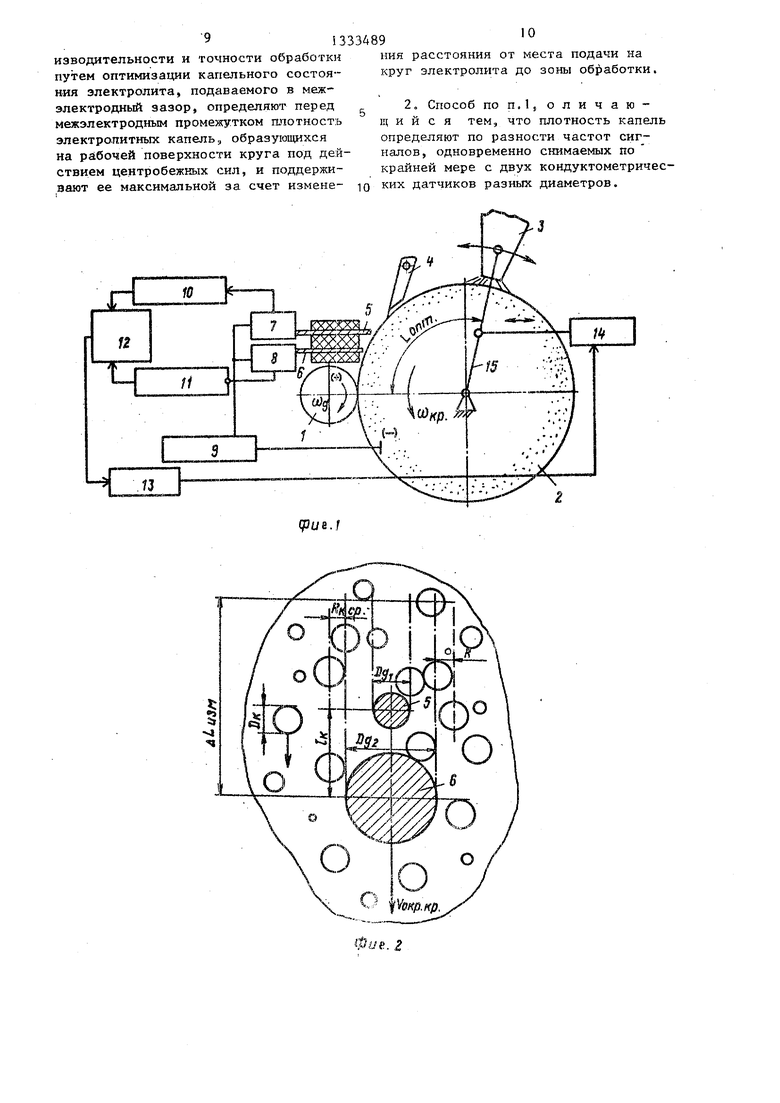

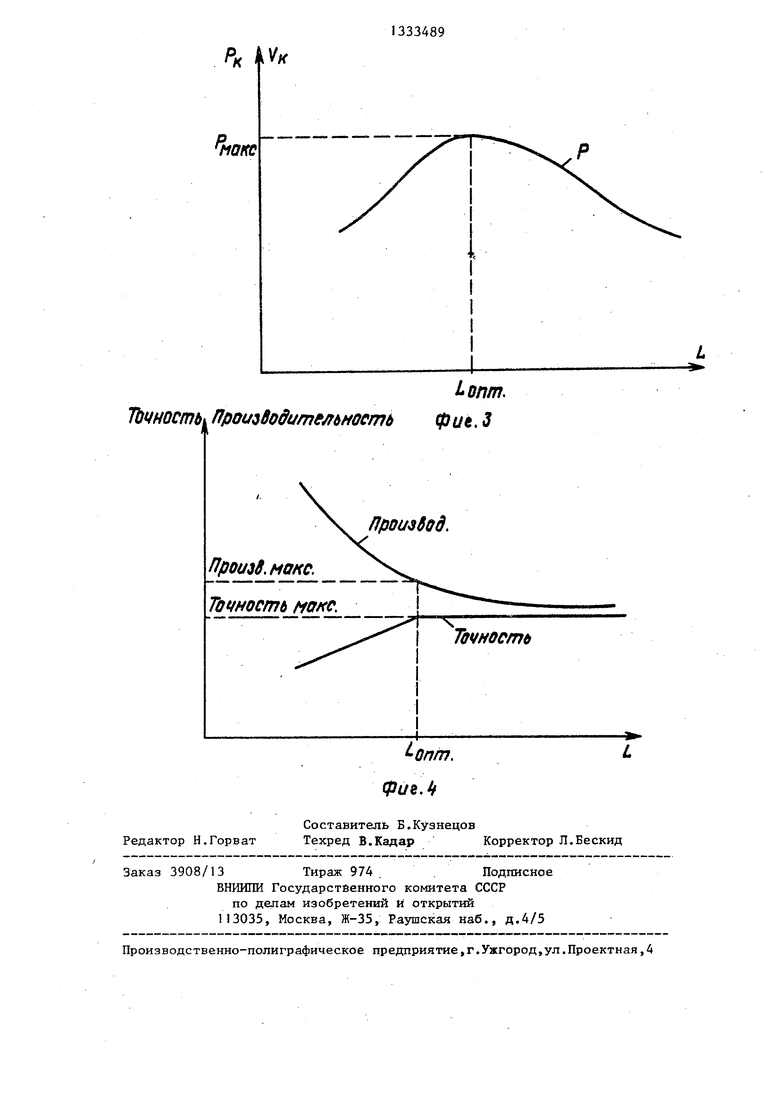

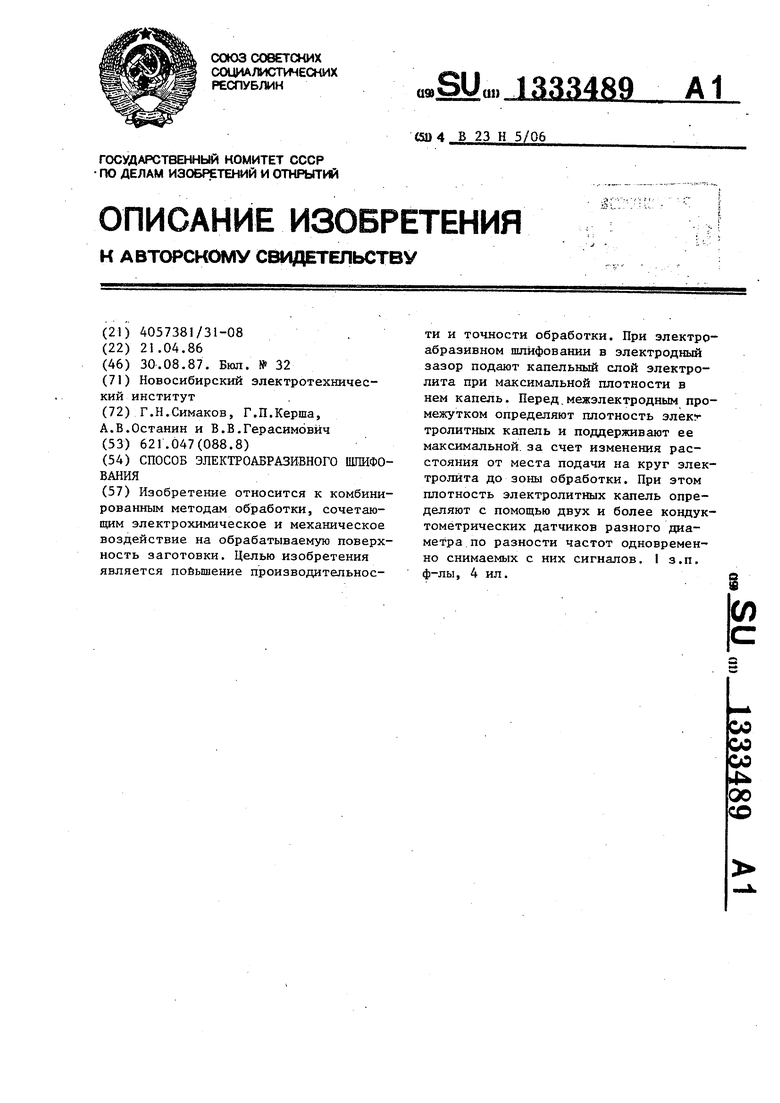

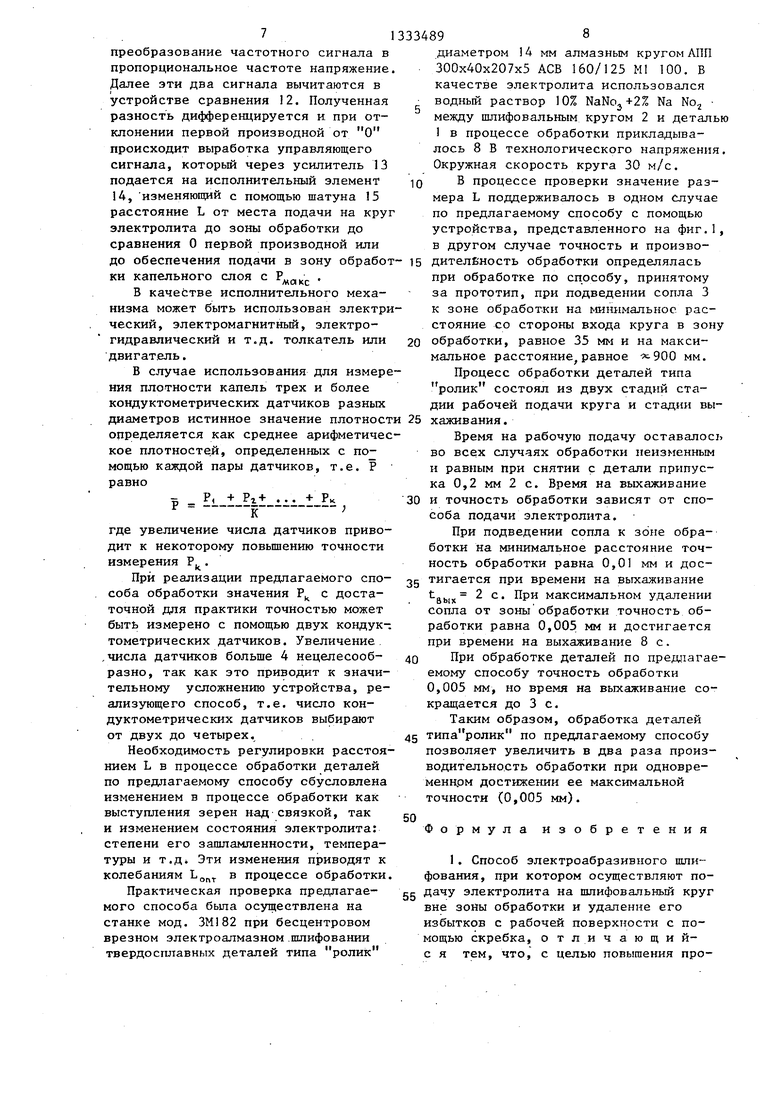

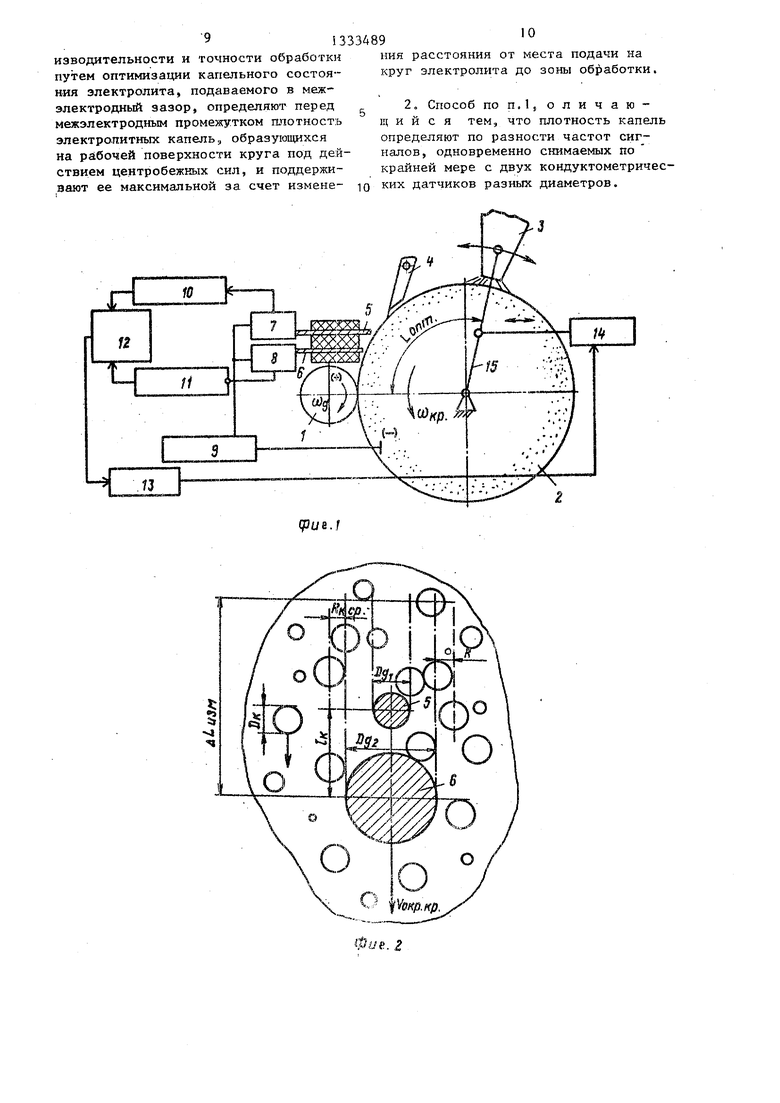

На фиг.1 приведено устройство, реализующее способ; на фиг.2 - схема измерения плотности капель с помощью двух кондуктометрических датчиков разного диаметра; на фиг.З - зависимость плотности капель от удаления до места подачи на круг злектролита L; на фиг.4 - зависимости производительности и точности обработки отЬ.

Устройство (фиг„1) содержит деталь 1, введенную в соприкосновение с шлифовальным кругом 2, на периферийную поверхность которого подается электролит с помощью сопла 3, Дпя удаления избытков электролита установлен скребок 4, расположенный пере зоной обработки. Между скр ёбком 4 и деталью 1 установлены кондуктометри-- чеекие датчики 5 и 6 разных диаметров, подведенные к абразивному кругу до касания. Выходы датчиков 5 и 6 поданы на входы датчиков тока 7 и 8. Между датчиками тока 7 и 8 и кругом 2 с помощью стабилизатора напряжения 9 приложено небольшое значение измерительного напряжения. Выходы датчиков тока 7 и 8 соедине51Ы последовательно с преобразователями 10 и 11, устройством сравнения 12, усилителем 13 и исполнительным элементом 14. В качестве исполнительного механизма 14 может быть использован электромагнитный или электрогидравлический толкатель, а также электродвигатель. Исполнителъньш элемент связан механически с шатуном 15, на свободном конце которого вдоль оси закреплено сопло, подающее на круг раствор электролита.

Дпя осуществления процесса обработки деталь 1 вводится в соприкоснове- ние с вращающимся пшифовальным кругом 2. Между деталью 1 и кругом 2 прикладывается плюс и ьшнус техноло- гич.еского напряжения. Электролит на

3334892

круг подается с помощью сопла 3 вне зоны обработки,,

Смачивание круга 2 электролитом приводит к образованию на его поверхности при выходе из струи электролита жидкостной пленки, увлекаемой по направлению его вракдения.

Увлекание пленки по направлению 10 вращения круга приводит к разгону по мере удаления от места смачивания круга электролитом,.к увеличению скорости ее движения и к возрастанию дей- ствуюшрх на пленку центробежных ус- 15 корений. Это приводит в свою очередь к выделению из пленки отдельных капель, характеризующихся в начальный момент разгона большими, средними и отрывными размерами капель,и невысокой 20 их плотностью. Увеличение скорости дви - жения жидкости на круге приводит к уменьшению средних и отрьганых размеров капель и к увеличению их плотности.При этом минимальные значения размеров 25 Капель и их максимальная плотность достигаются в момент полного разгона частиц жидкости на круге или в момент, когда их скорость становится равной окружной скорости круга. При 30 дальнейшем движении капель на круге их: размеры остаются неизменными, в то время как плотность капель постепенно падает из-за их постоянного срыва и обеднения вследствие этого жидкостью поверхностного слоя.

т

35

Были проведены экспериментальные исследования закономерностей пленоч- но-капельного течения электролита на 40 круге.

При этих исследованиях бьши получены зависимости плотности капель на круге от расстояния L до места смачивания круга электролита, а также 45 зависимости скоростей, движения капель от L. Плотность капель Р на круге определялась по методике, описанной ниже.

Плотность капель на круге в фиксированной точке определялась с помощью двух кондуктометрических датчиков разного диаметра (,3 мм, Dq,- С,6 мм). Кондуктометрические

П

50

датчики располагались в горизонтальной плоскости, расстояние между ними было мм. Кондуктометрические датчики соединялись последовательно с датчиками токов и частотомерами, между датчиками тока и кругом приклады

валось небольшое значение стабилизированного напряжения.

Замыкание зазора меладу кондуктом рическими датчиками и кругом движу- щимися каплями приводит к появлению импульсно-частотных сигналов на выходе датчиков, частота всплесков которых за фиксированный период времени определялись с помощью частотомеров.

Частота всплесков на датчике тока за период измерения Т равна числу встреч кондуктометрического датчика с каплями за это на время п.

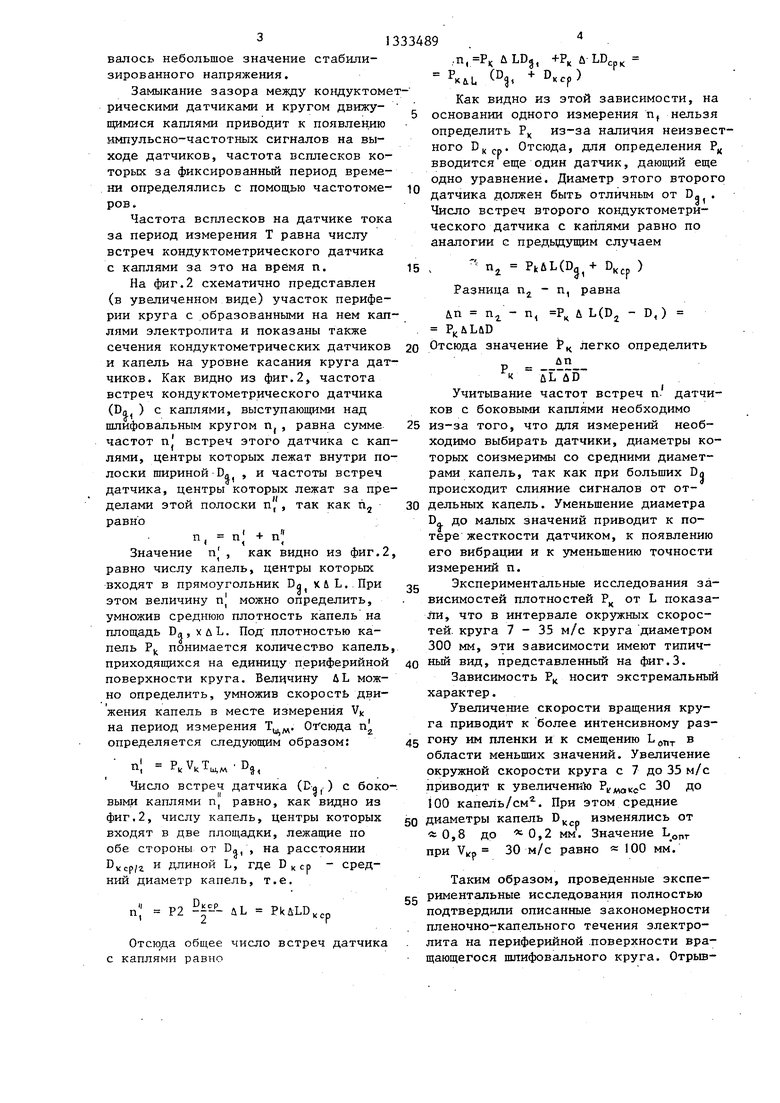

На фиг.2 схематично представлен (в увеличенном виде) участок периферии круга с образованными на нем каплями электролита и показаны также сечения кондуктометрических датчиков и капель на уровне касания круга датчиков . Как видно из фиг.2, частота встреч кондуктометрического датчика с каплями, выступающими над

шлифовальным кругом п, равна сумме

частот nj встреч этого датчика с каплями, центры которых лежат внутри по

лоски шириной D,

t«

и частоты встреч

датчика, центры которых лежат за пределами этой полоски п, так как п равно

п, п; -.

Значение , как видно из фиг.2, равно числу капель, центры которых входят в прямоугольник Dn X4L. При этом величину п| можно определить, умножив среднюю плотность капель на площадь Da, хдЪ. Под плотностью капель PJ. понимается количество капель, приходящихся на единицу периферийной поверхности круга. Величину uL можно определить, умножив скорость движения капель в месте измерения V на период измерения Т. Отсюда п определяется следующим образом:

п P.V.T

lUjM

D

9

Число встреч датчика

II

(D,)

с бок

выми каплями п равно, как видно из фиг.2, числу капель, центры которых входят в две площадки, лежащие по

обе D

стороны от DO

на расстоянии

vcp/z и ДЛИНОЙ L, где D ср НИИ диаметр капель, т.е.

- сред Р2 2f uL PkALD,

ср

Отсюда общее число встреч датчика каплями равно

,,п,Р, uLDj, +Р, uLD,p

PKIL (° D,,p)

Как видно из этой зависимости, на основании одного измерения п, нельзя определить Р из-за наличия неизвестного DKCP Отсюда, для определения Р вводится еще один датчик, дающий еще одно уравнение. Диаметр этого второго датчика должен быть отличным от D. . Число встреч второго кондуктометрического датчика с каплями равно по аналогии с предьщущим случаем

15

п PkuL(D +

Окср )

Разница п - п

Лп п - п Р

равна uLCDj - D,)

Отсюда значение Р легко определить

в

5

I

Р 1-

« ЛЬ uD

Учитывание частот встреч п. датчиков с боковыми каплями необходимо 5 из-за того, что для измерений необходимо выбирать датчики, диаметры которых соизмеримы со средними диаметрами капель, так как при больших Da происходит слияние сигналов от от- 0 дельных капель. Уменьшение диаметра D. до малых значений приводит к потере жесткости датчиком, к появлению его вибрации и к уменьшению точности измерений п.

Экспериментальные исследования зависимостей плотностей Р от L показали, что в интервале окружных скоростей, круга 7-35 м/с круга диаметром 300 мм, эти зависимости имеют типич- 0 ный вид, представленный на фиг.З.

Зависимость Р носит экстремальный характер.

Увеличение скорости вращения круга приводит к более интенсивному разгону им пленки и к смещению L в области меньших значений. Увеличение окружной скорости круга с 7 до 35 м/с приводит к увеличений 30 до 100 капель/см. При этом средние

D, изменялись от 0,2 мм. Значение L,,

0 диаметры капель

0,8 до

при

30 М/С равно « 100 мм.

Таким образом, проведенные экспе- gg риментальные исследования полностью подтвердили описанные закономерности пленочно-капельного течения электролита на периферийной .поверхности вращающегося шлифовального круга. Отрьшные размеры капель даже при скорости круга 35 м/с составляют 0,10мм

ной плотностью капель (фиг.1) к кругу подводят до касания два кондукто- метрических датчика 5 и 6. При этом датчики располагаются либо непосредственно над зоной обработки, либо на уровне зоны обработки в случае обработки узкой детали широким кругом. Датчики можно располагать как в гории превосходят высоту выступления зерен над связкой, что приводит к вы- . отуплению капель над зернами и уменьшению то чности обработки. В. связи о этим над деталью перед входом круга в зону обработки устанавливают скребок 4, удаляющий с круга избытки жид- ю зонтальной плоскости, так и в верти- кости. Удаление скребком избытков ка- кальной. При этом в первом случае по- пель, выступающих над зернами, приво- лучаются более точные измерения плот- дит как бы к калибровке капельного ности из-за отсутствия предваритель- слоя.ного возмущения первого датчика 5 на

Возможны три случая калибровки ка- 15 капли, проходящие второй датчик 6. пельного слоя: калибровка неразогно.н- ного слоя; калибровка послеразгонно- го слоя; калибровка капельного слоя: в момент его разгона.

В первом случае имеет место 20 нии друг от друга. Свободные (рабо- жение капель относительно круга.Сколь- чие) концы этих датчиков подведены жение капель приводит к постоянном их набеганию на абразивные зерна круга, что приводит в свою очередь к возмущению капель, к увеличению периоди- 25 чески их объема и высоты, и к замыканию капель и зазора между связкой круга и деталью не только в местах механического контакта абразивных зерен

и детали, но и в местах с большим зна-ЗО больше диаметра, при котором датчик чением межэлектродного зазора. Таким образом, подача в зону обработки неразогнанного, хотя и калиброванного, капельного слоя приводит к cнижeни з точности обработки.35

При подаче в зону обработки калиброванного послеразгонного капельного слоя возмущения капель абразивными зернами не происходит. В этом случае достигается максимальная точность обработки, которая практически не зависит от стадии послерс1згонного течения или от длины L от зоны обКондуктометрические датчики 5 и 6 представляют собой металлические проволочки, закрепленные в нетокопрово- дящем -корпусе на некотором расстояк вращающемуся шлифовальному кругу до касания. Для обеспечения измерения плотности капель на круге рабочие концы этих датчиков имеют разные диаметры. Диаметры датчиков можно выбрать исходя из следующих соображений:Da должен быть меньше а 5 D капель ми- нимальные средние значения капель)и

обладает небольшой изгибной жесткостью.

Диаметры датчиков целесообразно выбирать 0,1 - 1 мм, т.е. 0,1 мм D, i 1 мм. Расстояние между датчиками целесообразно принимать 0,2 - 2 мм.

Для обеспечения процесса измере- 4о ния между кондуктометрическими датчиками 5 и 6 и содеиненными последовательно с ними датчиками тока 7 и. 8 с одной стороны и шлифовальным кругом с другой прикладывают стабилизирован- 45 ное напряжение с помощью стабилизатора напряжения 9 положительным потенциалом к кругу, а (-) - к датчикам 7 и 8, этим исключается электрохимическое растворение кондуктометри- вательно, к уменьшению производитель- 50 ческих датчиков 5 и 6. Для исключения

растворения связки шлифовального круга 2 прикладываемое напряжение выбирают не более 1 - 10 мВ.

Датчики токов 7 и 8 представляют

работки до места подачи на круг электролита. Однако увеличение значений L больше L приводит к уменьшению плотности капель на круге, уменьшению числа перемыкающих межэлектродный зазор в зоне обработки капель, а следености обработки.

Наибольшая производительность обработки при одновременном достижении максимальной ее точности обеспечивается при подаче в зону обраеэотки ка-55 шунты, с которых снимают падаю- либрованного капельного слоя, соот- щее на них напряжение. Частотные сиг- ветствующего моменту достижения Р,С,. налы с датчиков тока 7 и 8 подаются

Для обеспечения подачи в зону об- на преобразователи частоты - напряже- работки капельного слоя с максималь- ния 10 и 11, на которых происходит

ной плотностью капель (фиг.1) к кругу подводят до касания два кондукто- метрических датчика 5 и 6. При этом датчики располагаются либо непосредственно над зоной обработки, либо на уровне зоны обработки в случае обработки узкой детали широким кругом. Датчики можно располагать как в горизонтальной плоскости, так и в верти- кальной. При этом в первом случае по- лучаются более точные измерения плот- ности из-за отсутствия предваритель- ного возмущения первого датчика 5 на

капли, проходящие второй датчик 6.

Кондуктометрические датчики 5 и 6 представляют собой металлические проволочки, закрепленные в нетокопрово- дящем -корпусе на некотором расстоянии друг от друга. Свободные (рабо- чие) концы этих датчиков подведены

к вращающемуся шлифовальному кругу до касания. Для обеспечения измерения плотности капель на круге рабочие концы этих датчиков имеют разные диаметры. Диаметры датчиков можно выбрать исходя из следующих соображений:Da должен быть меньше а 5 D капель ми- нимальные средние значения капель)и

больше диаметра, при котором датчик

обладает небольшой изгибной жесткостью.

Диаметры датчиков целесообразно выбирать 0,1 - 1 мм, т.е. 0,1 мм D, i 1 мм. Расстояние между датчиками целесообразно принимать 0,2 - 2 мм.

преобразование частотного сигнала в пропорциональное частоте напряжение. Далее эти два сигнала вычитаются в устройстве сравнения 12. Полученная разность дифференцируется и при отклонении первой производной от О происходит выработка управляющего сигнала, который через усилитель 13 подается на исполнительный элемент 14, изменяющий с помощью шатуна 15 расстояние L от места подачи на круг электролита до зоны обработки до сравнения О первой производной или

до обеспечения подачи в зону обработ- 15 дителбность обработки определялась

ки капельного слоя с . .

В качестве исполнительного механизма может быть использован электрический, электромагнитный, электро20 обработки, равное 35 мм и на максимальное расстояние равное 900 мм. Процесс обработки деталей типа

гидравлический и т.д. толкатель или двигат,ель.

В случае использования для измерения плотности капель трех и более кондуктометрических датчиков разных диаметров истинное значение плотности 25 хаживания. определяется как среднее арифметичес- Время на рабочую подачу оставалось

ролик состоял из двух стадий стадии рабочей подачи круга и стадии выкое плотностей, определенных с помощью каждой пары датчиков, т.е. Р равно

Р, + Рг+ .. + Рк

.

где увеличение числа датчиков приводит к некоторому повышению точности измерения Р.

Р

;

во всех случаях обработки неизменным и равным при снятии с детали припуска 0,2 мм 2 с. Время на выхаживание 30 и точность обработки зависят от способа подачи электролита.

При подведении сопла к зоне обработки на минимальное расстояние точность обработки равна 0,01 мм и досточной для практики точностью может быть измерено с помощью двух кондук-. тометрических датчиков. Увеличение, ,числа датчиков больше 4 нецелесообразно, так как это приводит к значительному усложнению устройства, реализующего способ, т.е. число кондуктометрических датчиков выбирают от двух до четырех.

Необходимость регулировки расстоянием L в процессе обработки деталей по предлагаемому способу обусловлена изменением в процессе обработки как выступления зерен над связкой, так и изменением состояния электролита: степени его зашламленности, температуры и т.д Эти изменения приводят к

При реализации предлагаемого спо- тигается при времени на выхаживание соба обработки значения Р, с доста- -вь1х Р максимальном удалении

сопла от зоны обработки точность обработки равна 0,005 мм и достигается при времени на выхаживание 8 с. 40

При обработке деталей по предпагае емому способу точность обработки 0,005 мм, но время на выхаживание сокращается до 3 с.

Таким образом, обработка деталей 45 типа ролик по предлагаемому способу позволяет увеличить в два раза произ- водительно.сть обработки при одновре- меннрм достижении ее максимальной точности (0,005 мм).

50

Формула изобретения

I. Способ злектроабразивного шлифования, при котором осуществляют поде дачу электролита на шлифовальный круг вне зоны обработки и удаление его избытков с рабочей поверхности с помощью скребка, отличающий- с я тем, что, с целью повышения проколебаниям L,

в процессе обработки.

Практическая проверка предлагаемого способа была осуществлена на станке мод. ЗМ182 при бесцентровом врезном электроалмазном .шлифовании твердосплавных деталей типа ролик

диаметром 1Д мм алмазным кругом АПП 300x40x207x5 АСВ 160/125 Ml 100. В качестве электролита использовался водный раствор 10% NaNo2+2% Na No.; между шлифовальным кругом 2 и деталью 1 в процессе обработки прикладывалось 8 В технологического напряжения. Окружная скорость круга 30 м/с.

В процессе проверки значение размера L поддерживалось в одном Случае по предлагаемому способу с помощью устройства, представленного на фиг.1, в другом случае точность и произвопри обработке по способу, принятому за прототип, при подведении сопла 3 к зоне обработки на минимальное расстояние со стороны входа круга в зону

обработки, равное 35 мм и на максимальное расстояние равное 900 мм. Процесс обработки деталей типа

хаживания. Время на рабочую подачу оставалось

ролик состоял из двух стадий стадии рабочей подачи круга и стадии выво всех случаях обработки неизменным и равным при снятии с детали припуска 0,2 мм 2 с. Время на выхаживание и точность обработки зависят от способа подачи электролита.

При подведении сопла к зоне обработки на минимальное расстояние точность обработки равна 0,01 мм и доссопла от зоны обработки точность обработки равна 0,005 мм и достигается при времени на выхаживание 8 с.

При обработке деталей по предпагае- емому способу точность обработки 0,005 мм, но время на выхаживание сокращается до 3 с.

Таким образом, обработка деталей типа ролик по предлагаемому способу позволяет увеличить в два раза произ- водительно.сть обработки при одновре- меннрм достижении ее максимальной точности (0,005 мм).

Формула изобретения

I. Способ злектроабразивного шлифования, при котором осуществляют подачу электролита на шлифовальный круг вне зоны обработки и удаление его избытков с рабочей поверхности с помощью скребка, отличающий- с я тем, что, с целью повышения производительности и точности обработки путем оптимизации капельного состояния электролита, подаваемого в меж- электродный зазор, определяют перед межэлектродным промежутком плотность электролитных капель,, образующихся на рабочей поверхности круга под действием центробежных сил, и поддерживают ее максимальной за счет измене

ния расстояния от места подачи на круг электролита до зоны обработки,

2о Способ по п,1, о л и ч а ю - щ и и с я тем, что плотность капель определяют по разности частот сигналов, одновременно снимаемых по крайней мере с двух кондуктометричес- ких датчиков разных диаметров.

.

Z

фие.Г

Wt f. Z

1333489

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подачи смазочно-охлаждающих технологических средств (СОТС) в зону резания | 1983 |

|

SU1187969A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| Способ бесцентрового многопозиционного шлифования и устройство для его осуществления | 1986 |

|

SU1393597A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| Способ получения заготовок оптических деталей | 1979 |

|

SU950687A1 |

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1998 |

|

RU2173250C2 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

Изобретение относится к комбинированным методам обработки, сочетающим электрохимическое и механическое воздействие на обрабатываемую поверхность заготовки. Целью изобретения является побышение производительности и точности обработки. При электроабразивном шлифовании в электродный заэор подают капельный слой электролита при максимальной плотности в нем капель. Перед.межэлектродным промежутком определяют плотность элекг тролитных капель и поддерживают ее максимальной, за счет изменения расстояния от места подачи на круг электролита до зоны обработки. При этом плотность электролитных капель определяют с помощью двух и более кондук- тометрических датчиков разного диаметра, по разности частот одновременно снимаемых с них сигналов. I з.п. ф-лы, 4 ил. 00 со 00 4 00 со

ОКС

f Onm. Tbt HOcmb производительность фи.З

Точность fiOKC.

Произбод.

Точность

Редактор Н.Горват

Опт.

фибЛ

Составитель Б.Кузнецов

Техред В.Кадар Корректор Л.Бескид

Заказ 3908/13 Тираж 974. . Подписное ВНШИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

Авторы

Даты

1987-08-30—Публикация

1986-04-21—Подача