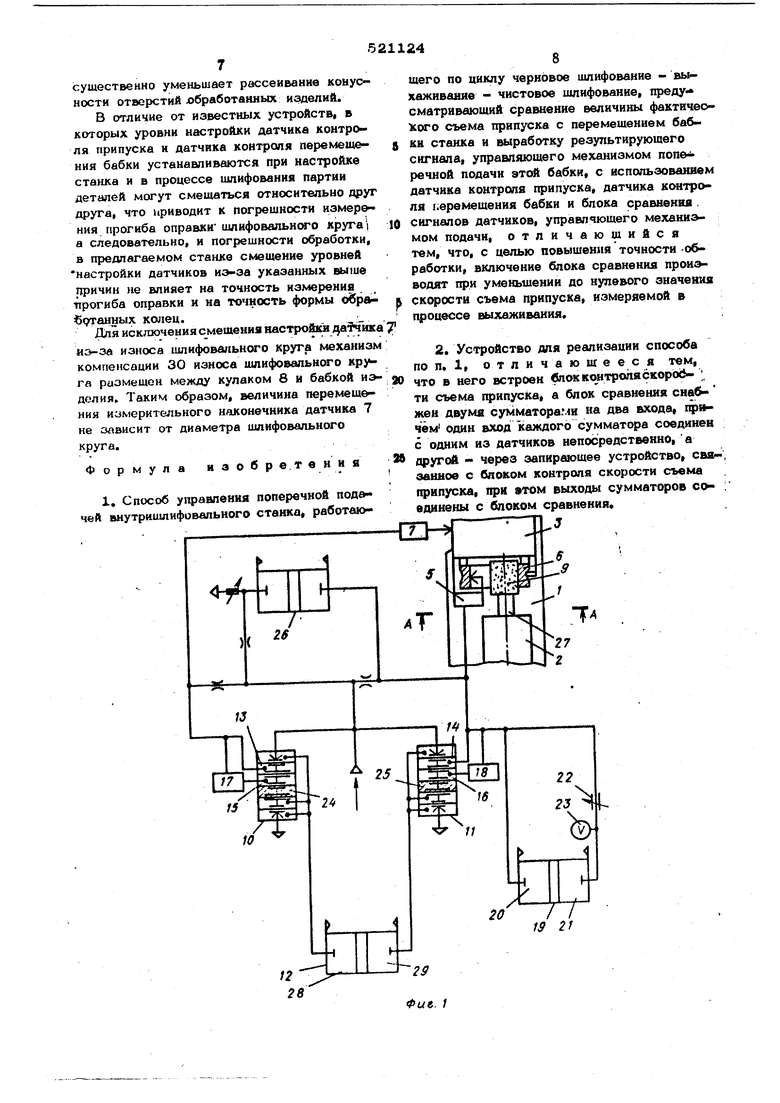

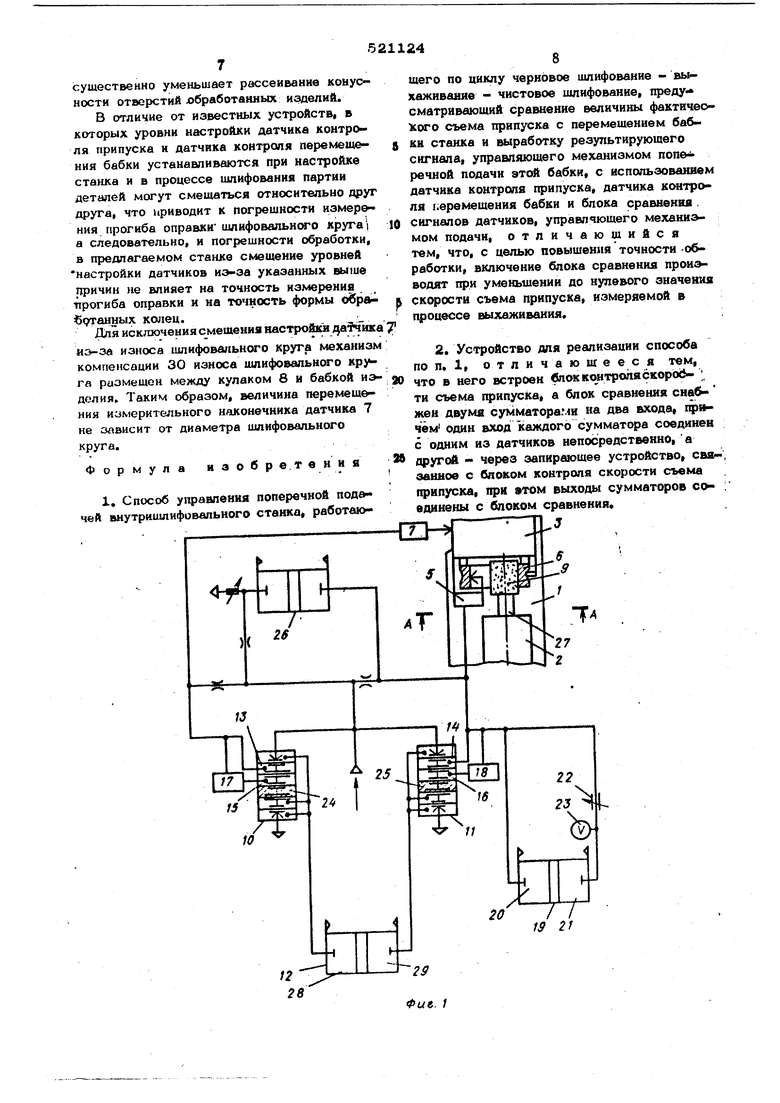

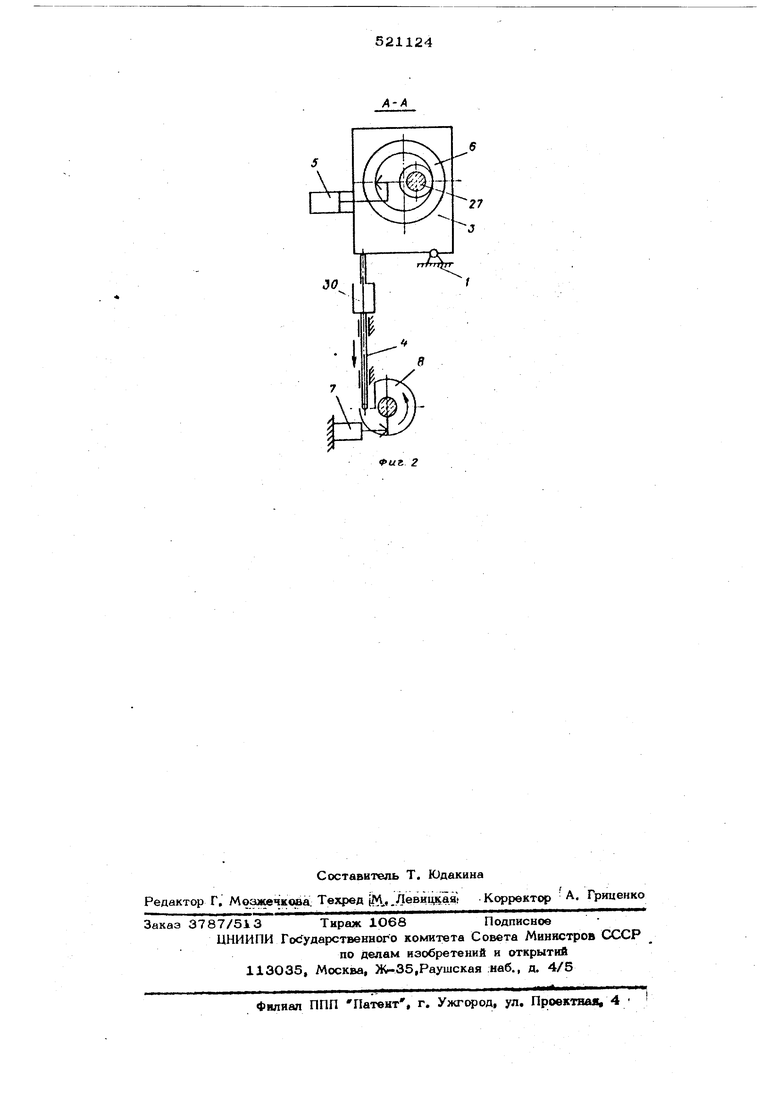

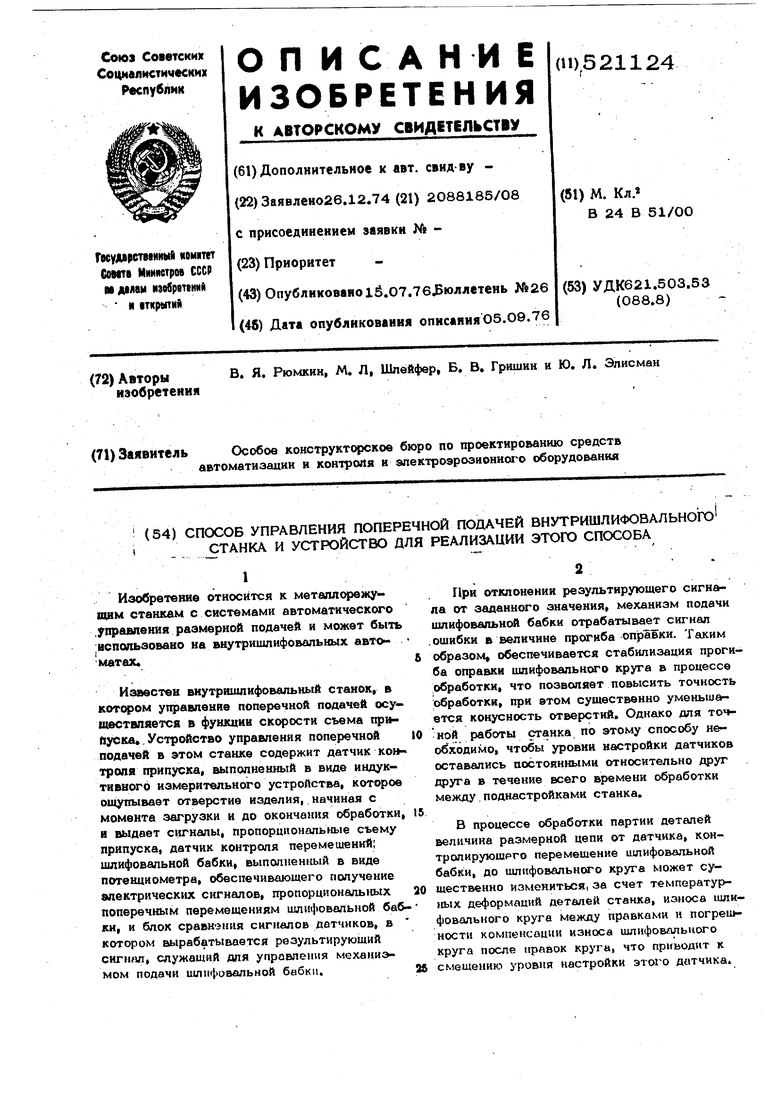

(54) СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ВНУТРИШЛИФОВАЛЬНОГО СТАНКА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА Кроме того, уровень настройки датчика припуска также может смешаться в процеосе обработки партии деталей с целью получения диаметра обрабатываемых отверстий iB пределах заданного допуска. Таким образом, уровни настройки датчиков в этом станхе не остаются постоянными относительно друг друга, при этом одному и тому же значению результирующего сигнала датчиков могут соответствовать различные прогибы оправки шлифовального , что приводит к дополнительному рассеиванию конуснорти обрабатываемых отве{ С целью повьшения точности обработкипо предлагаемому способу включение блока сравнения сигналов датчиков производится при нулевой скорости съема припуска, измеряемой в процессе выхаживания после черно вого шлифования, при этом разность сравниEkiOMbix сигналов в начальный момент чистового шлифования устанавливается равной| нулю. В устройство для осуществления предлагаемого способа встроен блок контроля скорости съема припуска, а блок сравнения снабжен двумя сумматорами на два входа. Один вход каждого сумматора с1оединен с соответствующим датчиком непосредственно, соответс ... а япугой - чеойя гшпипаюш(в УСТПОЙГ.ТЙП. а другой - через запирающее устройство, которое включается по сигналу от блока KOHTpcviK скорости при уменьшении скорости съема припуска до нулевого значения, в про цессе выхаживания, при этом выходы сум ., маторов соединены с блоком сравнения. Предлагаемый способ осуществляется сле дующим образом. В процессе шлифования производится непрерывное измерение фактического съема припуска с обрабатываемого изделия и перемещения бабки изделия (или шлифовальной бабки), соединенной с механизмом поперечной подачи. В цикле обработки предусмотрен этап выхаживания после чернового шлифования, в процессе которого измеряется скорость фактичвского съема припуска с обрабатываемого изделия. При уменьшений скорости съема припуска до нулёвскго значения, что соответствует практический нулевой деформации оправки шлифoвaльИ( круге начинается сравнение сигналов, поступак)щих от устройств контроля припуска и перемещения бабки. При этом в начальный момент чистового шлифования значения сравниваемых с игналов устанавливаются равными нулю. При включении чистовой подачи значения сравниваемых сигналов начинают расти в за- Бисимости от величин фактического съема припуска и перемещения бабки. Величина разности этих сигналов соответствует прогибу оправки шлифовального круга. При отклонении результируюшего сигнала от заданного вырабатывается сигнал, управляющий механизмом размерной подачи. Таким образом, в процессе чистового шлифования поддерживается постоянство прогиба оправки шлифовального круга. В силу того, что сравнение сигналов всегда начинается с их нулевого значения, соответствующего нулевому значению прогиба оправки,на точность поддержания 1грогй6ёГ оправки в заданных пределах не влияет относи.гельное смещение у ровней настройки устройств контроля припуска и перемещения бабки, ызванное указанными выше причинами. Относительным смешением уровней настройки измерительных устройств на этапе чистового шлифования в пределах одного кольца можно пренебречь ввиду его малости. На фиг. 1 представлена принципиальная схема внутришлифовального стайка с пред«агаемьш устройс-авом для управления поперечной подачей прИ использовании пневматических датчиков контроля; на фиг. 2 - ра:. рез по А-А на фиг. 1 Станок содержит станину 1, шлифовальгную бабку 2, бабку изделия 3 с механизмом /«.Vх поперечной (размерной) подачи 4, пневматиv . « xft / и ческий датчик 5 контроля припуска, корпус которого закреплен на бабке изделия, а измерительный наконечник контактирует с обрабатываемой поверхностью кольца 6, пнев матический датчик 7 контроля, перемещения -- бабки изделия, корпус которого закреплен на станине, а измерительный наконечник контактирует с кулаком 8 механизма подачи 4, при этом перемещение измерительного нако , р перемещению бабки , изделия в точке касания щли(}ювального круга 9 с обрабатываемым кольцом. Измерительные ветви датчиков 5 и 7 соединены с блоком сравнения, выполненным в виде мембранных сумматоров 1О и 11; выходы которых соединены с сильфонным аи.ффе 1енциальньГм. пневмоэлектроконтактным преобразователем 12,-управляющим механиэмом подачи 4.i Камеры 13 и 14 сумматоров соединены с измерительными ветвями соответствующих датчиков непосредственно, а камеры 15 и 16 - через запирающие устройства, вы полненные в виде клапанов 17 и 18, срабатывающих по команде от блока 19 контроля скорости съема припуска. Блок 19 представляет собой дифферемн циальный сильфонный пневмоэлектроконтакТ преобразователь,камера 2О которого соединена с измерительной ветвью датчика 5 непосредственно, а камера 21 - через инерционное звено, состоящее из регулируемого дросселя 22 и емксх:ти 23. В процессе съема припуска приращение давления в камере 21 отстает от прирашения давления в камере 20 иэ-за наличия инерционного звена, включенного на вход камеры 2i. Причем разность дбшлений в этих камерах пропорциональна съе ма припуска. При отключенных клапанах 17 н 18 давление в камерах 13 и 15 и в ка мерах 14 и 16 сумматоров уравновешива- друга, поэтому давление на выхо:дах сумматоров равно давлению задания, поступающего в камеры 24 и 25 от стабилизированного по давлению источника питания (на фигурах не показан). Давление задания вводится в сумматоры для исключения автоколебаний, которые могут возникнуть на выходе сумматоров при нулевой разности давлений на входах камер 13 и 15 сумматора 10 и на входах камер 14 и 16 сумматора 11. Помимо блоков сравнения и контроля скорости, датчик 5 соедннен с сильфонным дифференциальным пневмоэлектроконтактным преобразователем 26, включенным по схем с противодавлением и выдающим в схему |станка команды на окончание чернового шлифования и отскок бабки изделия при нулевом припуске на обрабатываемом кольце. Цикл обработки на станке начинается быстрым подводом бабки изделия к шлифовальному кругу. От автоматического вреэного устройства (на фигурах не показано) производится включение черновой подачи. В процессе шлифования датчик 5 непрерывно следит, за съемом припуска с обрабатываемого кольца, а датчик 7 - за перемещением бабки изделия. При снятии чернового припуска преобразователь 26 выдает команду в схему ста ка на прекргщение подачи. Далее вляется процесс выхаживания. При уменьшении прогиба оправ1ки 27 шлифовального круга в процессе вь1Х;а 1 ЙЁаНия уменьшаются скорость съема припуска и разность давлений в камерах 2О и 21 преобразователя 19. При нулевой разности давлений замыкаются электрические контакты преобразователя, выдающие команду на вклкьчение клапанов 17 и IS, запирающих кетмеры 15 и 16 .сумматоров. Нулевая разность давлений в камерах 20 и 21 соответствует нулевой скорости съема припуска, т.е. нулевому прогибу оправки 27 шлифовального круга. Для сокращения времени выхаживания в цикле станка может быть предусмотрен реверс подачи после окончания чернового шлифования, т.е. может быть применено так называемое ускоренное выхаживание Далее включается чистовая подача, скорость которой во астает по линейному закону. В процессе чистового шлифования давле|ннё на выходе суьтматора 10 и в.камере 28 . преобразователя 12 измеряется: пропорцисн нально перемещению бабки изделия, а давление на выходе сумматора 11 и в камере 29 преобразователя - пропорционально фактическому съему припуска. При этом сравнение сигналов датчиков контроля припуска и перемещения -бабки в преобразователе 12 всегда начинается с одного и того же уровня, соответствующего величине давления задания, в камерах 24 и 25, которое остается постоянным в течение всего времени работы станка. Таким образом, в процессе чистового шлифования разность давлений в камерах 28 и 29 преобразователя 12 пропорциональна прогибу оправки 27 шлифовального круга. По достижении прогиба оправки 27, равного заданному для данного технопогичеокого процесса, что соответствует определенной разности давлений в камерах 28 и 29, соответствующие электрические кон- такты преобразователя 12 замыкаются, и в схему станка поступает команда на стабилизацию скорости размерной подачи.Если в процессе дальнейшей обработки прогиб опршки превышает заданный, то замыкается другая пара электрических контактов преобразователя 12, выдающая команд.у в схему станка на уменьшение Скорости размерной подачи (уменьшение скорости подачи также происходит по линейному закону). Скорость подачи уменьшается до тех пор, пока величина прогиба оправки шлифовального круга не станет равной заданной. Аналогично устройство работает и при уменьшении прогиба оправки по сравнению с заданным. При достижении размера обрабатываемого отверстия, равного заданному, срабатывают соответствующие электрич ёские контакты преобразователя 26 и выдают команду в схему станка на отскок бабки изделия. Преобразователь 12 принципиально может иметь .аналоговый выход. Таким образом, в процессе чистового щлифования поддерживается постоянство прогиба оправки шлифовального круга, что существенно уменьшает рассеивание коыус ности отверстий х 6работа1шьк изделий. В отличие от известных устройств, в которых уровни настройки датчика контроля припуска и датчика контроля перемещения бабки устанавливаются при настройке станка и в процессе шлифования партии деталей могут смещаться относительно друг друга, что приводит к погрешности иэмер&« ния прогиба оправкишлифовальим о круга а следовательно, и погрешности обработки, в предлагаемом станке смещение уровней настройки датчиков иэ-эа указанных выше причин не влияет на точность измерения прогиба оправки и на точность формы обрл €(танных колец. Для искшочения смещеиия яастрой1ш / aiNioca иэ-за износа шлифовального круга механизм компенсации 30 износа шлифовального риомешен между кулаком 8 и бабкой и; дслия. Таким образом, величина перемещения измерительного наконечника датчика 7 не зависит от диаметра шлифовального круга.. Формула иаобре.тения 1. Способ управления поперечной подачей внутришлифовального станка, работающего по циклу черновое шлифование - выхаживание - чистовое шлифование, преду сматривающий сравнение величины фактического съема припуска с перемещением бабки станка и млработку результирующего сигнала, управляющего механизмом попе речной подачи этой бабки, с использованием датчика контроля припуска, датчика контр ля перемещения бабки и блока сравнения сигналов датчиков, управляющего механизмом подачи, отличающийся тем, что, с целью повышения точности -обработки, включение блока сравнения прои водят при уменьшении до нулевого значения скорости съема припуска, измеряемой в процессе выхаживания. 2. Устройство для реализации способа по п. 1, отличающееся тем, что в него встроен блок контроля скорЬб- ; ти съема припуска, а блок сравнения сна&жен двумя сумматорами на два входа, 1фичвм один вход каждого сумматора соединен с одним из датчиков иепосредствеино,а другой - через запирающее устройство, свяр-, эаныое с блоком контроля скорости съема припуска, при этом выходы сумматоров со- : единены с блоком сравнения,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления поперечной подачей внутришлифовального станка | 1976 |

|

SU647102A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| Устройство для управления шлифовальным станком | 1977 |

|

SU723514A1 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| Способ адаптивного управления шлифовальным станком | 1984 |

|

SU1291379A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| Устройство управления циклом обработки на внутришлифовальном станке | 1976 |

|

SU604666A1 |

| Способ контроля правки шлифовального круга алмазом | 1985 |

|

SU1355468A1 |

Авторы

Даты

1976-07-15—Публикация

1974-12-26—Подача