со 00

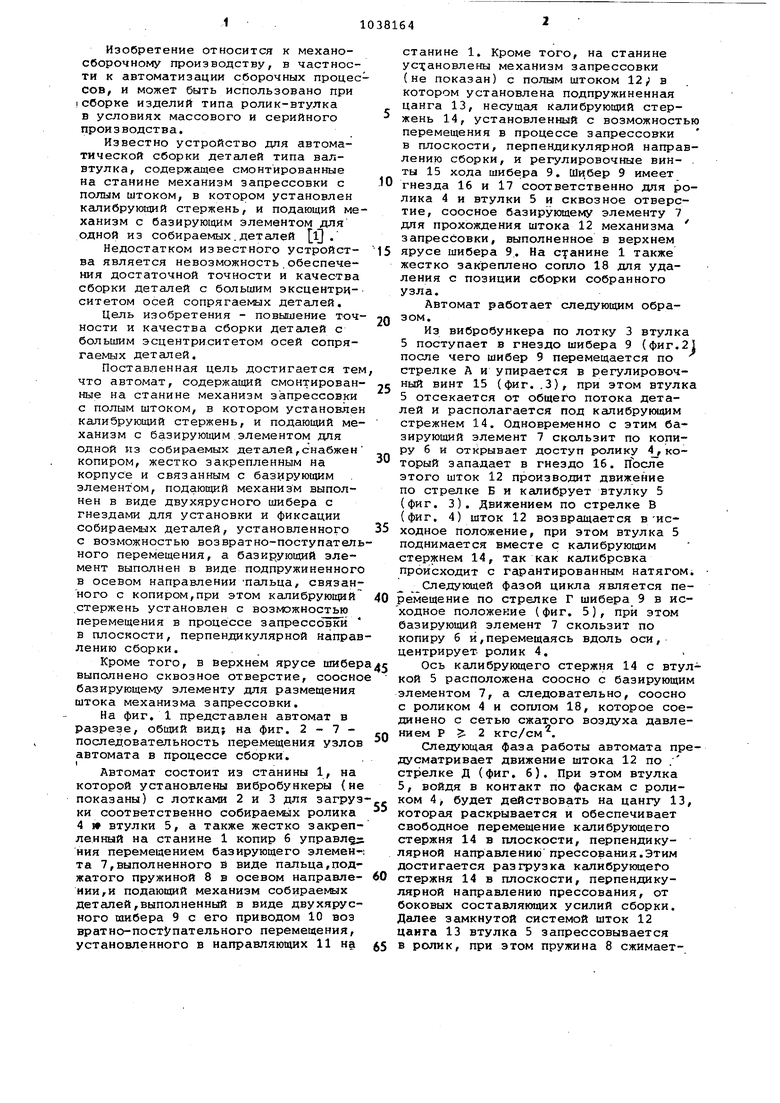

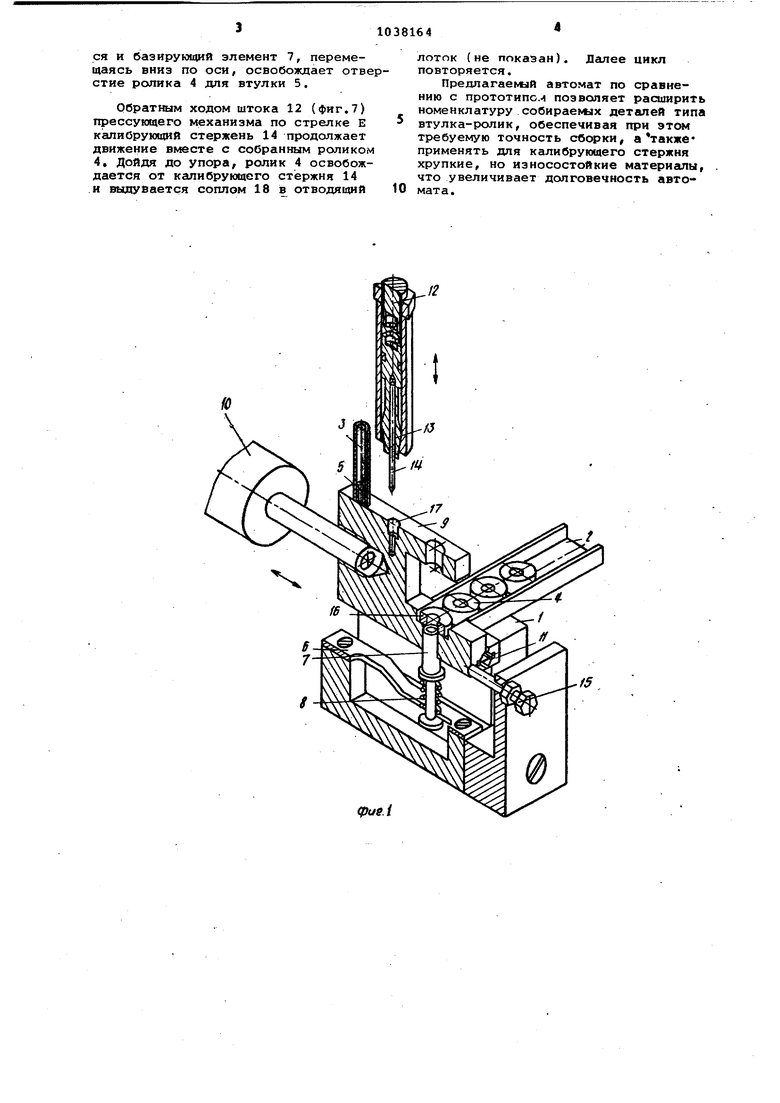

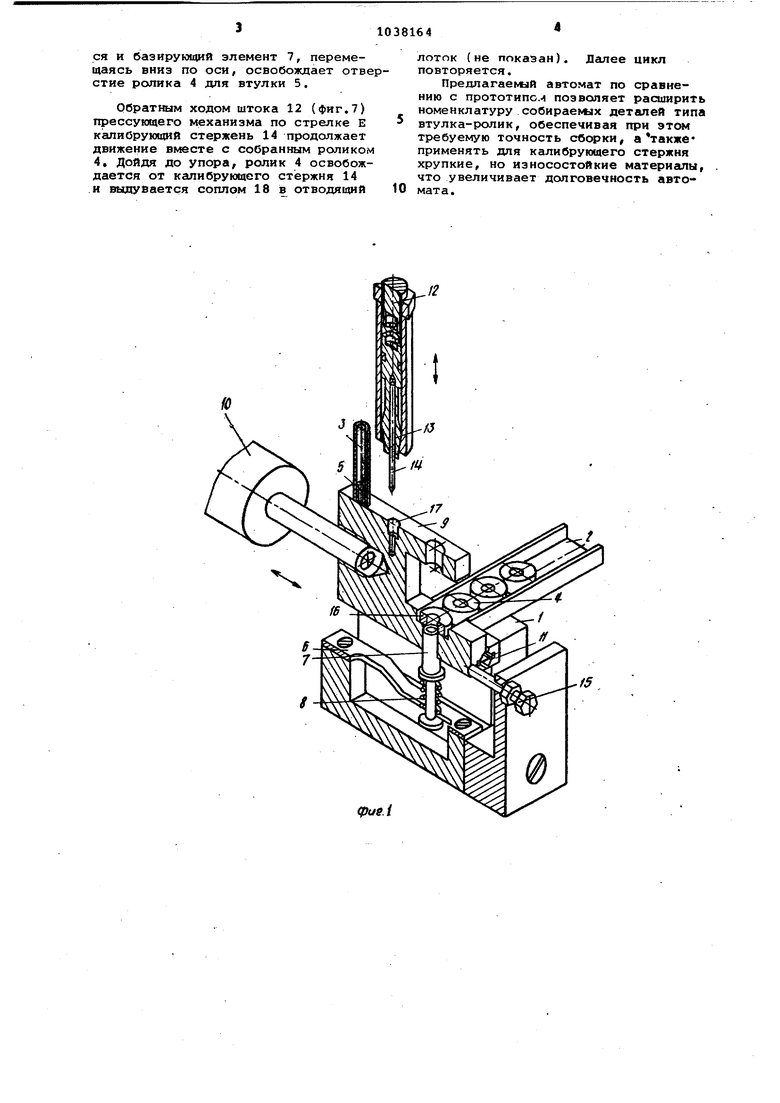

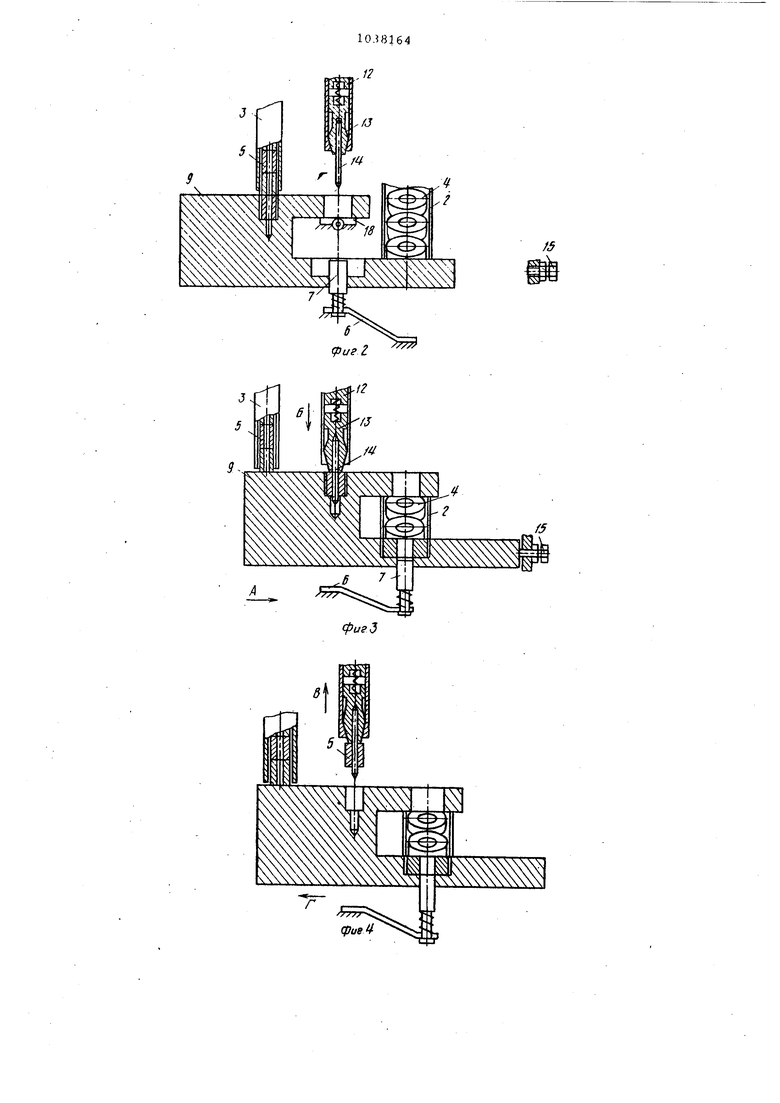

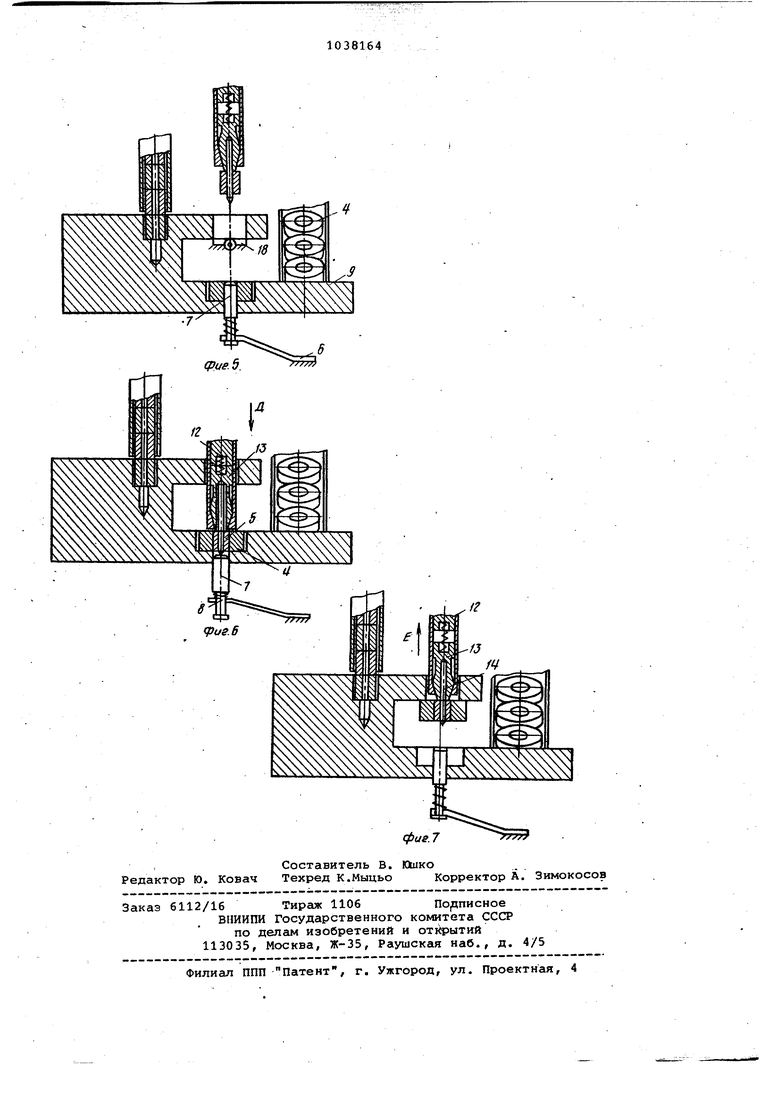

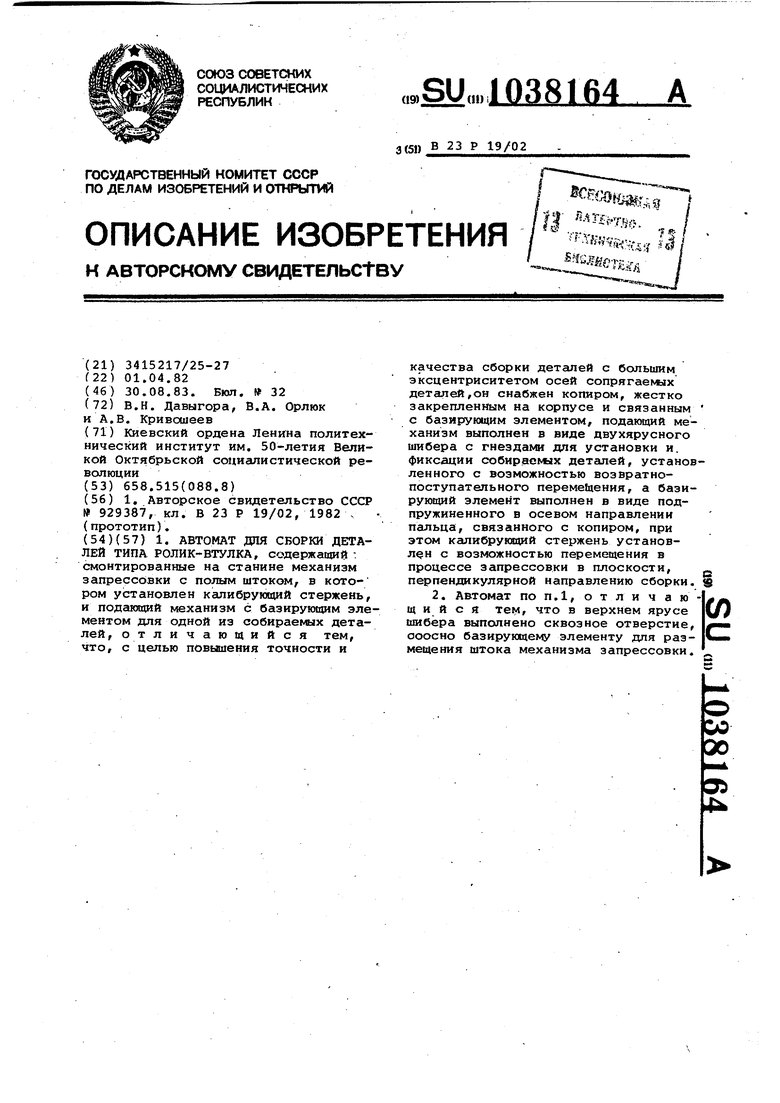

f Изобретение относится к механосборочному производству, в частности к автоматизации сборочных процес сов, и может быть использовано при сборке изделий типа ролик-втулка в условиях массового и серийного производства. Известно устройство для автоматической сборки деталей типа валвтулка, содержащее смонтированные на станине механизм запрессовки с полым штоком, в котором установлен калибрующий стержень, и подающий ме ханизм с базирующим элементом для одной из собираемых.деталей Щ. Недостатком известного устройства является невозможность.обеспечения достаточной точности и качества сборки деталей с большим эксцентриситетом осей сопрягаемых деталей. Цель изобретения - повышение точности и качества сборки деталей с большим эсцентриситетом осей сопрягаемых деталей. Поставленная цель достигается тем что автомат, содержащий смонтированные на станине механизм запрессовки с полым штоком, в котором установлен калибрующий стержень, и подающий механизм с ба.зирующим элементом для одной Из собираемых деталей,Снабжен копиром, жестко закрепленным на корпусе и связанным с базирующим элементом, подающий механизм выполнен в виде двухярусного шибера с гнездами для установки и фиксации собираег ых деталей, установленного с возможностью возвратно-поступатель ного перемещения, а бази зующий элемент выполнен в виде подпружиненного в осевом направлении пальца, связанного с копиром,при этом калибрующий стержень установлен с возможностью перемещения в процессе запрессовки в плоскости, перпендикулярной направ лению сборки. Кроме того, в верхнем ярусе шибер выполнено сквозное отверстие, соосно базирующему элементу для размещения штока механизма запрессовки. На фиг. 1 представлен автомат в разрезе, общий вид; на фиг. 2 - 7 последовательность перемещения узлов автомата в процессе сборки. Автомат состоит из станины 1, на которой установлены вибробункеры (не показаны) с лотками 2 и 3 для загруз ки соответственно собираемых ролика 4 т втулки 5, а также жестко закрепленный на станине 1 копир б управл : ния перемещением базирующего элемента 7,выполненного S виде пальца,поджатого пружиной 8 в осевом направлении, и подающий механизм собираег их деталей,выполненный в виде двухярусного шибера 9 с его приводом 10 воз вратно-поступательного перемещения, установленного в направляющих 11 на станине 1. Кроме того, на станине ус ановлены механизм запрессовки (не показан) с полым штоком 12; в котором установлена подпружиненная цанга 13, несущая калибрующий стержень 14, установленный с возможностью перемещения в процессе запрессовки в плоскости, перпендикулярной направлению сборки, и регулировочные вин- . ты 15 хода шибера 9. Шцбер 9 имеет гнезда 16 и 17 соответственно для ролика 4 и втулки 5 и сквозное отверстие, соосное базиру ющему элементу 7 для прохождения штока 12 механизма запрессовки, выполненное в верхнем ярусе шибера 9. На станине 1 также жестко закреплено сопло 18 для удаления с позиции сборки собранного узла. Автомат работает следующим образом. Из вибробункера по лотку 3 втулка 5 поступает в гнездо шибера 9 (фиг.21 после чего шибер 9 перемещается по стрелке А и упирается в регулировочный винт 15 (фиг..3), при этом втулка 5 отсекается от общего потока деталей и располагается под калибрующим стрежнем 14. Одновременно с этим базирующий элемент 7 скользит по копиру б и открывает доступ ролику 4, который западает в гнездо 16. пЪсле этого шток 12 производит движение по стрелке Б и калибрует втулку 5 (фиг. 3). Движением по стрелке В (фиг. 4) шток 12 возвращается в/исходное положение, при этом втулка 5 поднимается вместе с калибрующим стержнем 14, так как калибровка происходит с гарантированным натягом. Следующей фазой цикла является перемещение по стрелке Г шибера 9 в исходное положение (фиг. 5), при этом базирующий элемент 7 скользит по копиру 6 и,перемещаясь вдоль оси, центрирует, ролик 4. Ось калибрующего стержня 14 с втулкой 5 расположена соосно с базирующим элементом 7, а следовательно, соосно с роликом 4 и соплом 18, которое соединено с сетью сжатого воздуха давлением Р . 2 кгс/см . Следующая фаза работы автомата предусматривает движение штока 12 по . стрелке Д (фиг. 6). При этом втулка 5, войдя в контакт по фаскам с роликом 4, будет действовать на цангу 13, которая раскрывается и обеспечивает свободное перемещение калибрующего стержня 14 в плоскости, перпендикулярной направлениюпрессования.Этим достигается разгрузка калибрующего стержня 14 в плоскости, перпендикулярной направлению прессования, от боковых составляющих усилий сборки. Далее замкнутой системой шток 12 цанга 13 втулка 5 запрессовывается в ролик, при этом пружина 8 сжимается и базирующий элемент 7, перемещаясь вниз по оси, освобождает отвестие ролика 4 для втулки 5.

Обратным ходом штока 12 (фиг,7) прессующего механизма по стрелке Е калибрующий стержень 14 продолжает движение вместе с собранным роликом 4, Дойдя до упора, ролик 4 освобождается от калибрующего ст;ержня 14 и выдувается соплом 18 в отводящий

лоток (не показан). Далее цикл повторяется.

Предлагаемый автомат по сравнению с прототипом позволяет расширить номенклатуру собираенллх деталей типа втулка-ролик, обеспечивая при этом требуемую точность сворки, а также применять для калибрующего стержня хрупкие, но износостойкие материалы, что увеличивает долговечность автомата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Многопозиционный сборочный автомат | 1984 |

|

SU1238934A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО | 1991 |

|

RU2014981C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| Автомат для сборки деталей типа валик-втулка | 1976 |

|

SU657950A2 |

1. АВТОМАТ ДЛЯ СБОРКИ ДЕТАЛЕЙ ТИПА РОЛИК-ВТУЛКА, содержащий -. смонтированные на станине механизм запрессЬвки с полым штоком, в котором установлен калибрующий стержень, и подающий механизм с базирующим элементом для одной из собираекых деталей, отличающийся тем, что, с целью повышения точности и качества сборки деталей с большим эксцентриситетом осей сопрягаекых деталей,он снабжен копиром, жестко закрепленным на корпусе и связанным с базирующим элементом, подающий механизм выполнен в виде двухярусного шибера с гнездами для установки и. фиксации собираемых деталей, установленного с возможностью возвратнопоступательного перемещения, а базирующий элемент выполнен в виде подпружиненного в осевом направлении пальца, связанного с копиром, при этом калибрукядий стержень установл н с возможностью перемещения в процессе запрессовки в плоскости, i перпендикулярной направлению сборки. 2. Автомат по п.1, о т л и ч а ю (Л щ и и с я тем, что в верхнем ярусе шибера выполнено сквозное отверстие, С соосно базируквдему элементу для размещения штока механизма запрессовки.

12

gjus.i

f5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| (прототип). | |||

Авторы

Даты

1983-08-30—Публикация

1982-04-01—Подача