Изобретение относится к механосборочному производству, в частности к автоматизации технологических процессов сборки узлов типа валвтулка.

Известно устройство для сборки, содержащее шток с захватом для собираемых деталей и элемент компенсации ошибки взаимного расположения осей собираемлх деталей f) .

Известно также устройство для сборки деталей типа вал-втулка, содержащее установленные в корпусе силовой привод, связанный с ним механизм компенсации ошибки взаимного расположения собираемых деталей, выполненный в виде установленного J стакане и связанного с ним посредрт,яом упругих элементов подпружинен7 ного в осевом направлении штока с захватом для одной из собираемых деталей, а также стол для размещения другой собираемой детали И

Недостатки данного устройства заключаются в том, что оно не исключает повреждения поверхностей собираемых деталей и не обеспечивает надежной сборки по посадкамбез зазора.

Цель изобретения - предотврагцение повреждения поверхностей собираемых деталей и повышение надежности сборки по посадкам без зазора.

Постаьленнёш цель достигается тем что устройство для сборки деталей типа вал-втулка, содержащее уставовленные в корпусе силовой привод,связанный с ним механизм компенсации ошибки взаимного расположения собираемых детгшей, выполненный в виде установленного в стакане и связанного с ним посредством упругих элемен

тов подпружиненного в осевом направлении штока с 3 ахватом для одной из собирае лх деталей, .а также стол для размещения другой собираемой детали, снабжено двуплечими рычага;ми, шарнирно установленными в корпусе вокруг стопа с возможностью взаимодействия одним плечом со стаканом механизма коиэтен.сации ошибки, а другим - со столом, причем плечо, взаимодействующее со столом, подпружинено относительно корпуса, а стол установлен с возможностью поворота в плокости сборки для поиска собираемой детали.

Оси поворота стола и штока выполиены в виде шаровых опор.

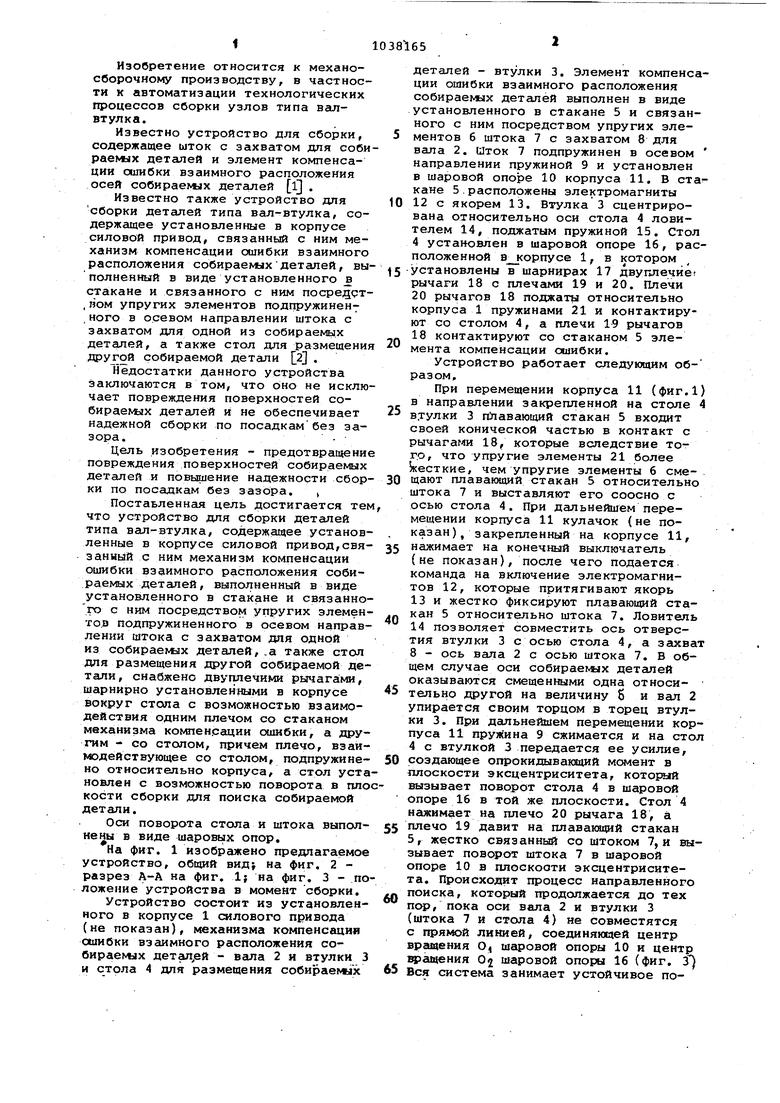

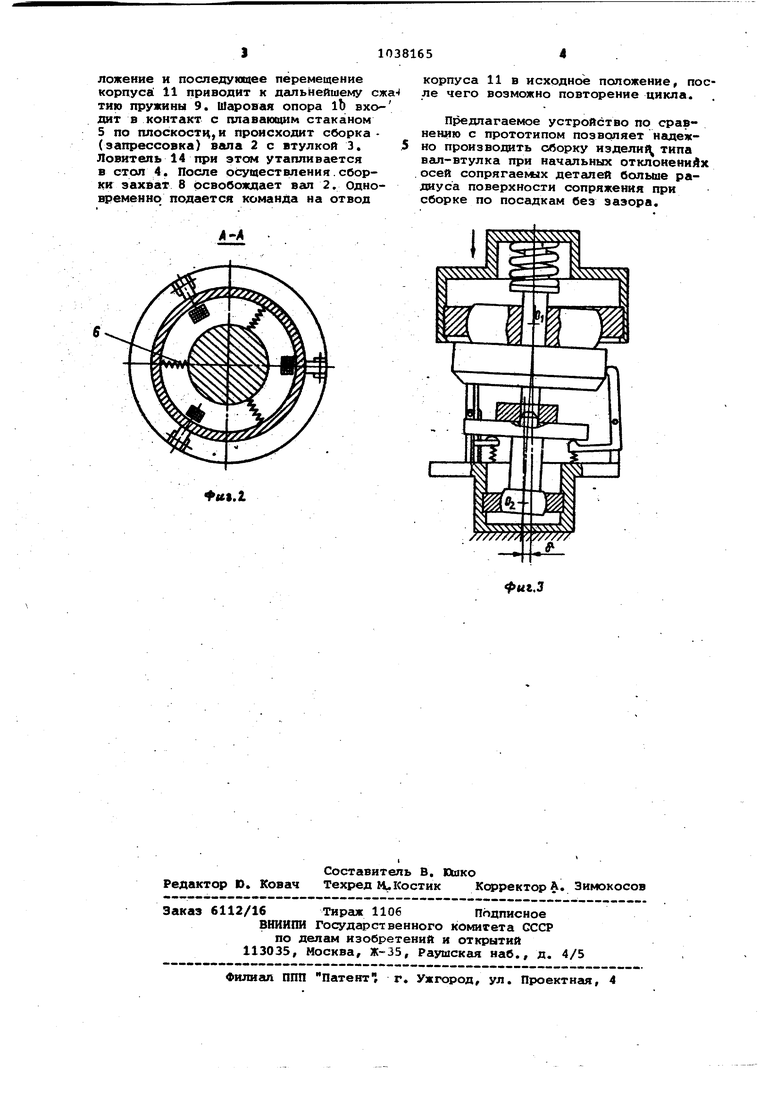

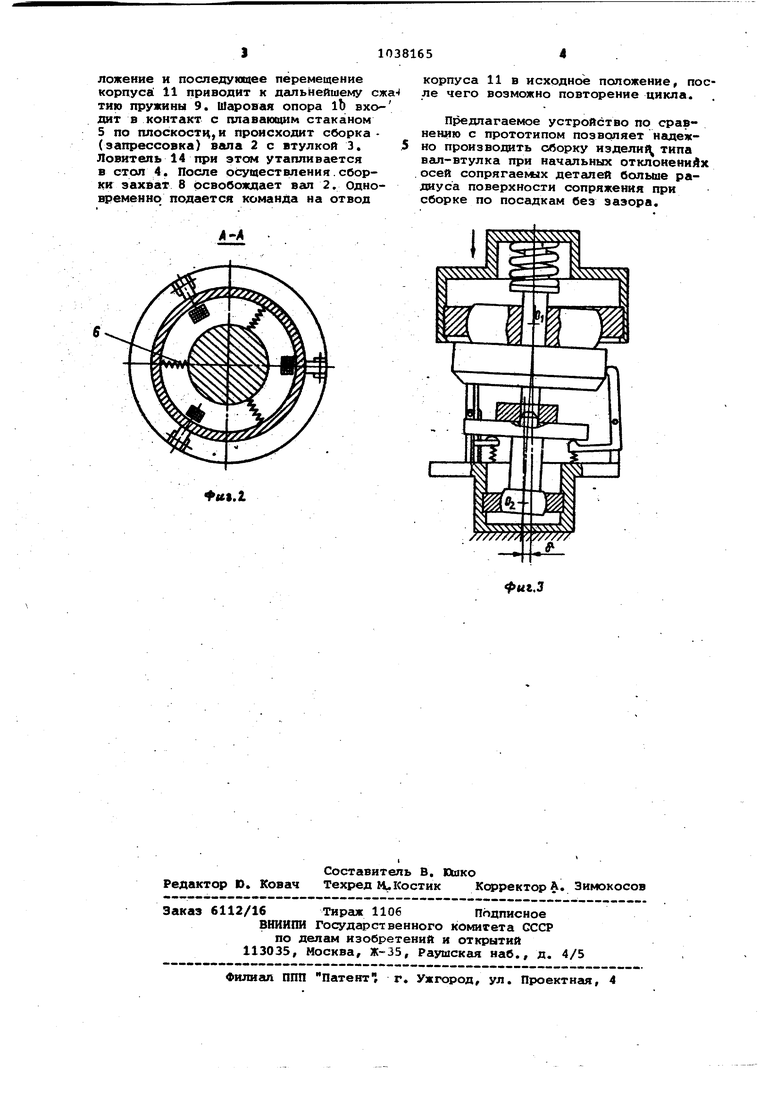

На фиг. 1 изображено предлагаемое устройство, общий вид на фиг. 2 разрез А-А на фиг. 1} на фиг. 3 - положение устройства в момент сборки.

Устройство состоит из установленного в корпусе 1 силового привода (не показан), механизма компенсации сшибки взаимного расположения собираемых детгш,ей - веша 2 и втулки 3 и стола 4 для размещения собираемых

деталей - втулки 3. Элемент компенсации ошибки взаимного расположения собираекых детгшей выполнен в виде установленного в стакане 5 и связанного с ним посредством упругих элементов 6 штока 7 с захватом 8 для вала 2. Шток 7 подпружинен в осевом направлении пружиной 9 и установлен в шаровой опоре 10 корпуса 11. В стакане 5.расположены электромагниты

12с якорем 13. Втулка 3 сцентрирована относительно оси стола 4 ловителем 14, поджатым пружиной 15. Стол 4 установлен в шаровой опоре 16, расположенной в корпусе 1, в котором установлены в шарнирах 17 двуплечие; рычаги 18 с плечами 19 и 20. Плечи

20 рычагов 18 поджаты относительно корпуса 1 пружинами 21 и контактируют со столом 4, а плечи 19 рычагов 18 контактируют со стаканом 5 элемента компенсации ошибки.

Устройство работает следующим образом.

При перемещении корпуса 11 {фиг.1 в направлении закрепленной на столе в.тулки 3 плавающий стакан 5 входит своей конической частью в контакт с рычагами 18, которые вследствие того, что упругие элементы 21 более Жесткие, чем упругие элементы 6 смещают плавающий стакан 5 относительно штока 7 и выставляют его соосно с осью стола 4. При дальнейшем перемещении корпуса 11 кулачок (не показан) , закрепленный на корпусе 11, нажимает на конечный выключатель (не показан), после чего подается команда на включение электромагнитов 12, которые притягивают якорь

13и жестко фиксируют плавающий стакан 5 относительно штока 7. Ловитель

14позволяет совместить ось отверстия втулки 3 с осью стола 4, а захва 8 - ось вала 2 с осью штока 7. В общем случае оси собираемых деталей оказываются смещенными одна относительно другой на величину б и вал 2 упирается своим торцом в торец втулки 3. При дальнейшем перемещении корпуса 11 пружина 9 сжимается и на сто 4 с втулкой 3 передается ее усилие, создающее опрокидывакяций момент в плоскости эксцентриситета, который вызывает поворот стола 4 в шаровой опоре 16 в той же плоскости. Стол 4 нажимает на плечо 20 рычага 18, а плечо 19 давит на плавакиций стакан

5, жестко связанный со штоком 7, и вызывает поворот штока 7 в шаровой опоре 10 в плоскости эксцентриситета. Происходит процесс направленного поиска, который продолжается до тех пор, пока оси вала 2 и втулки 3 (штока 7 и стола 4) не совместятся с прямой линией/ соединяющей центр вращения О, шаровой опоры 10 и центр ращения 02 шаровой опоры 16 (фиг. S) Вся система занимает устойчивое положение и последующее перемещение корпуса: 11 приводит к дальнейшему ежтию пружины 9. Шаровая опора ib входит в контакт с плавающим стаканом 5 по плоскостц,и происходит сборка (запрессовка) вапа 2 с втулкой 3. Ловитель 14 при этом утапливается в стол 4. После осуществления.сборки захват 8 освобождает вал 2. Одновременно подается команда на отвод

корпуса 11 в исходное положение, после чего возможно повторение цикла.

Предлагаемое устройство по сравнению с прототипом позволяет надежно производить оборку издели типа вал-втулка при начальных отклокениАх осей сопрягаемых деталей больше радиуса поверхности сопряжения при сборке по посадкам без зазора.

1-Х

.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей типа вал-втулка | 1981 |

|

SU1065126A1 |

| Устройство для сборки деталей типа "вал-втулка | 1980 |

|

SU941155A1 |

| Устройство для сборки деталей типа вал - втулка | 1990 |

|

SU1812047A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Автомат для сборки запрессовкой охватываемой и охватывающей деталей | 1984 |

|

SU1204359A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| СБОРОЧНАЯ ГОЛОВКА | 1992 |

|

RU2035285C1 |

| Автомат для сборки тормозных колодок | 1981 |

|

SU979014A1 |

| СЕЛЕКЦИОННЫЙ КОМБАЙН С УСТРОЙСТВОМ ДЛЯ УЧЕТА СОБРАННОЙ МАССЫ | 1992 |

|

RU2045149C1 |

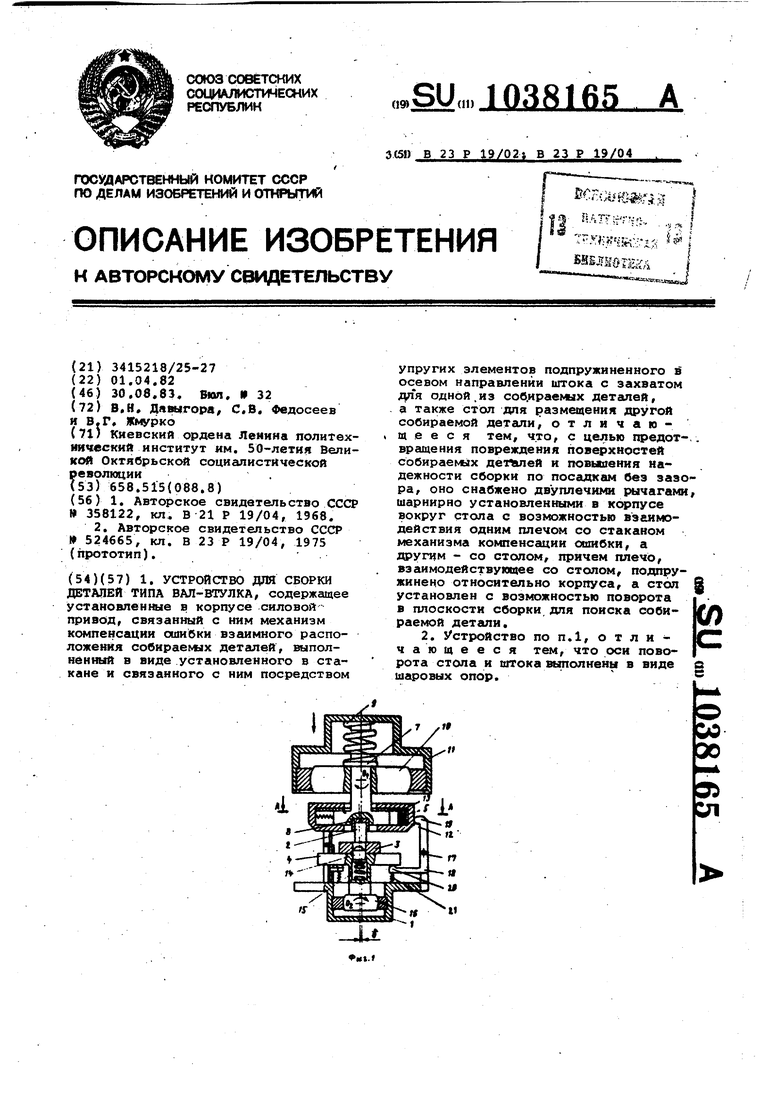

1. УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА, содержащее установленные в корпусе силовой привод, связанный с ним механизм компенсации ошибки взаимного расположения собирае1«1х деталей, выполненный в виде установленного в стакане и связанного с ним посредством упругих элементов подпружиненного в осевом направлении штока с захватом одной.из соб.ираемых деталей, а также стол для размещения другой собираемой детали отличающееся тем, что, с целью предот-, вращения повреждения поверхностей собираегуых депелеЛ и повышения надежности сборки по посадкам без зазора, оно снабжено двуплечими рычагами, шарнирно установленными в корпусе вокруг стола с возможностью взаимодействия одним плечом со стаканом механизма компенсации ошибки, а другим - со столом, причем плечо, взаимодействующее со столом, подпружинено относительно корпуса, а стоп установлен с возможностью поворота в плоскости сборки для поиска собираемой детали. 2. Устройство по п.1, отличающееся тем, что оси поворота стола и штока вьтолнеиы в виде шаровых опор. 00 00 ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В. И. Смирнов,А. М. Альховский и Р. А. БаскаковКалининский политехнический институт | 0 |

|

SU358122A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сборки деталей | 1975 |

|

SU524665A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1983-08-30—Публикация

1982-04-01—Подача