1333634

относится к производвыре 5 ус те из

ству углеродных изделий, а именно к технологии обжига углеродистых заготовок крупных размеров в камерных печах, и может быть использовано в электродной промьшшенности.

Целью изобретения является снижение неоднородности удельного электросопротивления, коэффициента термичес- Ю течение 400 ч, в том числе выдержку

кого расширения и повьшение выхода годных углеродистых заготовок.

Пример.. Шихту приго говляют из нефтяного кокса крупностью 2,3- 5,0 мм,и менее и каменноугольного пека с температурой размягчения 80 С Смешивание производят в лопастном смесителе при при составе массы 79% кокса и 21% пека. Формование ведут на прошивном прессе. Заготовки диаметром 740 мм и длиной 1800 мм загружают в кассету многокамерной печи в слое пересыпки крупностью 0,5- 5,0 мм (пековьм кокс, отходы-печей графитации). Нагрев производят в те- чение 384 ч следукицим образом: подогрев дымовыми газами из горячих камер 48 ч (один темп); нагрев до в течение 260-266 ч (около 4,5 темпов); выдержка при максимальной температуре в течение 25 ч (при- мерно 0,5 темпа); прекращение подачи топлива и подача вторичного воздуха из атмосферы до снижения температуры на повторное сжигание топ- лива и стабилизация при 1000°С в течение 46-48 ч (1 темп). Примерно 2 ч - время, необходимое для снижения температуры. Далее обожженные за готовки трафитируют в промышленной

печи графитации при в течение 48 ч.

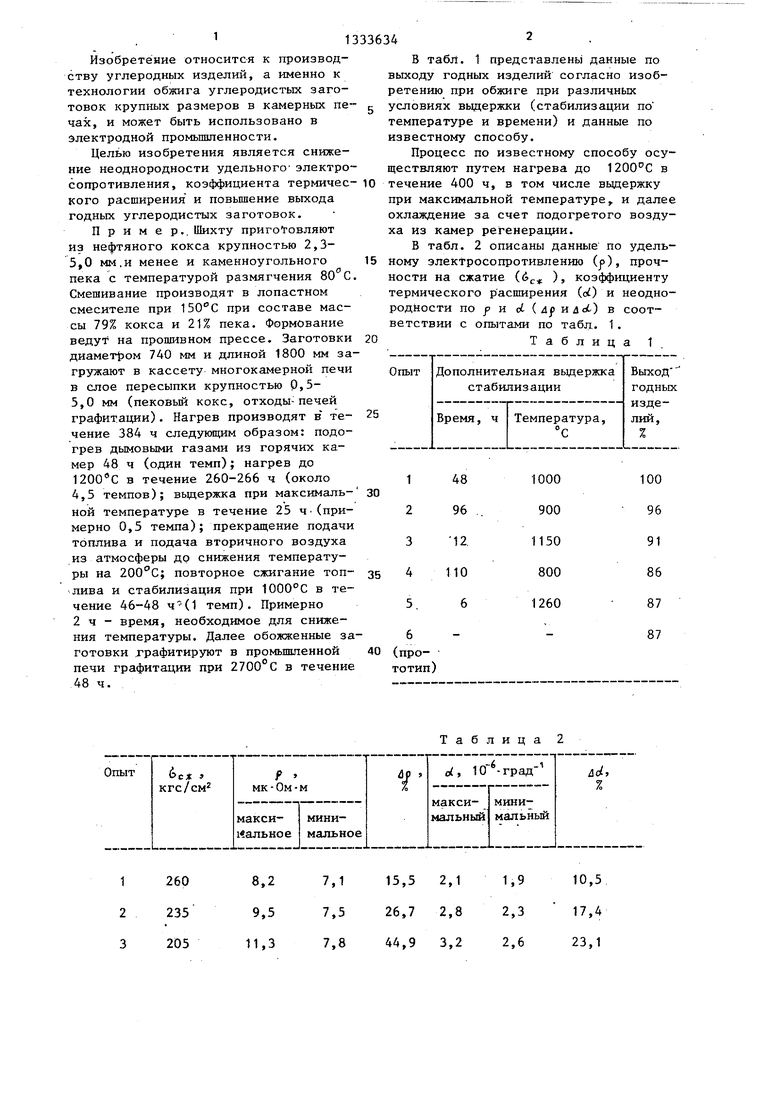

В табл. 1 представлены данные по выходу годных изделий согласно изобретению при обжиге при различных условиях вьщержки (стабилизации по температуре и времени) и данные по известному способу.

Процесс по известному способу осуществляют путем нагрева до 1200 С в

1 2 3 4 5, 6 (пропри максимальной температуре,, и далее охлаждение за счет подогретого воздуха из камер регенерации.

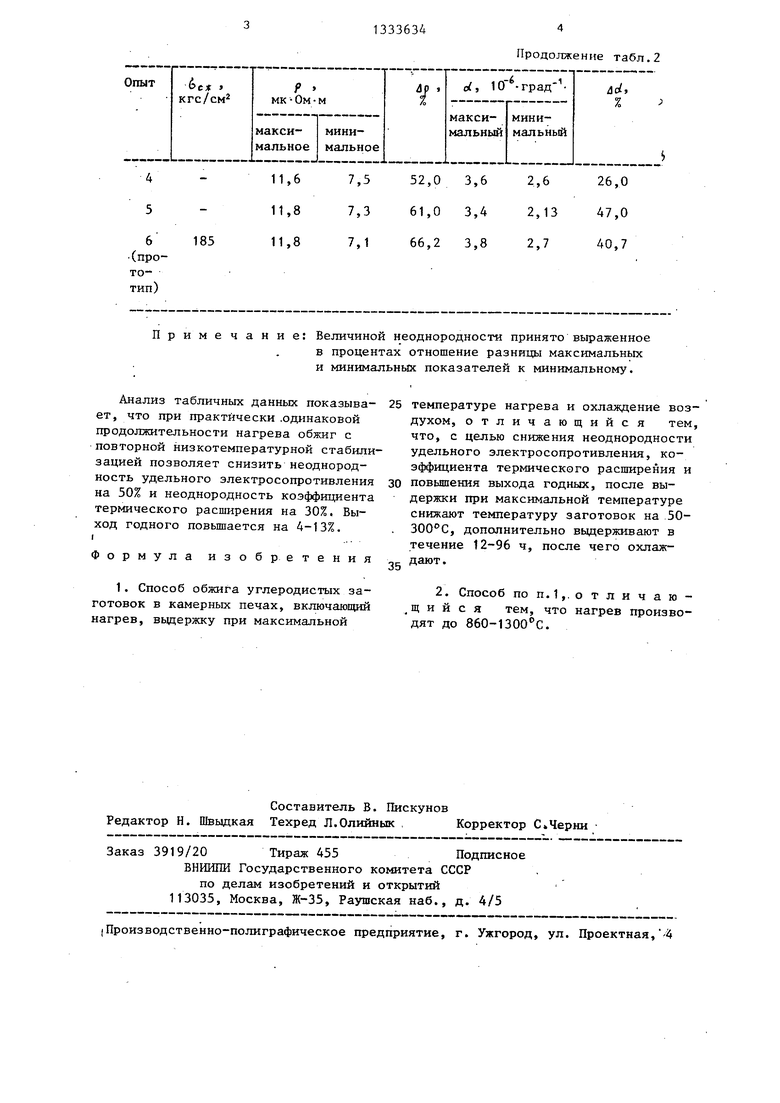

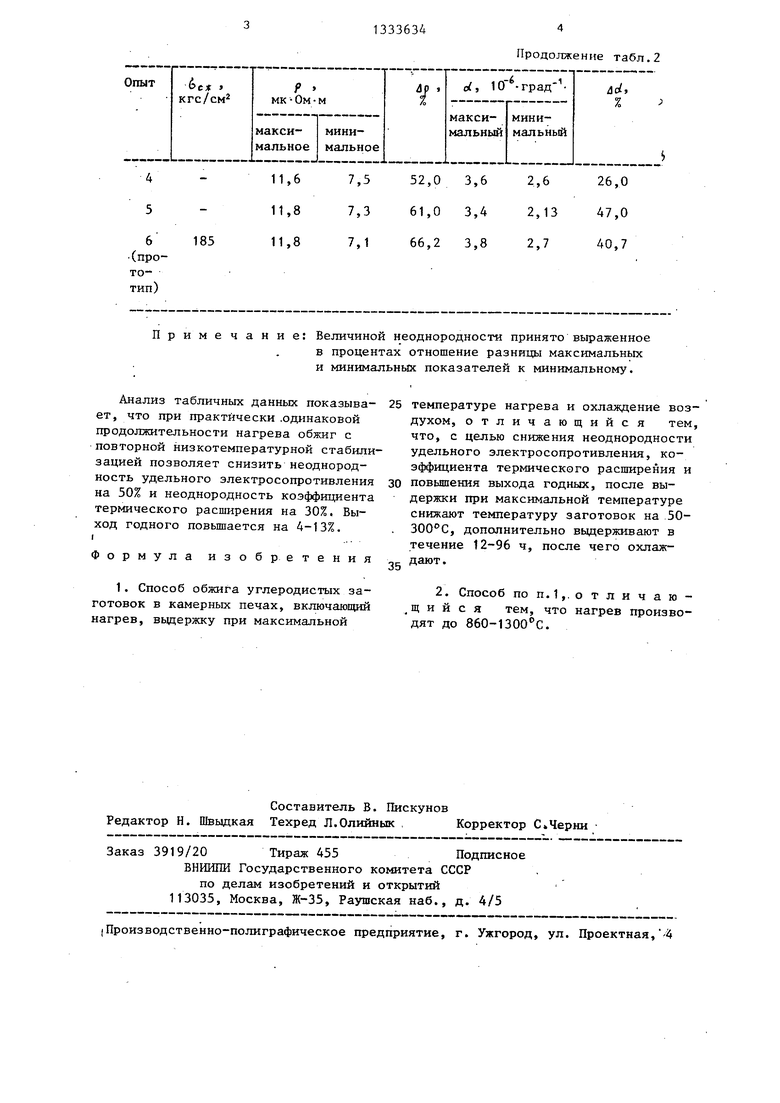

В табл. 2 описаны данные по удель- ному электросопротивлению (), прочности на сжатие (6с ) коэффициенту термического р асширения (ot) и неоднородности по р и ot ( лр илсС) в соответствии с опытами по табл. 1.

Таблица 1.

1000 900

1150 800

1260

100 96 91 86 87 87

тотип)

Таблица 2

Примечание: Величиной неоднородностя принято вьфаженнов

в процентах отношение разницы максимальных и минимальных показателей к минимальному.

Анализ табличных данных показывает, что при практически .одинаковой продолжительности нагрева обжиг с повторной низкотемпературной стабилизацией позволяет снизить неоднородность удельного электросопротивления на 50% и неоднородность коэффициента термического расширения на 30%. Выход годного повьшается на 4-13%. I...

Формула изобретения

1. Способ обжига углеродистых заготовок в камерных печах, включающий нагрев, вьщержку при максимальной

Составитель В. Пискунов Редактор Н. Швыдкая Техред Л.Олийнык , Корректор С Черни

Заказ 3919/20 Тираж 455Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

IПроизводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.2

температуре нагрева и охлаждение воздухом, отличающийся тем, что, с целью снижения неоднородности удельного электросопротивления, коэффициента термического распгарения и

повьшения выхода годных, после выдержки при максимальной температуре снижают температуру заготовок на 50- 300°С, дополнительно выдерживают в течение 12-96 ч, после чего охлаж35

дают.

2. Способ по п.1,.о тли чаю - щ и и с я тем, что нагрев производят до ЗбО-ПОО С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

| Способ обжига мелкозернистых углеродсодержащих заготовок | 1985 |

|

SU1286513A1 |

| Способ обжига мелкодисперсных крупногабаритных углеродных заготовок | 1990 |

|

SU1784578A1 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1982 |

|

SU1136422A1 |

| Способ получения графитовых изделий | 1973 |

|

SU515723A1 |

| Способ получения мелкозернистых крупногабаритных графитированных заготовок | 1991 |

|

SU1834843A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

Изобретение относится к производству углеродньк изделий, а именно к технологии обжига углеродных заготовок крупных размеров в камерных печах и позволяет снизить неоднородность удельного электросопротивления, коэффициент термического расширения и повысить выход годных углеродных заготовок. Способ обжига углеродных заготовок включает нагрев до 860- , выдержку при максимальной температуре, снижение температуры заготовок на 50-300 с,- дополнительную выдержку в течение 12-96 ч и охлаждение. Способ позволяет повысить выход годных изделий до 91-100%, получить удельное электросопротивление от 7,1 до 11,3 мк Ом.ми коэффициент термического расширения от 1,9 до 3,2-10- град . 1 з.п. ф-лы, 2 табл. с SS (Л со оо со 05 со 4:;

| Машина для ротационного формообразования и калибровки кольцевых деталей | 1985 |

|

SU1299634A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| CjTcopyKOB И.Ф | |||

| и др | |||

| О техническом развитии производства углеграфи- товых материалов и изделий | |||

| М.: Цветная металлургия, 1968, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1987-08-30—Публикация

1985-12-29—Подача