Известен способ омыления продуктов окисления парафиновых углеводородов кальцинированной содой при температуре 90-95° С и нормальном давлении с последующим доомылением каустической содой.

Для повышения глубины омыления, а также снижения расхода каустической соды по предлагаемому способу омыление кальцинированной содой осуществляют при температуре 160-180° С и давлении 10-15 атм. Затем избыток кальцинированной соды нейтрализуют окисленным парафином и доомыляют обычным способом каустической содой.

Пример 1. В автоклав загружали 350 г окисленного парафина с кислотным числом 70 мг КОН, эфирным числом 38,5 Л1г КОН и 350 г 30%-ного раствора кальцинированной соды. После автоклавирова}1ия реакционной массы в течение двух часов при 10-15 атм, температуре 160-180° С и последующего дросселирования и отдувки углекислоты, омыление эфирных групп в продукте произошло примерно па 50%. Эфирное число оксидата снизилось до 16,9 мг КОН.

Пример 2. В автоклав загрузили 350 г кубовых остатков от ректификации синтетических жирных кислот с кислотным числом 89,9 мг КОН, эфирным числом 35,6 .нг КОН и 350 г 30%-ного раствора кальцинированной

соды. После автоклавирования реакционной массы в течение двух часов при давлении 10-15 атм, температуре 160-180°С и последующего дросселирования и отдувки углекислоты, омыление эфирных групп прошло примерно на 50%. Эфирное число кубовых остатков снизилось до 17,3 мг КОН. Кислотное число повысилось до 103,7 мг КОН.

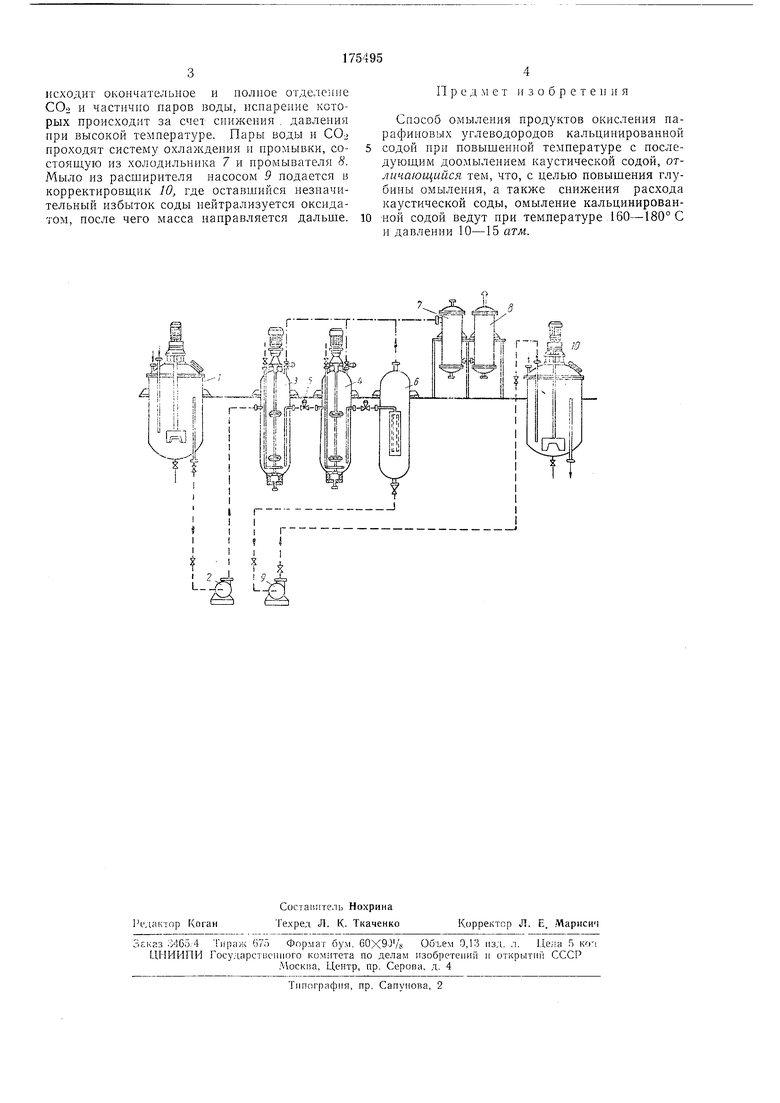

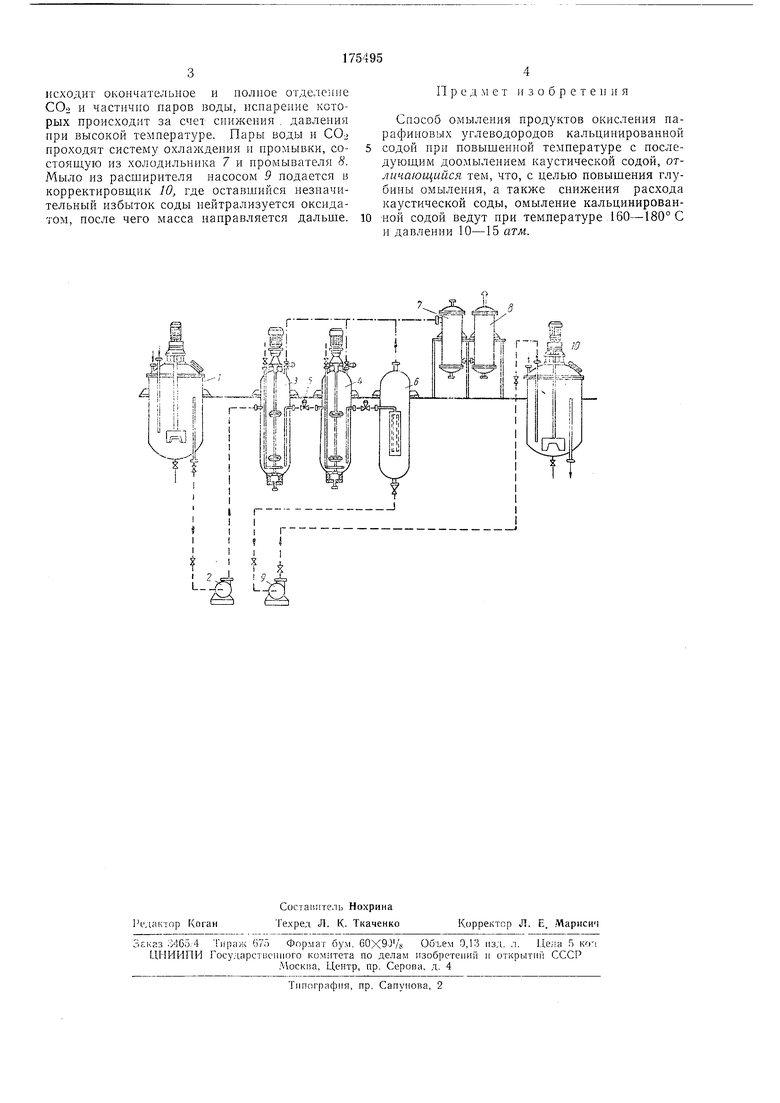

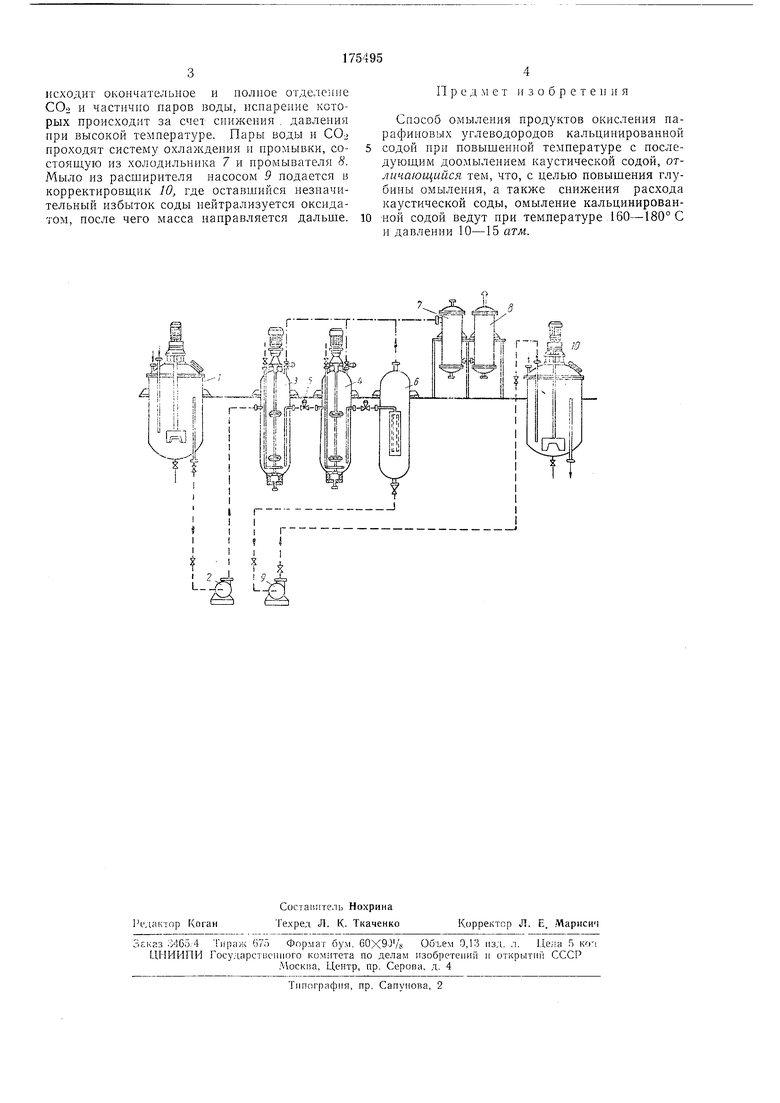

Предлагаемый способ может быть осуществлен по следующей технологической схеме.

В реактор / подается в определенном соогношении оксидат и содовый раствор, при этом происходит о.мыление свободных жирных кислот до натриевых мыл при температуре 100-105° С. Для дальнейшего омыления эфиров жирных кислот и трудноомыляемых кислородсодержащих соединений требуются более жесткие температурные условия и давление.

Реакционная масса с избытком кальцинированной соды подается насосом 2 в автоклавы 3 и 4. Температура в автоклаве достигается за счет подогрева в теплообменнике и ввода в автоклав острого пара с температурой 180-

210° С, чем достигается одновременно отдувка образующегося в процессе реакции СОо. Отвод углекислого газа из автоклава осуществляется через клапан, зарегулированный от уровня. Продукт из автоклава через редукционный

исходит окончательное и полное отде.чеиие СОа и частично паров воды, пспарение которых происходит за счет снижения . давления нри высокой температуре. Пары воды и СО проходят систему охлаждения н нромывки, состоящую из холодильника 7 и нромывателя 8. Мыло из расширителя насосом 9 подается в корректировщик 10, где оставшийся незначительный избыток соды нейтрализуется оксидатом, после чего масса направляется дальше.

П р е д мет изобретен и я

Способ омыления продуктов окисления парафиновых углеводородов кальцинированпой

содой прн повышенной температуре с последующим доомылением каустической содой, отличающийся тем, что, с целью повыщепия глубины омыления, а также снижения расхода каустической соды, омыление кальцинированной содой ведут нри температуре 160-180°С и давлении 10-15 атм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ выделения жирных кислот с -с | 1978 |

|

SU771083A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ, ПОЛУЧЕННЫХ ОКИСЛЕНИЕМ ПАРАФИНА | 1971 |

|

SU435227A1 |

| Способ выделения лактонов из промежуточных продуктов производства синтетических жирных кислот | 1982 |

|

SU1104139A1 |

| Способ получения флотореагента для флотации фосфорсодержащих руд | 1988 |

|

SU1564797A1 |

| ВСЕСОЮЗНАЯ ПДТЕйТН0-Т?ХНй^ЕОЯД/г 6И5ЛЖ | 1972 |

|

SU340652A1 |

| СПОСОБ ВЫДЕЛЕНИЯ у-^АКТОНОВ | 1971 |

|

SU293799A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1810327A1 |

| Способ получения натриевых солей синтетических жирных кислот | 1982 |

|

SU1363746A1 |

Даты

1965-01-01—Публикация