Изобретение относится к машиност- роению, в частности к чистовой обработке зубчатых колес.

Цель изобретения - увеличение производительности и улучшение качества обработки за счет исключения радиальной подачи и возможности изменения угла скрещивания осей инструмента и обрабатываемого колеса от нуля до максимального значения.

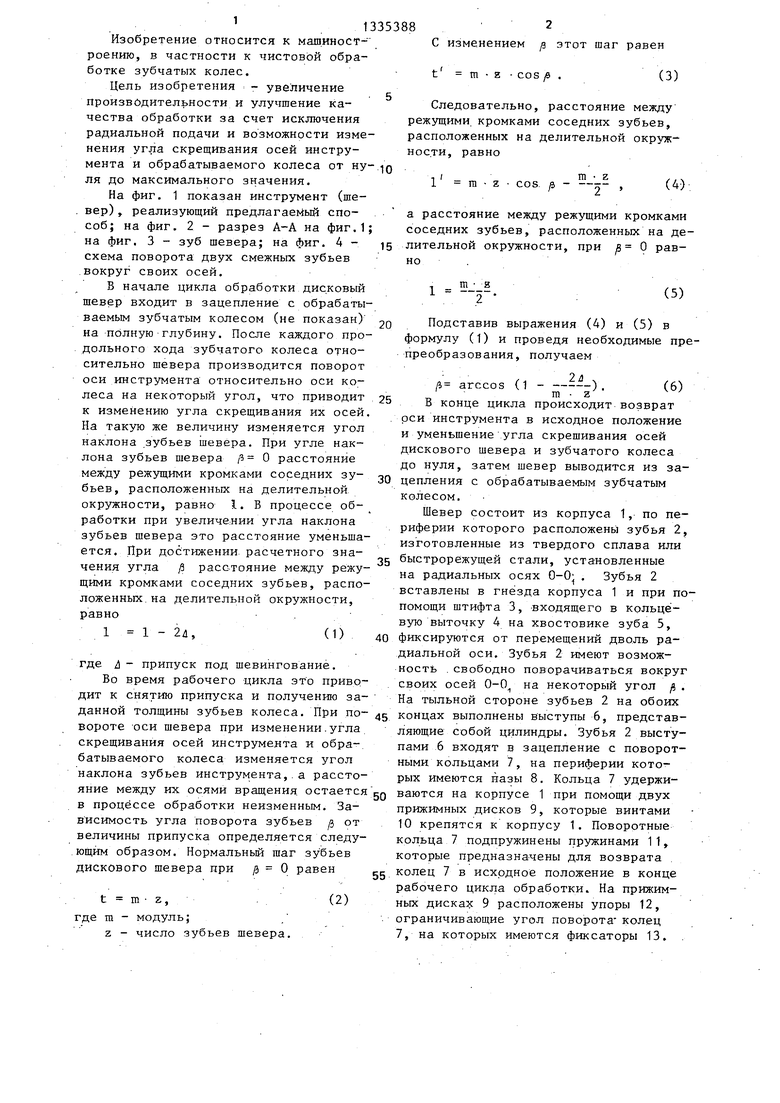

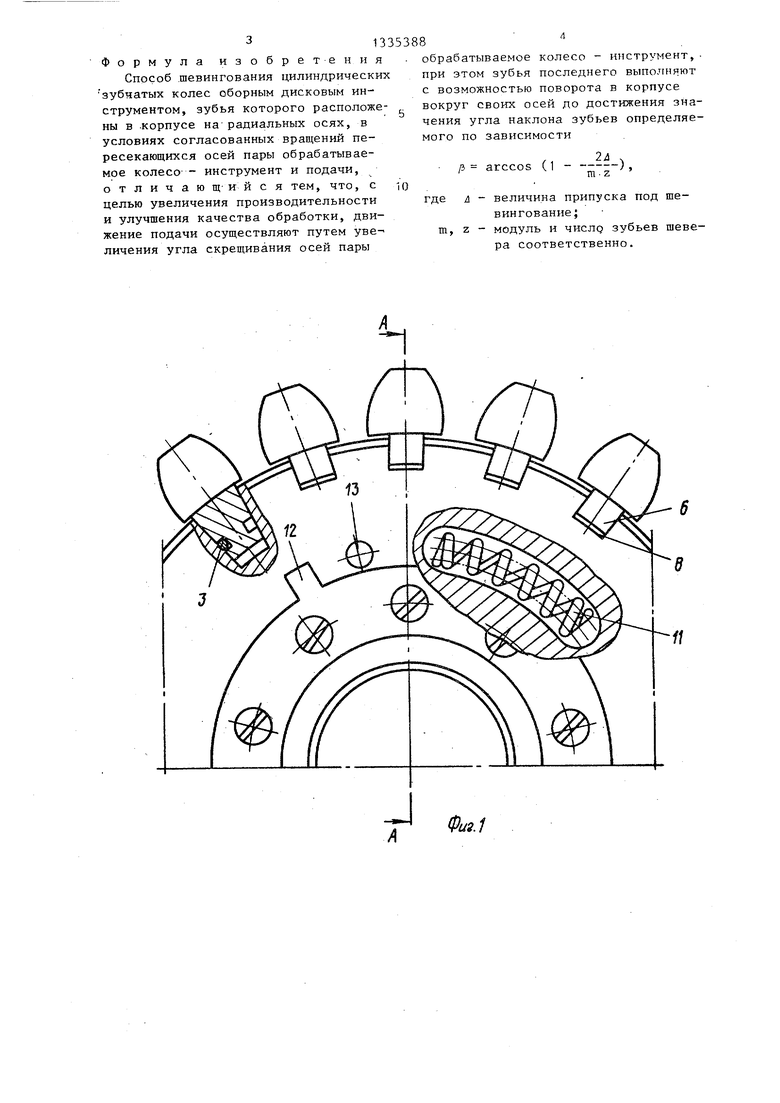

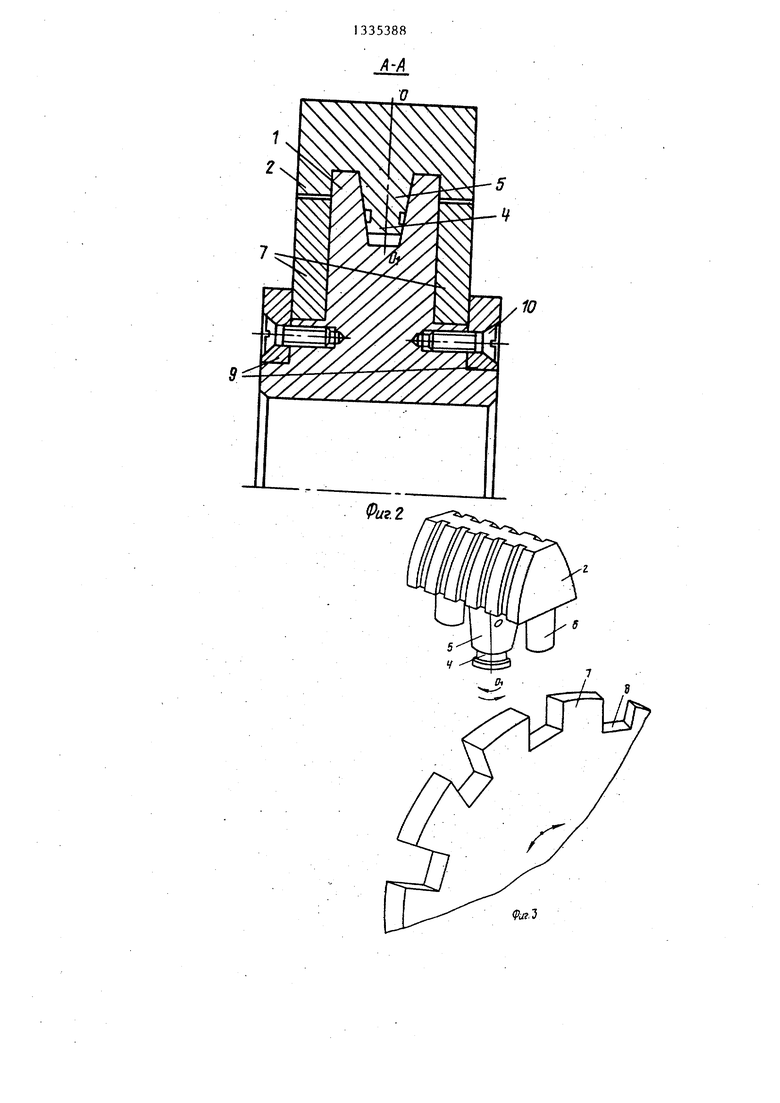

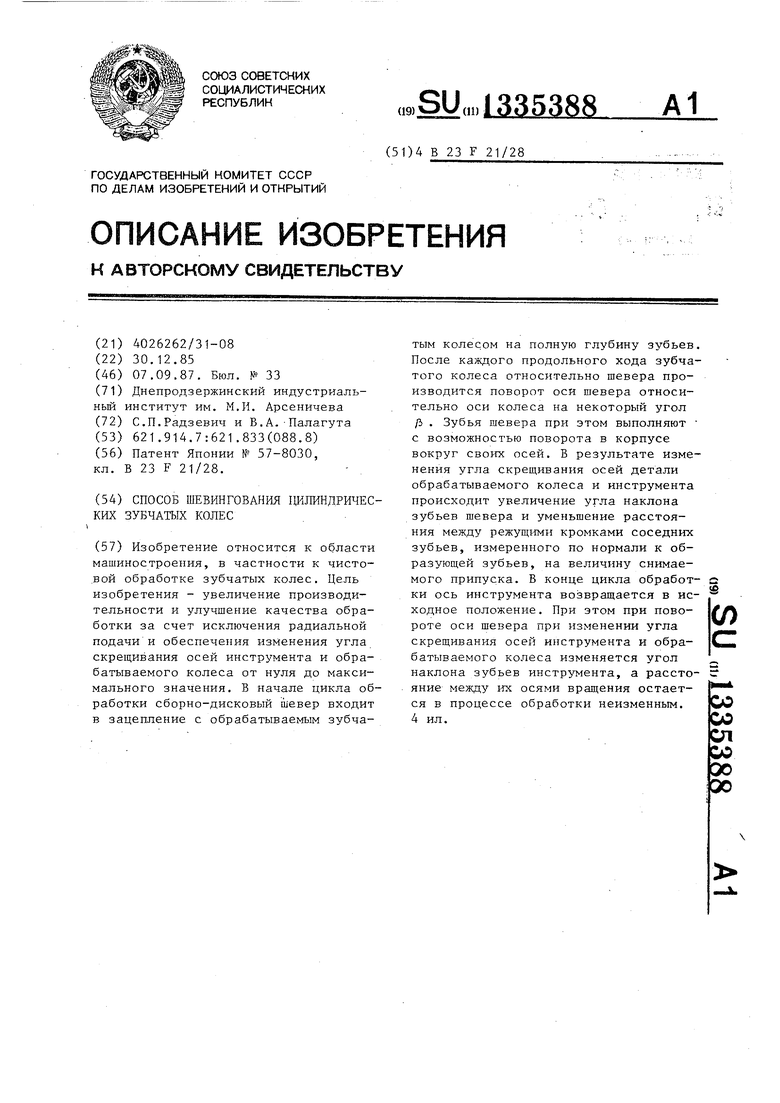

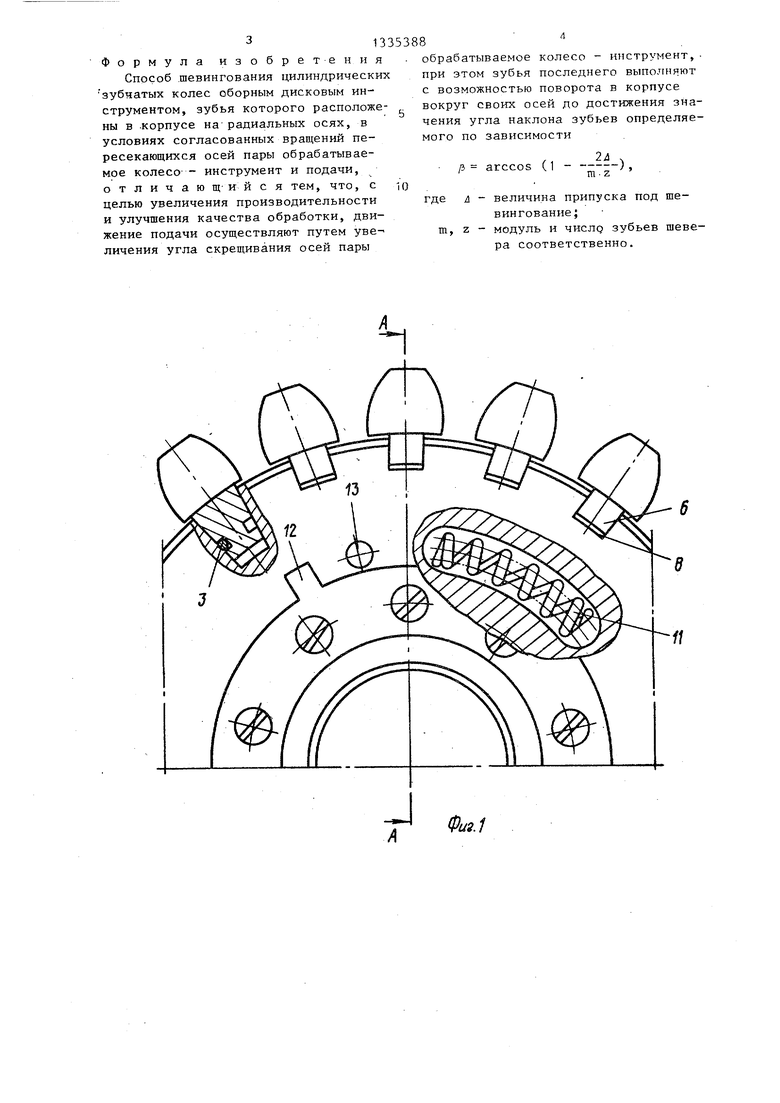

На фиг. 1 показан инструмент (ше- вер), реализующий предлагаемый способ; на фиг. 2 - разрез А-А на фиг.1 на фиг. 3 - зуб шевера; на фиг. 4 - схема поворота двух смежных зубьев вокруг своих осей.

В начале цикла обработки дисковый шевер входит в зацепление с обрабатываемым зубчатым колесом (не показан) на полнуюглубину. После каждого продольного хода зубчатого колеса относительно шевера производится поворот оси инструмента относительно оси колеса на некоторый угол, что приводит к изменению угла скрещивания их осей На такую же величину изменяется угол наклона зубьев шевера. При угле наклона зубьев шевера /3 О расстояние между режущими кромками соседних зубьев, расположенных на делительной окружности, равно I. В процессе обработки при увеличении угла наклона зубьев шевера это расстояние уменьшается. При достижении расчетного значения угла ft расстояние между режущими кромками соседних зубьев, расположенных, на делительной окружности, равно

1 1 - 2d,(1)

где 4 - припуск под шевингование.

Во время рабочего цикла это приводит к снятию припуска и получению заданной толщины зубьев колеса. При по- 45 концах выполнены выступы 6, представвороте -оси шевера при изменении.угла скрещивания осей инструмента и обрабатываемого колеса изменяется угол наклона зубьев инструмента,.а расстояние между их осями вращения остается в процессе обработки неизменным. Зависимость угла поворота зубьев j} от величины припуска определяется следующим образом. Нормальньй шаг зубьев дискового шевера при равен

t m Z, где m - модуль;

Z - число зубьев шевера.

ляющие собой цилиндры. Зубья 2 выступами 6 входят в зацепление с поворотными кольцами 7, на периферии которых имеются йазы 8. Кольца 7 удержи- 50 ваются на корпусе 1 при помощи двух прижимных дисков 9, которые винтами 10 крепятся к корпусу 1. Поворотные кольца 7 подпружинены пружинами 1 1,. которые предназначены для возврата колец 7 в исходное положение в конце рабочего цикла обработки. На прижим- (2) ных дисках 9 расположены упоры 12, ограничивающие угол поворота колец 7, на которых имеются фиксаторы 13.

55

С изменением этот шаг равен t m 2 cos ft .(3)

Следовательно, расстояние между режущими, кромками соседних зубьев, расположенных на делительной окружности, равно

1 га - Z

cos

m

(4)

а расстояние между режущими кромками соседних зубьев, расположенных на делительной окружности, при ;В О рав- но .

1 - 1 - 2

(5)

Подставив выражения (4) и (5) в формулу (1) и проведя необходимые пре- преобразования, получаем

/1 arccos (1). (6)

ГП Z

в конце цикла происходит возврат

оси инструмента в исходное положение и уменьшение угла скрешивания осей дискового шевера и зубчатого колеса до нуля, затем шевер выводится из зацепления с обрабатываемым зубчатым колесом.

Шевер состоит из корпуса 1, по периферии которого расположены зубья 2, изготовленные из твердого сплава или быстрорежущей стали, установленные на радиальных осях 0-0 . Зубья 2 вставлены в гнёзда корпуса 1 и при по- помощи штифта 3, -входящего в кольцевую выточку 4 на хвостовике зуба 5, фиксируются от перемещений дволь радиальной оси. Зубья 2 имеют возможность .свободно поворачиваться вокруг своих осей 0-0 на некоторый угол / , На тыльной стороне зубьев 2 на обоих

Формула изобретения

Способ левингования цилиндрических зубчатых колес сборным дисковым инструментом, зубья которого расположены в .корпусе на радиальных осях, в условиях согласованных вращений пересекающихся осей пары обрабатываемое колесо - инструмент и подачи, о т л и ч а ю щ- и и с я тем, что, с целью увеличения производительности и улучшения качества обработки, движение подачи осуществляют путем увеличения угла скрещивания осей пары

обрабатываемое колесо - инструмент, при этом зубья последнего выпотгняют с возможностью поворота в корпусе вокруг своих осей до достижения значения угла наклона зубьев определяемого по зависимости

/3 arccos

2Л т- Z

),

10

и - величина припуска под шевингование;

Z - модуль и числр зубьев шеве- ра соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шевингования зубчатых колес двумя дисковыми шеверами и станок для его осуществления | 1988 |

|

SU1768359A1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1987 |

|

SU1484492A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2008 |

|

RU2369469C1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2446923C1 |

| СПОСОБ ШЕВИНГОВАНИЯ-ПРИКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2001 |

|

RU2224624C2 |

| Сборный дисковый шевер | 1980 |

|

SU952485A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074063C1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1419833A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2479389C1 |

Изобретение относится к области машиностроения, в частности к чисто- ,вой обработке зубчатых колес. Цель изобретения - увеличение производительности и улучшение качества обработки за счет исключения радиальной подачи и обеспечения изменения угла скрещивания осей инструмента и обрабатываемого колеса от нуля до максимального значения. В начале цикла обработки сборно-дисковый шевер входит в зацепление с обрабатываемым зубчатым колесом на полную глубину зубьев. После каждого продольного хода зубчатого колеса относительно шевера производится поворот оси шевера относительно оси колеса на некоторый угол /Ь , Зубья шевера при этом выполняют с возможностью поворота в корпусе вокруг своих осей. В результате изменения угла скрещивания осей детали обрабатываемого колеса и инструмента происходит увеличение угла наклона зубьев шевера и уменьшение расстояния между режущими кромками соседних зубьев, измеренного по нормали к образующей зубьев, на величину снимаемого припуска. В конце цикла обработки ось инструмента возвращается в исходное положение. При этом при повороте оси шевера при изменении угла скрещивания осей инструмента и обрабатываемого колеса изменяется угол наклона зубьев инструмента, а расстояние между их осями вращения остается в процессе обработки неизменным. 4 ил. i О) с со 00 СП DO 00 эо

Т fe/

/I-/1

Раг.З

Редактор И. Шулла

Составитель И. Кузнецова

Техред М.ДидыкКорректор М. Демчик

Заказ 4004/13 .Тираж 974 . Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., 4/5

™ ™ ™ ™-- ------™ - --------- -i -.----.-.--и-«.«.-.и-.-i.,. в.

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фи2. Ч

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-07—Публикация

1985-12-30—Подача