Изобретение относится к деревообрабатывающей промьпиленности, в частности к оборудованию для изготовления деталей круглого сечения.

Цель изобретения - повышение надежности механизма шлифования за счет устранения ударных нагрузок на консольную ось кронштейна.

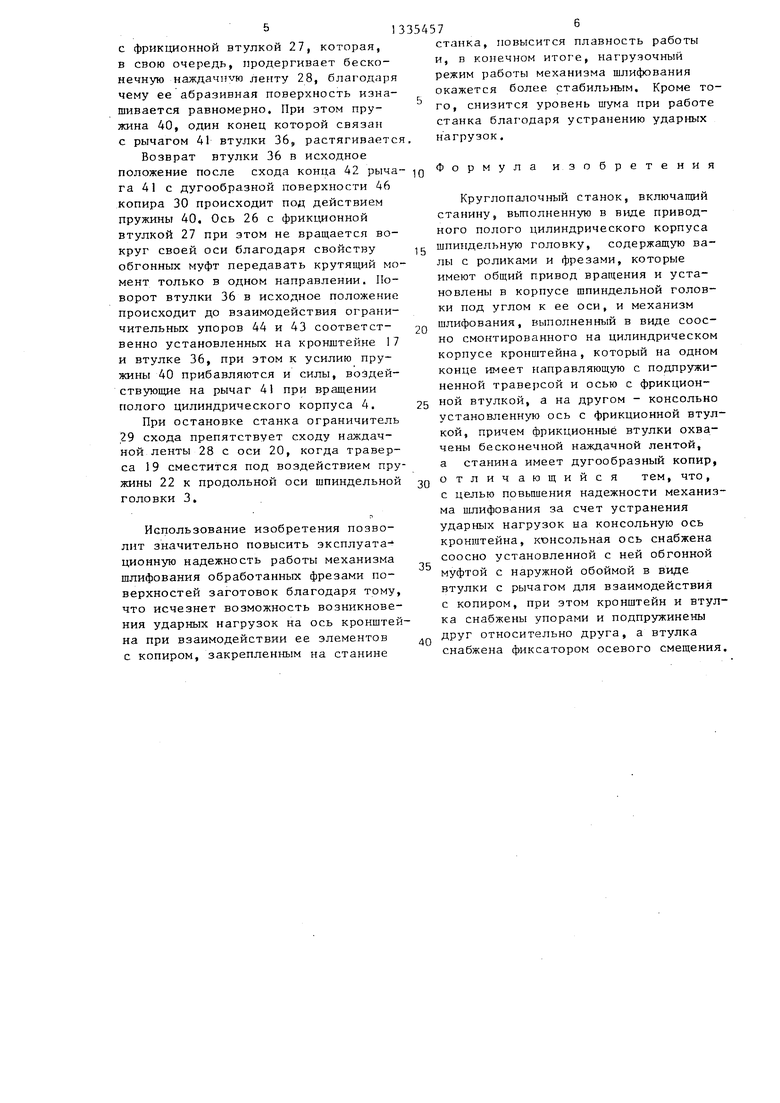

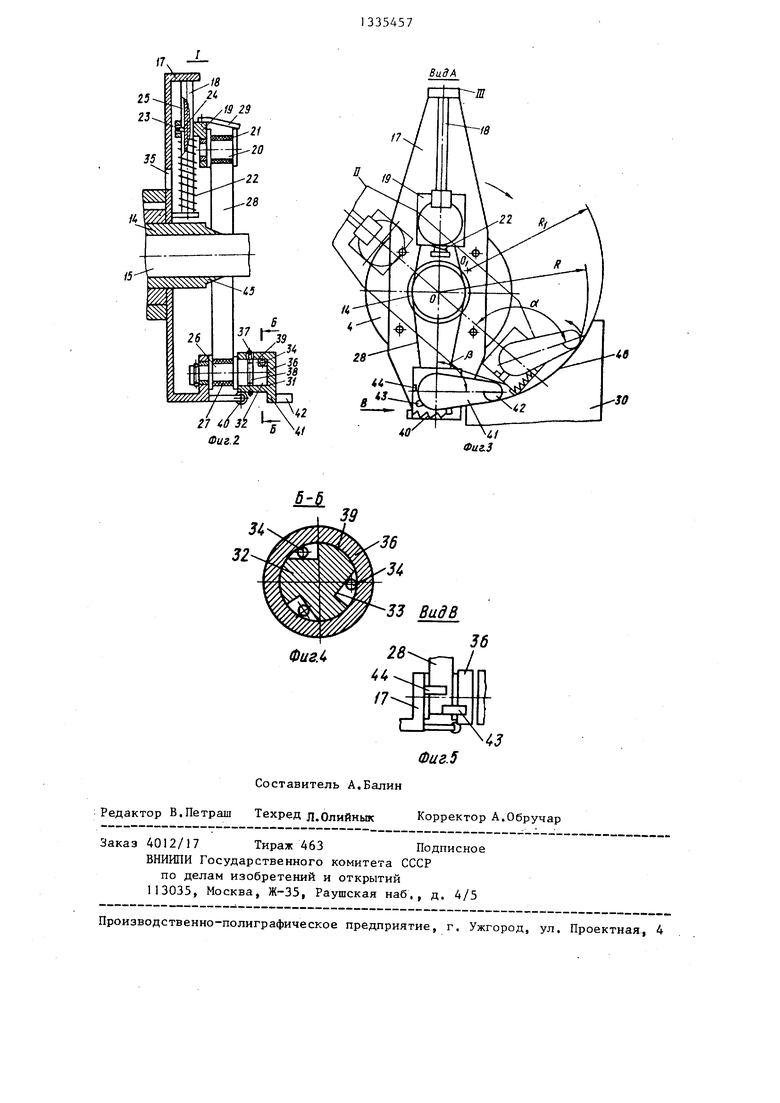

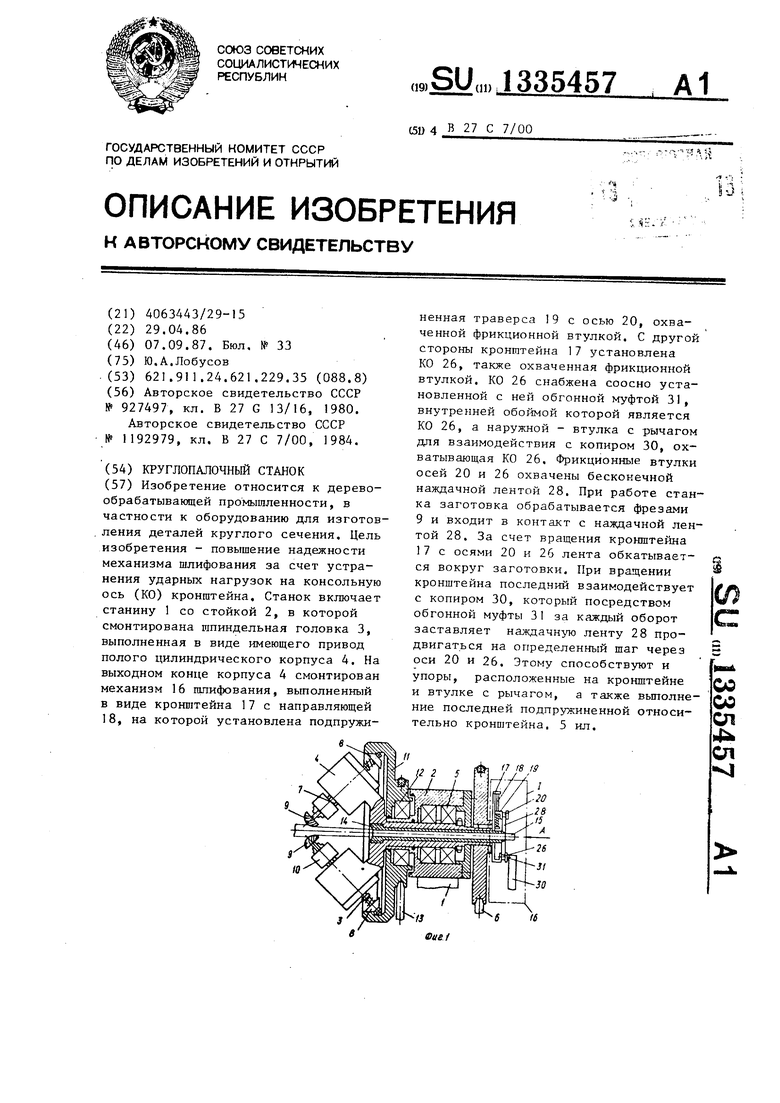

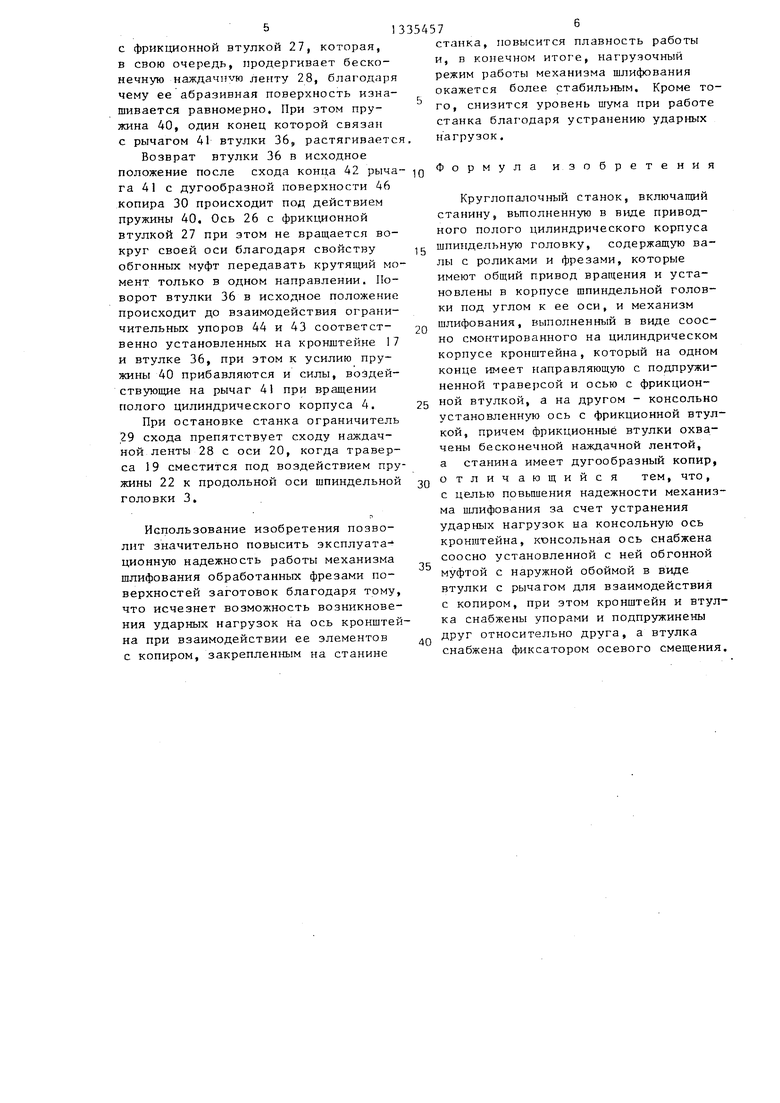

На фиг.1 изображен станок, общий вид; на фиг.2 - узел I на фиг.1 на фиг.З - вид А на фиг,; на фиг,4- сечение Б-Б на фиг.2; на фиг,5 - вид В на фиг.З,

Круглопалочный станок включает жестко закрепленную на станине 1 станка стойку 2, в которой смонтирована шпиндельная головка 3, выполненная в виде имеющего привод полого цилиндрического корпуса 4, установленного с возможностью вращения в подшипниках 5 стойки 2 посредством клиноременной передачи 6, связанной с приводом (не показано),

Полый цилиндрический корпус 4 содержит валы 7 с роликами 8 и фрезами 9, установленными в нем под углом к оси шпиндельной головки 3. Фрезы 9 закреплены в цанговых зажимах 10 валов 7. Ролики 8 устаноылены на концах валов 7 с возможностью взаимодействия с общим приводом 11 вращения, который размещен в подшипниках 12 стойки 2 с возможностью вращения посредством клиноременной передачи 13, связанной с приводом (не показан), в сторону, противоположную вращению полого цилиндрического корпуса 4, сНаб5Йенного сменной центрирится от проворота, например, керн нием.

С другой стороны кронштейна 17 установлена консольно с возможност вращения ось 26 с запрессованной н ней фрикционной втулкой 27. Фрикци ные втулки 21 и 27 охвачены бескон ной наждачной лентой 28, а на трав

10 се 19 закреплен ограничитель 29 сх да наждачной ленты 28. На станине станка жестко закреплен дугообразн копир 30,

Ось 26 кронштейна 17 снабжена

15 соосной с ней обгонной муфтой 31, расположенной на ее консольном кон 32, который выполнен в виде внутре ней обоймы обгонной муфты 31 и сна жен клиновыми поверхностями 33, вз

20 имодействующими с телами вращения В кронштейне 17 выполнено отверсти

35для облегчения сборки винта 23 траверсы 19. Наружная обойма обгон ной муфты 31 выполнена в виде втул

25 36, установленной на консольном ко це 32 оси 26 кронштейна 17. Втулка

36зафиксирована от осевого смещен с помош зю фиксатора в виде винта 3 конец которого взаимодействует с

30 кольцевой проточкой 38 консольного конца 32 оси 26, Внутренняя поверх ность 39 втулки 36 взаимодействует с телами вращения 34 обгонной муфты Втулка 36 имеет возможность пов

35 рота совместно с осью 26 с фрикци ной втулкой 27 в направлении, прот воположном направлению вращения по го цилиндрического корпуса 4, В об ратном направлении втулка 36 подпр

рующей втулкой 14, которая при рабо- 40 жннена относительно кронштейна 17

те взаимодействует с обработанным концом заготовки 15.

На выходном конце полого цилиндрического корпуса 4 смонтирован мехапружиной 40, один конец которой жест ко закреплен на кронштейне 17, а дру гой конец - на образующей поверхности втулки 36. Втулка 36 снабжена

низм 16 шлифования обработанной фре- 45 рычагом 41, конец 42 которого имеет

зами 9 поверхности заготовки 15. Механизм 16 шлифования содержит кронштейн 17 с жестко закрепленной на нем направляющей 18, на которой уста- йовлена с возможностью перемещения вдоль направляющей 18 траверса 19 со смонтированной на ней осью 20 с фрикционной втулкой 21. Траверса 19 подпружинена относительно кронштейна

возможность взаимодействовать при работе станка с дугообразным копиром 30.

Втулка 36 и кронштейн 17 снабжены 5Q жестко установленными на них ограничительными упорами 43 и 44 соответственно, имеющими возможность взаимодействовать друг с другом в одном из крайних положений втулки 36 и огра

17 пружиной 22 и фиксируется от про- 55 ничиваюш;ими ее поворот под действием

пружины 40. Центрирующая втулка 14 снабжена кольцевым предохранительным выступом 45, предотвращающим смыкание сторон бесконечной наждачной ленворота на направляющей 18 с помощью винта 23, конец 24 которого взаимодействует с продольным пазом 25 направляющей 18, а сам винт 23 стопорится от проворота, например, керне- нием.

С другой стороны кронштейна 17 установлена консольно с возможностью вращения ось 26 с запрессованной на ней фрикционной втулкой 27. Фрикционные втулки 21 и 27 охвачены бесконечной наждачной лентой 28, а на траверсе 19 закреплен ограничитель 29 схода наждачной ленты 28. На станине 1 станка жестко закреплен дугообразный копир 30,

Ось 26 кронштейна 17 снабжена

соосной с ней обгонной муфтой 31, расположенной на ее консольном конце 32, который выполнен в виде внутренней обоймы обгонной муфты 31 и снабжен клиновыми поверхностями 33, взаимодействующими с телами вращения 34. В кронштейне 17 выполнено отверстие

35для облегчения сборки винта 23 траверсы 19. Наружная обойма обгонной муфты 31 выполнена в виде втулки

36, установленной на консольном конце 32 оси 26 кронштейна 17. Втулка

36зафиксирована от осевого смещения с помош зю фиксатора в виде винта 37, конец которого взаимодействует с

кольцевой проточкой 38 консольного конца 32 оси 26, Внутренняя поверхность 39 втулки 36 взаимодействует с телами вращения 34 обгонной муфты 31, Втулка 36 имеет возможность поворота совместно с осью 26 с фрикционной втулкой 27 в направлении, противоположном направлению вращения полого цилиндрического корпуса 4, В обратном направлении втулка 36 подпрупружиной 40, один конец которой жестко закреплен на кронштейне 17, а другой конец - на образующей поверхности втулки 36. Втулка 36 снабжена

возможность взаимодействовать при работе станка с дугообразным копиром 30.

Втулка 36 и кронштейн 17 снабжены 5Q жестко установленными на них ограничительными упорами 43 и 44 соответственно, имеющими возможность взаимодействовать друг с другом в одном из крайних положений втулки 36 и ограничиваюш;ими ее поворот под действием

пружины 40. Центрирующая втулка 14 снабжена кольцевым предохранительным выступом 45, предотвращающим смыкание сторон бесконечной наждачной ленты 28 при перерыве в подаче заготовок 15.

Дугообразный копир 30 расположен таким образом, что центр 0 его дугообразной поверхности 46 смещен относительно оси О шпиндельной головки 3, что обеспечивает поворот рычага 41 вместе с втулкой 36, а значит и оси 26 с фрикционной втулкой 27, при взаимодействии его конца 42 с дугообразной поверхностью 46 копира 30.

Кронштейн 17 в момент начала взаимодействия конца 42 рычага 41 с дугообразной поверхностью 46 копира 30 находится в положении II, а угол между продольной осью кронштейна 17 и продольной осью рычага 41 составляет величину d. При сходе конца 42 рычага 41 с дугообразной поверхности 46 копира 30 кронштейн 17 оказывается в положении III, а угол между продольной осью кронштейна 17 и продольной осью рычага 41 составляет величину ft . При этом р, d за счет поворота рычага 41 вместе с обгонной муфтой 31, осью 26 и фрикционной втулкой 27 в направлении противоположном вращению полого цилиндрического корпуса 4.

Станок работает следующим«образом

Перед началом обработки заготовок 15 в корпусе 4 устанавливают сменную центрирующую втулку 14, соответствующую диаметру обрабатываемой заготовки 15. Затем ослабляют цанговые зажимы 10 валов 7 и перемещением фрез 9 вдоль валов 7 выставляют фрезы 9 на требуемый размер обработки. Точную установку фрез 9 можно произвести по калиброванной заготовке 15. После установки фрез 9 цанговые зажимы 10 затягивают, фиксируя фрезы 9 в выверенном положении.

Включается привод круглопалочного станка. Полый цилиндрический корпус 4 получает вращение от тихоходного вала (не показан) привода через кли- ноременную передачу 6. Одновременно с этим общий привод 11 получает вращение от привода станка через клино- ременную передачу 13 в сторону, противоположную вращению полого цилиндрического корпуса 4. Фрезы 9, вращаясь вместе с полым цилиндрическим корпусом 4 вокруг оси заготовки 15, одновременно получают вращение вокруг своих осей за счет взаимодейст

0

5

0

ВИЯ роликов S валов 7 с общим приводом 1 1 вращен 1я,

Заготовка 15 обрабатывается фрезами 9. Одновременно с этим траверса 19 под действием сил, возникаюш 1х при вращении полого цилиндрического корпуса 4, перемещается вдоль направляющей 18 от центра к периферии, преодолевая сопротивление пружинь: 22 к растягивая наж.цачную ленту 28. При этом края сторон наждачной ленты 28, обрап1енные к полому цилиндрическому корпусу 4, начинают взаимодействовать с предохранительным выступом 45 центрирующей втулки 14, предотвращая смыкание сторон наждачной ленты 28, что имеет большое значение для обеспечения работоспособности механизма 16 шлифования при прерывистой подаче заготовок 15. Большая часть сторон наждачной ленты 28 начинает взаимодействовать с обработанной поверхностью заготовки 15, производя ее шлифование.

Благодаря вращению общего привода 11 и полого цилиндрического корпуса 4 в разных направлениях скорость вращения фрез 9 оказывается очень высо0 кой при сохранении низких скоростей вращения полого цилиндрического корпуса 4, поэтому величина дисбаланса от радиального смещения траверсы 9 оказывается незначительной.

При вращении кронштейна 1 механизма 16 шлифования, закрепленного на выходном торце полого цилиндрического корпуса 4, рычаг 41 втулки 36, установленной на оси 26 кронштейна 17, периодически взаимодействует с дугообразной поверхностью 46 копира 30, закрепленного на станине 1 станка. При этом за каждый цикл взаимо- действия конца 42 рычага 41 с копиg ром 30 происходит поворот рычага 41 на некоторый угол, равный аС. /Ь величина которого зависит от размера дугообразной поверхности 46 копира 30 и величины смещения ее центра 0 от продольной оси шпиндельной головки 3. При этом благодаря тому, что при повороте рычага 41 в этом направлении вместе с втулкой 36 происходит заклинивание тел вращения 34 между клиновыми поверхностями 33 консольного- конца 32 оси 26 и внутренней поверхностью 39 втулки 36, которые составляют собой обгонную муфту 31, вместе с втулкой 36 поворачивается и ось 26

5

0

0

5

с фрикционной втулкой 27, которая, в свою очередь, продергивает бесконечную нажц, ленту 28, благодаря чему ее абразивная поверхность изнашивается равномерно. При этом пружина 40, один конец которой связан с рычагом 41 втулки 36, растягивается

Возврат втулки 36 в исходное положение после схода конца 42 рычага 41 с дугообразной поверхности 46 копира 30 происходит под действием пружины 40, Ось 26 с фрик11 1онной втулкой 27 при этом не вращается вокруг своей оси благодаря свойству обгонных муфт передавать крутящий момент только в одном направлении. Поворот втулки 36 в исходное положение происходит до взаимодействия ограни- чительньк упоров 44 и 43 соответственно установленных на кронштейне 17 и втулке 36, при этом к усилию пружины 40 прибавляются и силы, воздействующие на рычаг 41 при вращении полого цилиндрического корпуса 4.

При остановке станка ограничитель 29 схода препятствует сходу наждачной ленты 28 с оси 20, когда траверса 19 сместится под воздействием пружины 22 к продольной оси шпиндельной головки 3,

Г1

Использование изобретения позволит значительно повысить эксплуата- ционную надежность работы механизма шлифования обработанных фрезами поверхностей заготовок благодаря тому, что исчезнет возможность возникновения ударных нагрузок на ось кронштейна при взаимодействии ее элементов с копиром, закрепленным на станине

5

0

5

0

5

0

станка, повысится плавность работы и, в конечном итоге, нагрузочный режим работы механизма шлифования окажется более стабильным. Кроме того, снизится уровень шума при работе станка благодаря устранению ударных нагрузок.

Формула изобретения

Круглопалочный станок, включащий станину, выполненную в виде приводного полого цилиндрического корпуса шпиндельную головку, содержащую валы с роликами и фрезами, которые имеют общий привод вращения и установлены в корпусе шпиндельной головки под углом к ее оси, и механизм шлифования, выполненный в виде соос- но смонтированного на цилиндрическом корпусе кронштейна, который на одном конце имеет направляющую с подпружиненной траверсой и осью с фрикционной втулкой, а на другом - консольно установленную ось с фрикционной втулкой, причем фрикционные втулки охвачены бесконечной наждачной лентой, а станина имеет дугообразный копир, Отличающийся тем, что, с целью повьааения надежности механизма шлифования за счет устранения ударных нагрузок на консольную ось кронштейна, консольная ось снабжена соосно установленной с ней обгонной муфтой с наружной обоймой в виде втулки с рычагом для взаимодействия с копиром, при этом кронштейн и втулка снабжены упорами и подпружинены друг относительно друга, а втулка снабжена фиксатором осевого смещения.

Ви.д

-4в

-JO

| название | год | авторы | номер документа |

|---|---|---|---|

| Круглопалочный станок | 1984 |

|

SU1192979A1 |

| Привод шпинделя вибрационного резания к фрезерному станку | 1984 |

|

SU1187934A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ТРУБЫ | 1969 |

|

SU234179A1 |

| Ленточно-шлифовальный станок для об-РАбОТКи лОпАТОК | 1978 |

|

SU837795A1 |

| Радиально-сверлильный станок | 1982 |

|

SU1036468A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

| Линия для оребрения труб методом спиральной навивки ленты | 1989 |

|

SU1690885A1 |

| Рабочий ротор | 1990 |

|

SU1756115A2 |

Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для изготовления деталей круглого сечения. Цель изобретения - повышение надежности механизма шлифования за счет устранения ударных нагрузок на консольную ось (КО) кронштейна. Станок включает станину 1 со стойкой 2, в которой смонтирована шпиндельная головка 3, выполненная в виде имеющего привод полого цилиндрического корпуса 4. На выходном конце корпуса 4 смонтирован механизм 16 шлифования, выполненный в виде кронштейна 17 с направляющей 18, на которой установлена подпружиненная траверса 19 с осью 20, охваченной фрикционной втулкой. С другой стороны кронштейна 17 установлена КО 26, также охваченная фрикционной втулкой. КО 26 снабжена соосно установленной с ней обгонной муфтой 31, внутренней обоймой которой является КО 26, а наружной - втулка с рычагом для взаимодействия с копиром 30, охватывающая КО 26. Фрикционные втулки осей 20 и 26 охвачены бесконечной наждачной лентой 28. При работе станка заготовка обрабатывается фрезами 9 и входит в контакт с наждачной лентой 28. За счет вращения кронштейна 17 с осями 20 и 26 лента обкатывается вокруг заготовки. При вращении кронштейна последний взаимодействует с копиром 30, который посредством обгонной муфты 31 за каждый оборот заставляет наждачную ленту 28 продвигаться на определенный шаг через оси 20 и 26. Этому способствуют и упоры, расположенные на кронштейне и втулке с рычагом, а также выполнение последней подпружиненной относительно кронштейна. 5 ил. СО 00 ел кЙ сд fS

36

Редактор В.Петраш

Фиг.5

Составитель А.Балин

Техред Л.Олийнык Корректор А.Обручар

Заказ 4012/17 Тираж 463Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Шпиндельная головка станка для обработки деревянных деталей | 1980 |

|

SU927497A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Круглопалочный станок | 1984 |

|

SU1192979A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-09-07—Публикация

1986-04-29—Подача