S

(Л

центрально расположенным соплом 1 для подачи расплава, полость Ю вво да энергоносителя, рабочее сопло и рабочую проточную часть 7. Рабочее сопло вьтолнено в виде трех подвижных относительно друг друга конусных втулок, каждая из которых содержит расположенные по окружности каналы для формирования потока энергоносителя, выполненные соответственно конфу- зорными,цилиндрическими и диффузорными. Конфузорные и цилиндрические каналы образуют с осью устройства угол 5-7 . Оси диффузорных каналов ориентированы параллельно оси проточной части устройства, которая выполнена конусной с углом раскрытия 10-14°, равным углу раскрытия диффузорных каналов, с расположенными по спирали осесимметричными соплами Лаваля, образующими с осью устройства угол 15-20°. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Устройство для получения штапельных волокон | 1987 |

|

SU1535855A1 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1985 |

|

SU1265155A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| Волокнообразующее устройство для получения штапельного волокна | 1985 |

|

SU1335539A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1161489A1 |

Изобретение относится к производству штапельных минеральных волокон, а более конкретно к устройствам зжекционного типа для переработки расплава минеральной шихты в врлокна способом раздува. Изобретение направлено на повьшение производительности при снижении шума. Волокнообразую- щее устройство содержит корпус с

Изобретение относится к производ- ст&у штапельных минеральных волокон, конкретнее к устройствам эжекционно- го типа для переработки расплава минеральной шихты в волокна способом раздува.

Цель изобретения - повьпиение производительности при снижении шума.

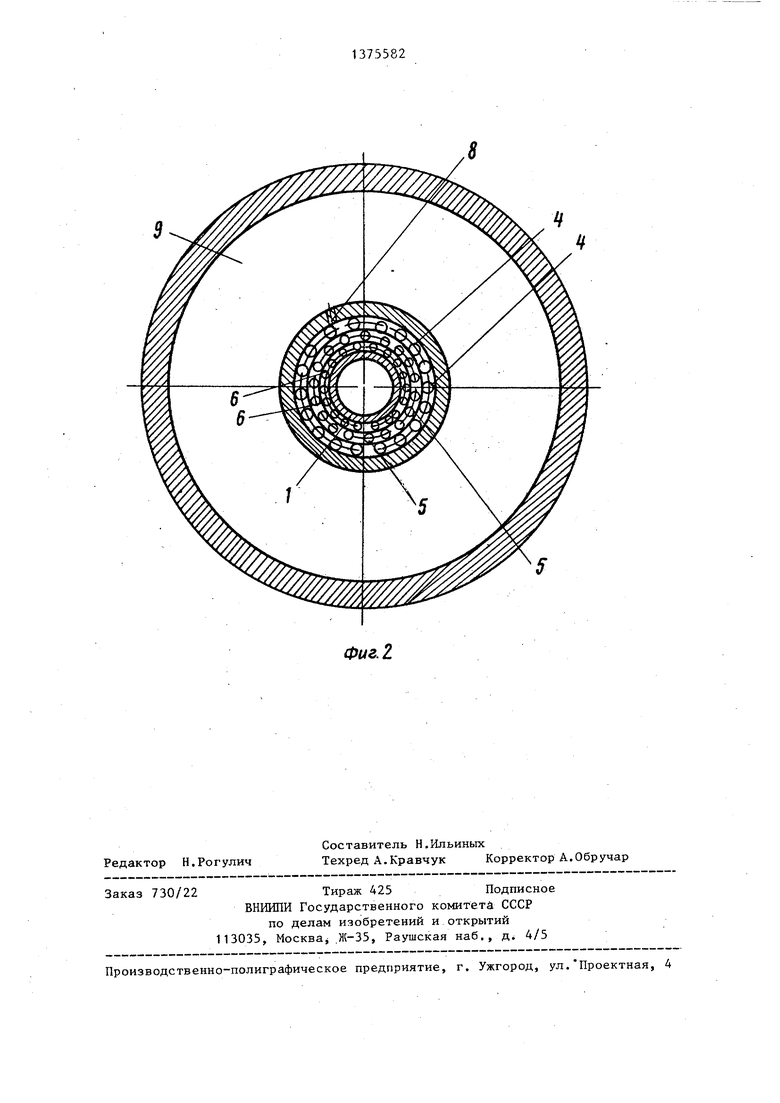

На фиг. 1 представлено предлагае- мое устройство, продольный разрезJ на фиг. 2 - то же, поперечный разрез

Велокнообразующее устройство с пониженным уровнем шума содержит приемное сопло 1, переднюю крышку 2 устройства, обойму 3, к которой крепят- ся втулки 4-6, проточную часть 7, сопла Лаваля 8, заднюю крышку 9 устройства, полость 10 приема энергоносителя и отверстие 11.

Устройство работает следующим образом.

Энергоноситель (сжатый воздух, пар) под давлением (пар 6-8 ати, воздух 8-10 ати) подводят к устройству и через отверстие 11 подают в полость 10. Заполняя полость, энергоноситель через каналы втулок 4-6 и через сопла 8 устремляется в проточную часть 7 устройства. В зоне сопла 1 со стороны наружной поверхности пе редней крьппки 2 образуется сильное разрежение. В эту зону подают осесим метричную струю расплава 12 перпендикулярно оси устройства и на расстоянии около 5 мм от передней крьш1- ки 2, которая захватывается инжек- ционным потоком и через сопло 1 входит в зону действия - рабочее сопло.

где она разрушается на капли, перерабатывающие на тонкие и длинные волокна.

Выполнение рабочего сопла в виде трех подвижных относительно друг друга конусных втулок, каждая из которых содержит расположенные по окружности каналы, выполненные соответственно конфузорными, цилиндрическими и диффузорными, позволяет осуществит разрушение струи на капли, имеющие равновеликие объемы, которые интенсивно перерабатываются в волокна. Причем такое расположение этих каналов, что сначала на струю действует поток энергоносителя, образованный конфузорнымиi каналами, и раз рушает ее на отдельные комки, которые аэродинамическими силами вносятся в поток энергоносителя, образованного цилиндрическими каналами, не имекице- го критическую скорость для повтор- ного дробления расплава на капли заданного диаметр а. После чего они поступают в поток энергоносителе, образованный диффузорными каналами, где происходит-формование волокон.

Угол, равный 5-7 , который образует Конфузорные и цилиндрические каналы рабочего сопла с осью устройства выбран из условия обеспечения высокой производительности устройства.

Уменьшение этого угла приводит к потере эжекционной силы устройства на входе в его приемное сопло, а это - к случаям залипания приемного сопла устройства расплава, дальнейшее уменьшение этого угла - к резкому снижейию эжекционной возможности волокнообразующего устройства.

Увеличение данного угла приводит к тому, что фокус встречи струй энергоносителя, образованных зтими каналами, перемещается ближе к приемному соплу и тем самым уменьшается зона дробления струи расплава на капли, из которых в последующем формуются волокна и увеличивается зона, где формуются неволокнистые, включения - корольки. Дробление струи становится некачественным, в готовой продукции растет процент коротких толстых волокон и количество корольков. Качество получаемого материала снижается.

Угол раскрытия проточной части устройства 10-14 выбран из условия максимального использования энергии энергоносителя при переработке расплава в волокна. В этом случае оптимально используются все проточные волокнообразующие устройства для получения длинных и тонких волокон. Уменьшение угла раскрытия проточной части приводит к росту потерь энергии энергоносителя на трение между последним и стенкой проточной .части. Это приводит к снижению средней скорости потока энергоносителя в устройстве, что не позволяет обеспечить необходимый эжекционньй эффект а уменьшение угла - к снижению производительности устройства. Кроме того, уменьшение скорости потока энергоносителя на периферии, где в основном происходит формование волокон, приводит к формованию коротких толстых волокон.

Увеличение угла приводит к отрыву потока энергоносителя от ограничивающей проточную часть устройства поверхности, т.е, поток энергоносителя имеет меньшие размеры в плоскости выходного отверстия проточной

0

5

0

5

0

5

0

5

части устройства, чем само отверстие Это уменьшает рабочую зону устройства, давление в потоке энергоносителя в проточной части нарастает не плавно, а скачкообразно. Такой характер потока энергоносителя способствует формованию всшокон небольшой длины и росту процента содержания общих неволокнистых включений в готовой продукции.

При переработке алюмосиликатного расплава (, 50%, SiO 50%) в волокно, используя в качестве энерго- носит ёля пар, на волокнообразующем устройстве достигается производительность до 500 кг/ч при уровне шума работающего устройства около 86 дБ, против 370 кг/ч и 118 дБ по известному устройству.

Формула изобретения

Волокнообразующее устройство, .включающее корпус с центрально расположенным соплом для подачи расплава, полость для ввода энергоносителя, рабочее сопло и рабочую проточную часть, отличающееся тем, что, с целью повьш1ения производительности при снижении шума, рабочее сопло выполнено в виде трех подвижных друг относительно друга конусных втулок, каждая из которых содержит расположенные по окружности каналы для формирования потока энергоносителя, выполненные соответственно конфузорными, цилиндрическими и диффузорньаш, причем конфузорные и цилиндрические каналы образуют с осью устройства угол 5-7°, а оси диффузорных каналов ориентированы параллельно оси проточной части устройства, которая выполнена конусной с углом раскрытия 10-14 , равным углу раскрытия диффузорных каналов, и с расположенными по спирали осесим- метричными соплами Лаваля, образующими с осью устройства угол 15-20°.

Фиг. 2

| Способ получения замещенных циклопропанов | 1988 |

|

SU1595830A1 |

| СШ, опублик | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1122631A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-02-23—Публикация

1986-04-01—Подача