Изобретение относится к огнеупорной промышленности и может быть использовано в черной и цветной металлургии для изготовления фут-еровок тепловых агрегатов, например электросталеплавильных печей, конвертеров и др.

Цель изобретения - повышение износоустойчивости в службе за счет уменьшения газопроницаемости и степени выгорания углерода.

I.

Периклазоуглеродистый огнеупор

получают следующим образом.

Компоненты смешивают и массу подают на формование изделий методами прессования, вибрации, набивки или литья или на изготовление монолитных футеровок.тепловых агрегатов методом литья или пескометным методом. Изготовленные изделия или футеровки

в ряде случаев сушат при 120-250°С в течение до 1 сут.

Однако сушка не является обязательным технологическим параметром ввиду того, что после формования из- делия имеют достаточную прочность (5 1бМПа) и плотность (2 ,85-2,95 г/см) .

Поэтому периклазоуглеродистые из- . делия, полученные методом прессования, изготовляют по технологии пресс-пакет : после прессования изделия сразу же укладывают в пакеты, перевязывают металлической лентой и направляют на сушку или используют без сушки, направляя пакеты сразу на склад готовой продукции. Сушка изделий в пакетах способствует лучшему формированию их структуры вследствие существования в пакетах восстановительной среды, обусла вливаюшей лучшее образование в изделиях коксового остатка.

01

со |

Од

ел

со

в качестве периклазового порошка можно использовать спеченные перикла- зовыё и периклазоизвестковые ПОРОШКИ, изготовляемые комбинатом Магнезит, плавленый периклаз, бой периклазовых изделий до и после службы.

В качестве смолы использован бакелит, имеющий наибольший коксовый остаток по сравнению с другими видами смол. Бакелит можно использовать в жидком и порошкообразном виде. Графит можно использовать естественный и искусственный.

По химическому составу периклазо- цементитовая смесь состоит из MgO lO-SO и РёзС + Fe + С 50-55%, в виде примесей содержит СаО 1-3%, AljOa 1-2 и SiOj 2-3%. По фазовому составу 2о периклазоцементитовая смесь состоит из перикЛаза 0-50%, цементита 30-35%, V Fe 15-17%, силикатов до 7,0%, графита до 3,02%.

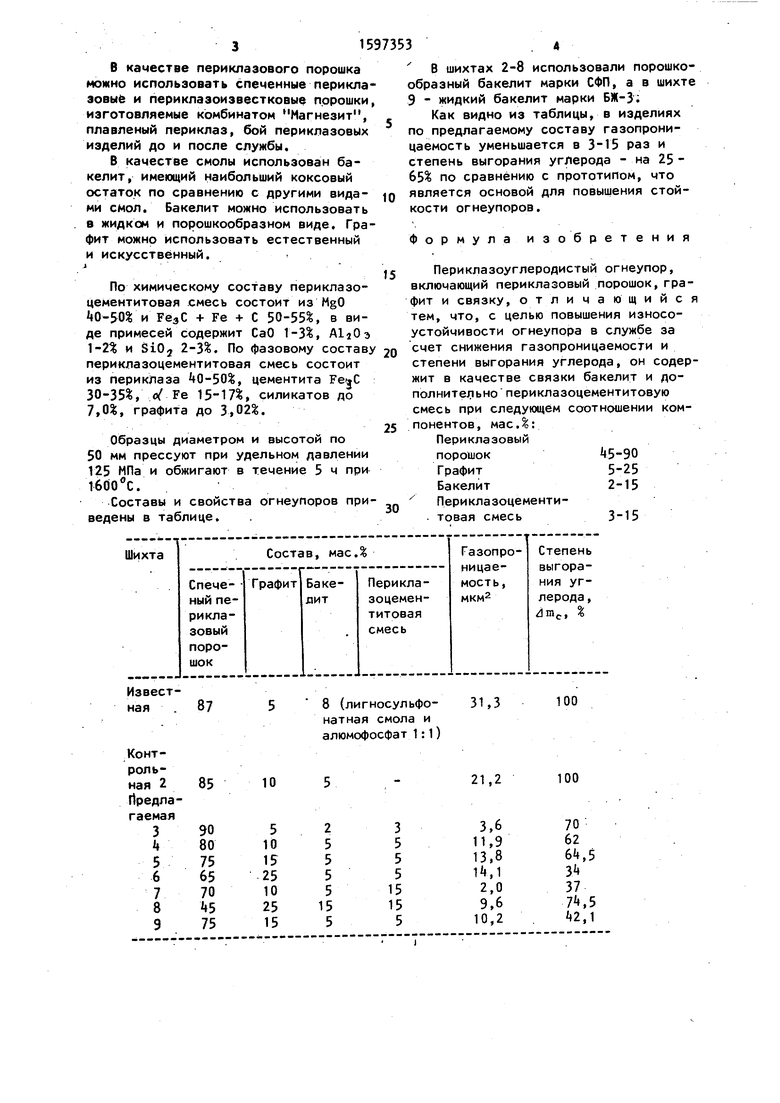

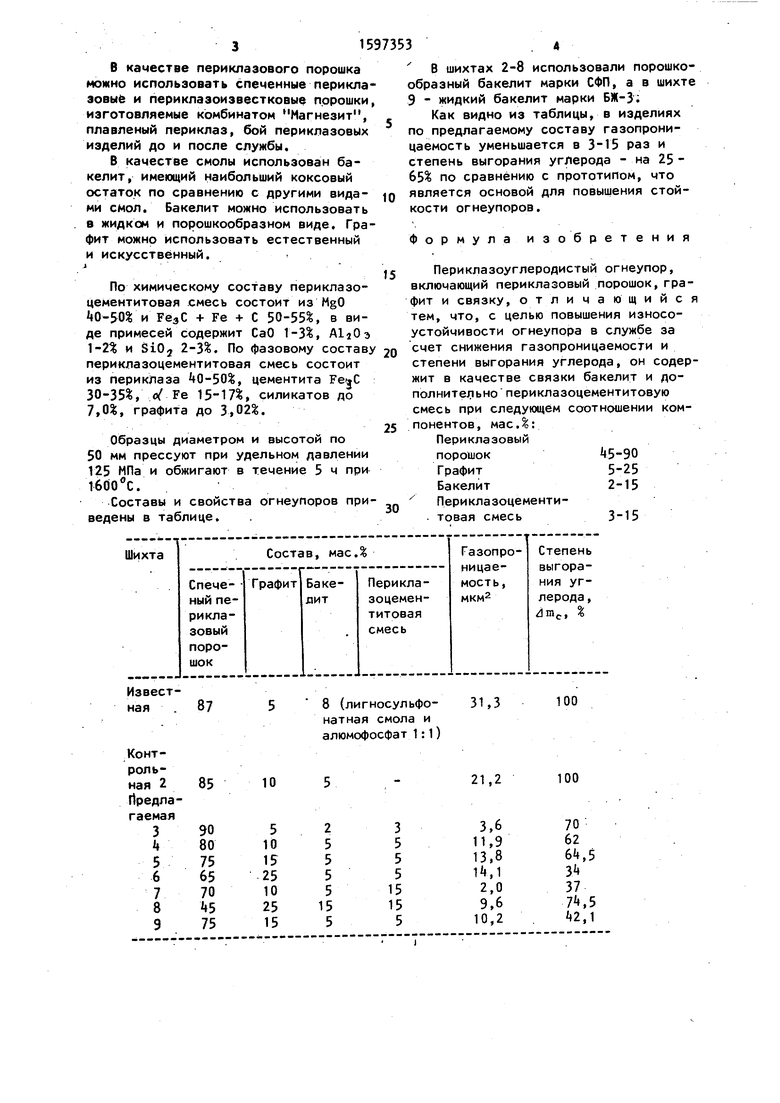

Образцы диаметром и высотой по 50 мм прессуют при удельном давлении 125 МПа и обжигают в течение 5 ч при

гбооЧ.

Составы и свойства огнеупоров приведены в таблице.

353.4

В шихтах 2-8 использовали порошкообразный бакелит марки СФП, а в шихте 9 - жидкий бакелит марки БЖ-3;

Как видно из таблицы, в изделиях по предлагаемому составу газопроницаемость уменьшается в 3-15 раз и степень выгорания углерода - на 25- 65% по сравнению с прототипом, что является основой для повышения стойкости огнеупоров.

10

Формула изобретения

Периклазоуглеродистый огнеупор, включающий периклазовый порошок, графит и связку, отличающийся тем, что, с целью повышения износоустойчивости огнеупора в службе за счет снижения газопроницаемости и степени выгорания углерода, он содержит в качестве связки бакелит и дополнительно периклазоцементитовую смесь при следующем соотношении компонентов, мас.%:

Периклазовый

порошок

Графит

Бакелит

Периклазоцементи- . товая смесь

45-90 5-25 2-15

3-15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления периклазоуглеродистого огнеупора | 1985 |

|

SU1335552A1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Способ изготовления периклазоуглеродистого огнеупора | 1988 |

|

SU1531398A1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2166488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| Способ получения периклазоуглеродистых огнеупоров | 1988 |

|

SU1648931A1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления футеровок тепловых агрегатов, например конвертеров, электроплавильных печей. Целью изобретения является повышение износоустойчивости огнеупора в службе за счет снижения газопроницаемости и степени выгорания углерода. Периклазоуглеродистый огнеупор содержит, мас.%: периклазовый порошок 45-90, графит 5-25, бакелит 2-15, периклазоцементовая смесь 3-15. Огнеупор имеет газопроницаемость 2-14,1 мкм2 и степень выгорания углерода 34-70%. 1 табл.

87

8 (лигносульфо- натная смола и алюмофосфат 1:1)

31,3

100

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Авторское свидетельство СССР № , кл | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1990-10-07—Публикация

1985-12-11—Подача