3371fi6

Изобретение относится к волочильному производствуэ в частности к волочению проволоки с использованием сухой смазки.

Uejib изобретения - улучшение анти- коррозионных свойст-в покрытия, увеличения адгезии к металлу и смазке, снижение стоимости покрытия,

Состав связующего, мас,%1: д

Бура 4,,О

Кубовый остаток

производства

НпС-СНо V

R-OH

R-0-CH.,-CH20H Н2СоСН

о

lR-OC

- К-ОСНг СН2- 0-Ш2гСНгО С%-СН ОН

28,50-30,30 3,50-4,40

49,52-53,88

14,10-15,70

0,02-0,08

Xи шчecкий состав кубового остатка производства этилцеллозольва, мае Л:

Диэтиленгликоль

Моноэтиленгликоль

Эфиры триэтиленгликоля

Этилкарбитол

Этилцеллозольв

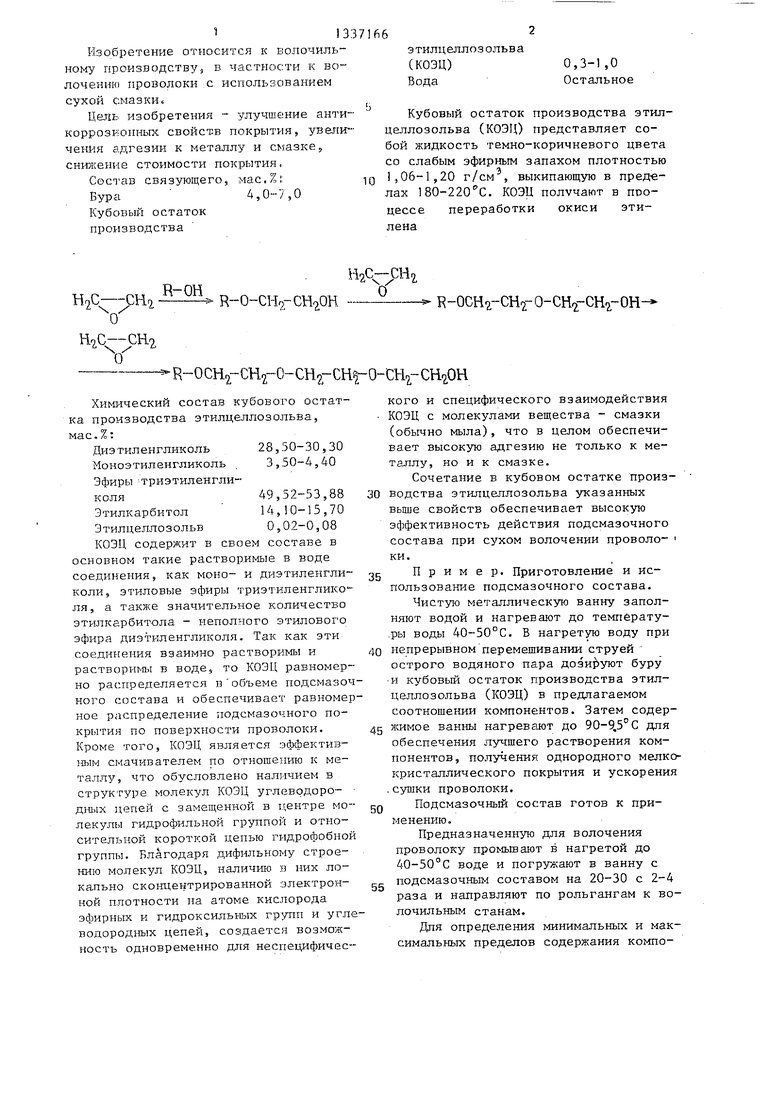

КОЭЦ содержит в своем составе в основном такие растворимые в воде соединения, как моно- и диэтиленгли- коли, этиловые эфиры триэтиленглико- ля, а также значительное количество этилкарбитола - неполного этилового эфира диэтиленгликоля. Так как эти соединения взаимно растворимы и растворимы в воде, то КОЭЦ равномерно распределяется в объеме подсмазоч ного состава и обеспечивает равномерное распределение подсмазочного покрытия по поверхности проволоки. Кроме того, КОЭЦ является эффективным смачивателем по отношению к металлу, что обусловлено наличием в структуре молекул КОЭЦ углеводоро- цепей с замещенной в центре молекулы гидрофильной группой и относительной короткой цепью гидрофобной группы. Благодаря дифильному строению молекул КОЭЦ, наличию в них ло- капьно сконцентрированной электронной плотности на атоме кислорода эфирных и гидроксш1Ь№1х групп и углводородных цепей, создается возможность одновременно для неспецифичесэтилцеллозольва

(КОЭЦ)

Вода

Кубовый остаток производства этилцеллозольва (КОЭЦ) представляет собой жидкость темно-коричневого дзета со слабым эфирным запахом плотностью 1,06-1,20 г/см , выкипающую в пределах 180-220 с. КОЭЦ получают в процессе переработки окиси этилена

Н2СоСН

о

lR-OCH-i-CH2-0-CH2-CH2,-OH0

5

0

кого и специфического взаимодействия КОЭЦ с молекулами вещества - смазки (обычно мыла), что в целом обеспечивает высокую адгезию не только к металлу, но и к смазке.

Сочетание в кубовом остатке производства этилцЕ лозольва указанных вьше свойств обеспечивает высокую эффективность действия подсмазочного состава при сухом волочении проволо- ки.

Ц р и м е р. Приготовление и использование подсмазочного состава.

Чистую метгшлическую ванну заполняют водой и нагревают до температу- ,ры воды 40-50°С. В нагретую воду при непрерывном перемешивании струей острого водяного пара дози)уют буру и кубовый остаток производства этилцеллозольва (КОЭЦ) в предлагаемом соотношении компонентов. Затем содер- 5 жимое ванны нагревают до 90-9, для обеспечения лучшего растворения компонентов, получения однородного мелкокристаллического покрытия и ускорения .сушки проволоки.

Подсмазочшй состав готов к применению.

Цредназначенную для волочения проволоку промывают в нагретой до 40-50°С воде и погружают в ванну с подсмазочным составом на 20-30 с 2-4 раза и направляют по рольгангам к волочильным станам.

Для определения минимальных и максимальных пределов содержания компо0

5

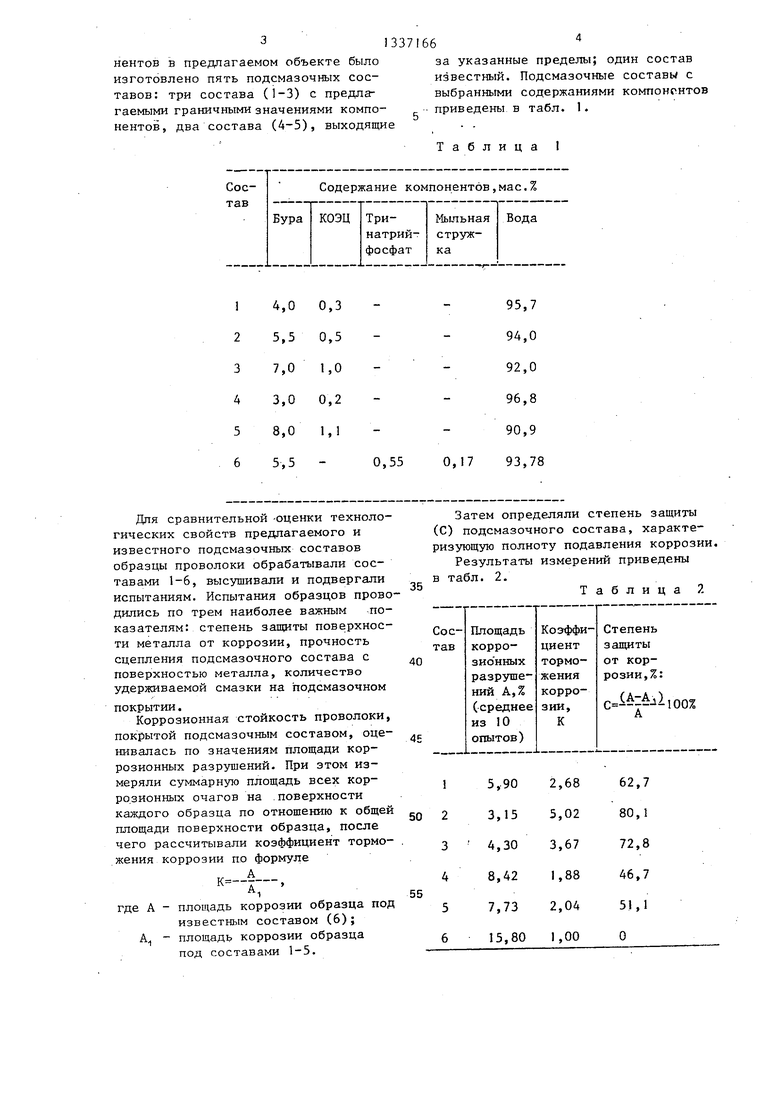

нентов в предлагаемом объекте было изготовлено пять подсмазочных составов: три состава (1-3) с предлагаемыми граничными значениями компонентов, два состава (4-5), выходящие

Для сравнительной -оценки технологических свойств предлагаемого и известного подсмазочных составов образцы проволоки обрабатывали составами 1-6, высушивали и подвергали испытаниям. Испытания образцов проводились по трем наиболее важным показателям: степень защиты поверхности металла от коррозии, прочность сцепления подсмазочного состава с поверхностью металла, количество удерживаемой смазки на подсмазочном

покрытии.

Коррозионная стойкость проволоки,

покрытой подсмазочным составом, оценивалась по значениям площади коррозионных разрушений. При этом измеряли суммарную площадь всех коррозионных очагов на .поверхности каждого образца по отношению к общей площади поверхности образца, после чего рассчитывали коэффициент тормо- женин коррозии по формуле А

А.

А - площадь коррозии образца под

известным составом (6); А - площадь коррозии образца под составами 1-5.

за указанные пределы; один состав известный. Подсмазочные составы с выбранными содержаниями компонентов приведены в табл. 1.

Т а б л и ц а I

Затем определяли степень защиты (С) подсмазочного состава, характеризующую полноту подавления коррозии.

Результаты измерений приведены в табл. 2.

Таблица 2

40

45

Данные табл. 2 показывают, что поверхность образцов, покрытых предлагаемым подсмазочным составам () по сравнению с известным (6) менее подвержена коррозионным разрушениям. При этом коэффицент торможения коррозии возрастает в 2,68-5,02 раза, а степень защиты от коррозии на 63-80%. Составы 4 и 5 также оказы- вают действие на поверхность металла однако применение их в промышленности ненецелесообразно, так как за- пщтные свойства их выражены более слабо, чем у составов 1-3.

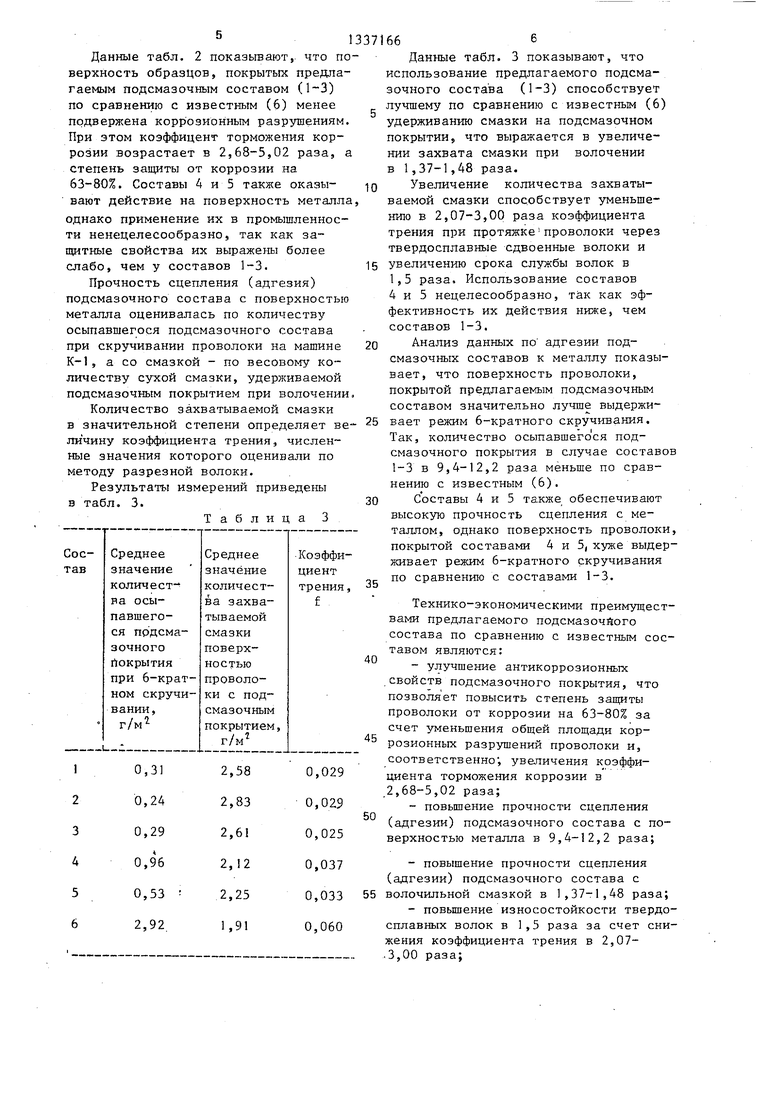

Прочность сцепления (адгезия) подсмазочного состава с поверхностью металла оценивалась по количеству осыпавшегося подсмазочного состава при скручивании проволоки на машине К-1, а со смазкой - по весовому количеству сухой смазки, удерживаемой подсмазочным покрытием при волочении,

Количество захватываемой смазки в значительной степени определяет ве ли чину коэффициента трения, численные значения которого оценивали по методу разрезной волоки.

Результаты измерений приведены в табл. 3.

Таблица 3

10

13371666

Данные табл. 3 показывают, что использование предлагаемого подсмазочного состава (1-3) способствует лучшему по сравнению с известным (6) удерживанию смазки на подсмазочном покрытии, что выражается в увеличении захвата смазки при волочении в 1,37-1,48 раза.

Увеличение количества захватываемой смазки способствует уменьшению в 2,07-3,00 раза коэффициента трения при протяжке проволоки через твердосплавные сдвоенные волоки и

15 увеличению срока службы волок в 1,5 раза. Использование составов 4 и 5 нецелесообразно, так как эффективность их действия ниже, чем составов 1-3.

20 Анализ данных по адгезии под- смазочных составов к металлу показывает, что поверхность проволоки, покрытой предлагае я м подсмазочным составом значительно лучше выдержи- 25 вает режим 6-кратного скручивания. Так, количество осыпавшегося подсмазочного покрытия в случае составов 1-3 в 9,4-12,2 раза меньше по сравнению с известным (6).

30 с оставы 4 и 5 также обеспечивают высокую прочность сцепления с металлом, однако поверхность проволоки, покрытой составами 4 и 5, хуже выдер- ясивает режим 6-кратного скручивания по сравнению с составами 1-3.

Технико-экономическими преимуществами предлагаемого подсмазочйого состава по сравнению с известным составом являются:

-улучшение антикоррозионных .свойств подсмазочного покрытия, что

позволяет повысить степень защиты проволоки от коррозии на 63-80% за счет уменьшения общей площади коррозионных разрушений проволоки и, соответственно; увеличения коэффициента торможения коррозии в .2,68-5,02 раза;

-повышение прочности сцепления (адгезии) подсмазочного состава с поверхностью металла в 9,4-12,2 раза;

-повышение прочности сцепления (адгезии) подсмазочного состава с

55 волочильной смазкой в 1,37-1,48 раза;

-повышение износостойкости твердосплавных волок в 1,3 раза за счет снижения коэффициента трения в 2,07- .3,00 раза;

35

40

45

50

713371668

- снижение в 18,5 раза стоимостис я тем, что, с целью .улучшения

подсмазочного состава за счет исполь-антикоррозионных свойств покрытия,

зевания кубового остатка производстваувеличения адгезии к металлу и

этилцеллозольва - недефицитного и де-смазке, сниже1Шя стоимости покрытия,

шевого технического продукта вместооно в качестве связующего поверхностдефицитных и дорогостоящих тринатрий-но-активного вещества содержит куфосфата и мыльной стружки.бовый остаток производства этилцеллозольва при следующем соотношении

Формула изобретения юкомпонентов, мас.%:

Подсмазочное покрытие для последую- Бура4,0-7,0

щего волочения проволоки с использо- Кубовый остаток ванием сухой смазки, содержащее буру, производства этил- связующее поверхностно-активного ве- is цеплозольва0,3-1,0 щества и воду, отличающее- Вода Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для сухого волочения проволоки | 1990 |

|

SU1754772A1 |

| Способ подготовки проволоки к волочению с использованием сухой технологической смазки | 1991 |

|

SU1802728A3 |

| Подсмазочное покрытие для волочения изделий с использованием сухой смазки | 1990 |

|

SU1802727A3 |

| Устройство для дуговой сварки продольных швов | 1991 |

|

SU1802729A3 |

| Подсмазочное покрытие для обработки металлов давлением | 1988 |

|

SU1498576A1 |

| Смазка для холодного волочения проволоки | 1982 |

|

SU1097654A1 |

| Способ подготовки поверхности стальной проволоки к волочению | 1990 |

|

SU1738407A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076896C1 |

| Раствор для нанесения подсмазочного покрытия на металлическую поверхность | 1990 |

|

SU1807086A1 |

| Смазка для холодного волочения металлов | 1990 |

|

SU1772141A1 |

Изобретение относится к волочильному производству, в частности к волочению проволоки с использованием сухой смазки. Цель изобретения - улучшение антикоррозионных свойств покрытия, увеличение адгезии к металлу и смазке, снижение стоимости покрытия. Покрытие содержит следующие компоненты, мас.%: бура 4,0-7,0, кубовый j остаток производства этилделлозольва (КОЭЦ) 0,3-1 ,0, вода остальное. Применение в составе покрытия в качестве связующего поверхностно-активного вещества КОЭЦ повьшает антикоррозионные свойства, -улучшает его адгезионные свойства. КОЭЦ получают сравнительно недорогим процессом переработки окиси этилена. 3 табл. (Л со со а о

| Способ подготовки поверхности заготовки к волочению | 1980 |

|

SU1068198A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Магнитогорского метизно-металлургического завода, 1982. | |||

Авторы

Даты

1987-09-15—Публикация

1986-01-07—Подача