133

смазочных материалов становятся близкими по величине, что сводит к минимуму влияние вязкостей на достоверность иснытаний. На матрице и прижиме жестко закреплены нагреватели 25. Узел 12 измерения, высоты вытягиваемого колпачка снабжен датчиком 13 дася непрерывного иэмерен:ия высоты колдачка. Узел 21 измерения усилия деформирования состоит из манометра 22 и электрогидравлических датчи1

Изобретение касается обработки металлов давлением и относится к устройствам для испытания технологических смазок и покрытий при обработке металлов давлением.

Цель изобретения - повышение точности испытания путем устранения влияния разности вязкости различных испытуемых смазочных материалов и непрерывного измерения параметров.

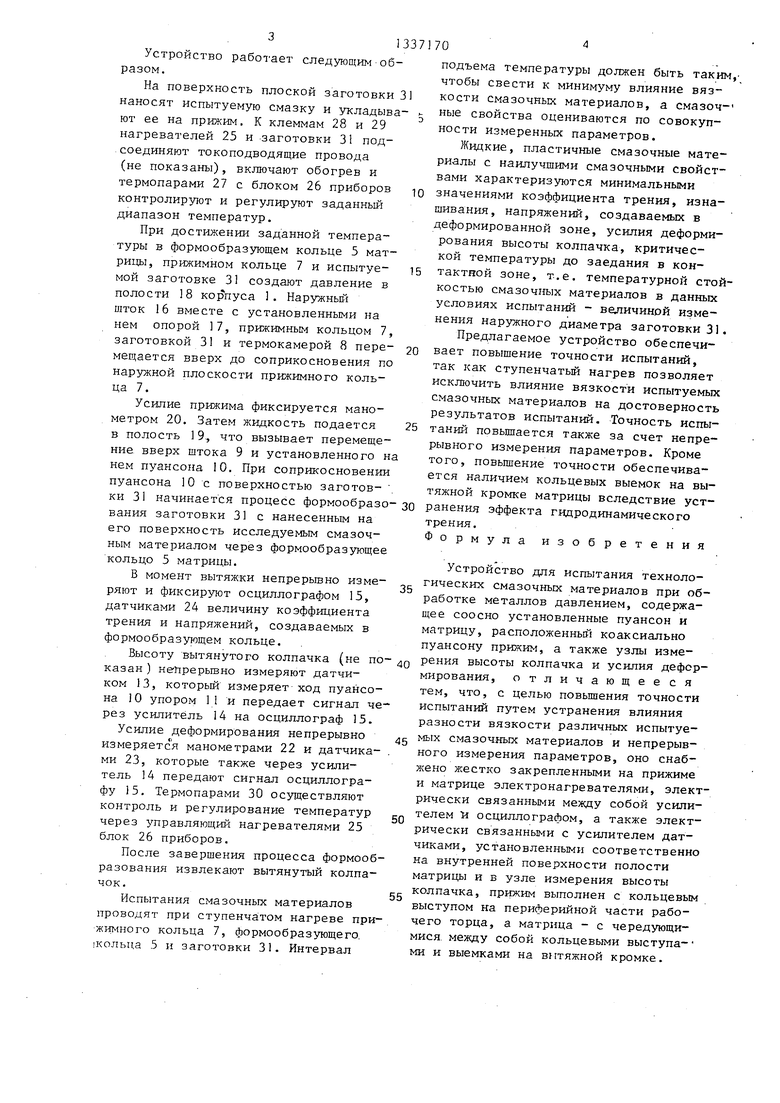

На чертеже изобрая ено предлагаемое устройство, продольный разрез.

V -,

Устройство содержит корпус I со

ступенчатой рабочей полостью, в которой размещены плунжеры 2 и 3, жестко закрепленную в верхней части корпуса I планщайбу 4, несущую матрицу, состоящую из формообразующего кольца 5 с вытяжной кромкой и термокамеры 6, установленный в корпусе 1 прижим, состоящш из ПРИЖ1-1МНОГО кольца и термокамеры 8.

С плунжером 2 лсестко связан шток вытяжки, несущий пуансон 10. Шток 9 вьтолнен с упором 11, с которым контактирует узел 12 измерения высоты вытягиваемого колпачка с датчиком 13 непрерьюного измерения высоты вытягиваемого колпачка, электрически связанным через усилитель 14 с осциллографом 15. С плунжером 3 жестко связан шток 16, несущий упор 17.

Корпус 1 выполнен с двумя рабочи- :ми полостями 18 и 19, первая из которых сообщена с манометром 20 для контроля давления в гидросистеме, а

70

ков 23 для непрерывного измерения усилия деформирования. На внутренней поверхности рабочей полости матрицы расположены датчики 24 для непрерывной регистрации деформационных напряжений в деформируемой заготовке и коэффициента трения. Прижим выполнен с кольцевьм выступом на периферийной части. На вытяжной кромке матрицы выполнены чередующиеся между собой кольцевые выступь и выемки. 1 нл.

5

5

0

5

0

вторая - с узлом 21 измерения усилия деформирования, имеющ1-1м манометр 22 и электрогидравлические датчики 23 непрерывного измерения усилия деформирования, электрически связанные через усилитель 14 с осциллографом 15.

На внутренней поверхности формообразующего кольца 5 закреплены датчики 24 для непрерывной регистрации деформационных напрял :ений в заготовке и коэффициента трения, электрически связанные через ус:илитель 14 с осциллографом 15 В термокамерах 6 и 8 установлены нагреватели 25, электрически связанные с блорсом 26 приборов и термопарами 27 посредством подсоеди- пительных клемм 28.

Нагревательная клемма 29 закреплена на заготовке и электрически связана с термопарами 30,

Прижимное кольцо 7 выполнено с кольцевым выступом на периферийной части рабочего торца, внутренний диаметр которого превьБлает диаметр заготовки, а высот а превышает толщину заготовки на 0,2 - 0,01 мм.

Формообразующее кольцо 5 выполнено с вытяжной кромкой, радиус которой равен 1-6 мм, на- внутренней поверхности которой выполнены чередующиеся между собой кольцевые и выступы с шагом 0,,0 мм, устраняющие эффект гидродинамического трения и исключающие влияние этого эффекта на точность испытаний.

Позицией 3I на чертеже обозначена плоская заготовка.

31

Устройство работает следующим образом.

На поверхность плоской заготовки наносят испытуемую смазку и укладыва ют ее на прижим, К клеммам 28 и 29 нагревателей 25 и заготовки 31 подсоединяют токоподводящие провода (не показаны), включают обогрев и термопарами 27 с блоком 26 приборов контролируют и регулируют заданньш диапазон температур.

При достижении заданной температуры в формообразующем кольце 5 матрицы, прижимном кольце 7 и испытуе- мой заготовке 31 создают давление в полости 18 корпуса 1. Наружньй шток 16 вместе с установленными на нем опорой 17, прижимным кольцом 7, заготовкой 31 и термокамерой 8 пере- мердается вверх до соприкосновения по наружной плоскости прижимного кольца 7.

Усилие прижима фиксируется манометром 20. Затем жидкость подается в полость 19,, что вызывает перемещение вверх штока 9 и установленного н нем пуансона 10. При соприкосновении пуансона 10 с поверхностью заготов- ки 31 начинается процесс формообразо вания заготовки 31 с нанесенным на его поверхность исследуемым смазочным материалом через формообразующее кольцо 5 матрицы.

В момент вытяжки непрерьшно измеряют и фиксируют осциллографом 15, датчиками 24 величину коэффициента трения и напряжений, создаваемых в формообразующем кольце.

Высоту вытянутого колпачка (не по казан ) не-Прерывно измеряют датчиком 13, который измеряет ход пуансона 10 упором 11 и передает сигнал через усилитель 14 на осциллограф 15.

Усилие деформирования непрерывно измеряется манометрами 22 и датчика- ми 23, которые также через усилитель 14 передают сигнал осциллографу 15. Термопарами 30 ослдествляют

контроль и регулирование температур через управляющий нагревателями 25 блок 26 приборов.

После завершения процесса формообразования извлекают вытянутый колпачок.

Испытания смазочных материалов проводят при ступенчатом нагреве прижимного кольца 7, формообразующего. кольца 5 и заготовки 31. Интервал

- g

5 0

5 о

Q

g

5

0

5

70

подъема температуры должен быть таким,- чтобы свести к минимуму влияние вязкости смазочных материалов, а смазоч- ные свойства оцениваются по совокупности измеренных параметров.

Жидкие, пластичные смазочные материалы с наилучщими смазочными свойствами характеризуются минимальными значениями коэффициента трения, изнашивания, напряжений, создаваемых в деформированной зоне, усилия деформирования высоты колпачка, критической температуры до заедания в контактной зоне, т.е. температурной стойкостью смазочных материалов в данных условиях испытаний - величин0й изменения наружного диаметра заготовки 31.

Предлагаемое устройство обеспечивает повышение точности испытаний, так как ступенчатьй нагрев позволяет исключить влияние вязкости испытуемых смазочных материалов на достоверность результатов испытаний. Точность испытаний повьшается также за счет непрерывного измерения параметров. Кроме того, повьшгение точности обеспечивается наличием кольцевых выемок на вытяжной кромке матрицы вследствие устранения эффекта гидродинамического трения. Формула изобретения

Устройство для испытания технологических смазочных материалов при обработке металлов давлением, содержащее соосно установленные пуансон и матрицу, расположенный коаксиально пуансону приким, а также узлы измерения высоты колпачка и усилия деформирования, отличающее ся тем, что, с целью повышения точности испытаний путем устранения влияния разности вязкости различных испытуемых смазочньгх материалов и непрерывного измерения параметров, оно снабжено жестко закрепленными на прижиме и матрице электронагревателями, электрически связанными между собой усилителем и осциллографом, а также электрически связанными с усилителем датчиками, установленными соответственно на внутренней поверхности полости матрицы и в узле измерения высоты колпачка, прижим выполнен с кольцевым выступом на периферийной части рабочего торца, а матрица - с чередующимися между собой кольцевыми выступа- ми и выемками на внтяжной кромке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания листового материала на штампуемость | 1991 |

|

SU1791058A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ПРИ ЛИСТОВОЙ ШТАМПОВКЕ | 2006 |

|

RU2327144C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЯ ТРЕНИЯ И КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ЛИСТОВОЙ ШТАМПОВКЕ | 2010 |

|

RU2463577C2 |

| Штамп для вытяжки с противодавлением | 1988 |

|

SU1593738A1 |

| Способ глубокой вытяжки | 1980 |

|

SU902917A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ | 2009 |

|

RU2397475C1 |

| Устройство для испытания листовых материалов на вытяжку | 1980 |

|

SU968690A2 |

| Устройство для испытания листовых материалов | 2016 |

|

RU2631230C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2336966C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении для испытания технологических .смазок. Uejrb изобретения - повышение качества путем устранения влияния разности вязкости различных испытуемых смазочных материалов и непрерывного измерения параметров. На поверхность плоской заготовки наносят испытуемую смазку, устанавливают ее на прижим и подвергают ступенчатому нагреву. Вследствие этого вязкости различных о сл со со

| Кольченко А.В | |||

| и др | |||

| Оценка технологических смазок для глубокой вытяжки на машине Энгельгарта | |||

| - Куз- нечно-штамповочное производство, 1976, У 12 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-09-15—Публикация

1985-09-25—Подача