I

Изобретение относится к области обработки металлов давлением.

Известен способ вытяжки полых изделий из листово11 заготовки с подачей смазки на поверхность заготовки, при котором смазку подводят поц фланец заготовки от его периферии к центру непрерывно на протяжении всего процесса вытяжки С11. Известный способ улучшает условия вытяжки и повышает стойкость инструмента.

Недостатком известного способа является то, что подводимая под фланец смазка не блокирует деформации утонения опасного сечения заготовки, расположенного на переходе цилиндрической части изделия в дно, так как на этом участке давление в смазке падает до атмосферного. S результате вытянутые изделия имеют значительную продольную разнотолщинность.

Вторымнедостатком является увеличение усилия прижима, вызываемое

подпором смазки, подводимой под фланец заготовки.

Известен также способ глубокой вытяжки цилиндрических изделий из листовой заготовки с подачей смазки на поверхность заготовки, при котором смазку подводят под фланец заготовки от ее центра к периОерии 21.

В этом способе давление смазки под дном заготовки является максимальным и, следовательно, способствует блокированию деформаций утонения опасного сечения и боковой стенки заготовки. 8 результате уменьшается продольная разнотолщинность изделий и создаются благоприятные условия для дополнительного нагружения заготовки.

Второй же недостаток, то есть увеличение усилия прижима, сохраняется и в этом способе. Вытесняемая под фланец заготовки смазка находится под давлением и оказывает дополнительное силовое вoздeйcrвиJг

390

на прижим. Поэтому для получения качественных изделий приходится увеличивать силу, прикладываемую к прижиму.

Целью настоящего изобретения является снижение усилия прижима.

Для достижения поставленной цели в смазке под фланцем заготовки создают разрежение по всей ширине фланца.

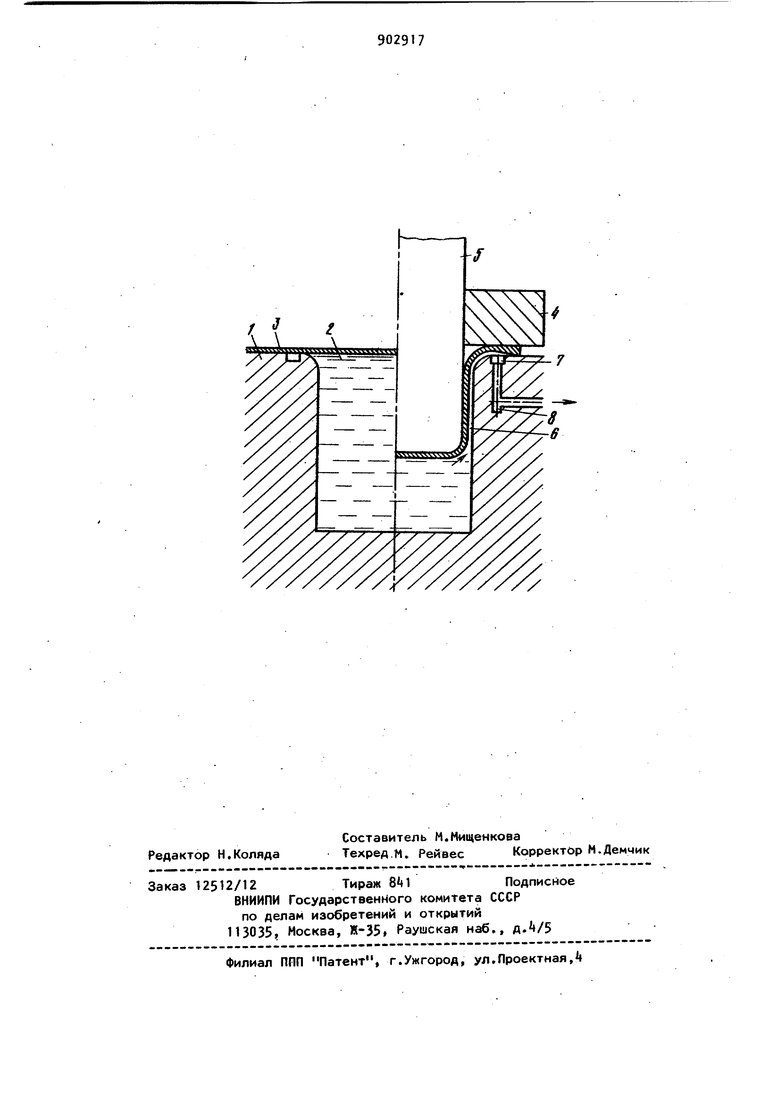

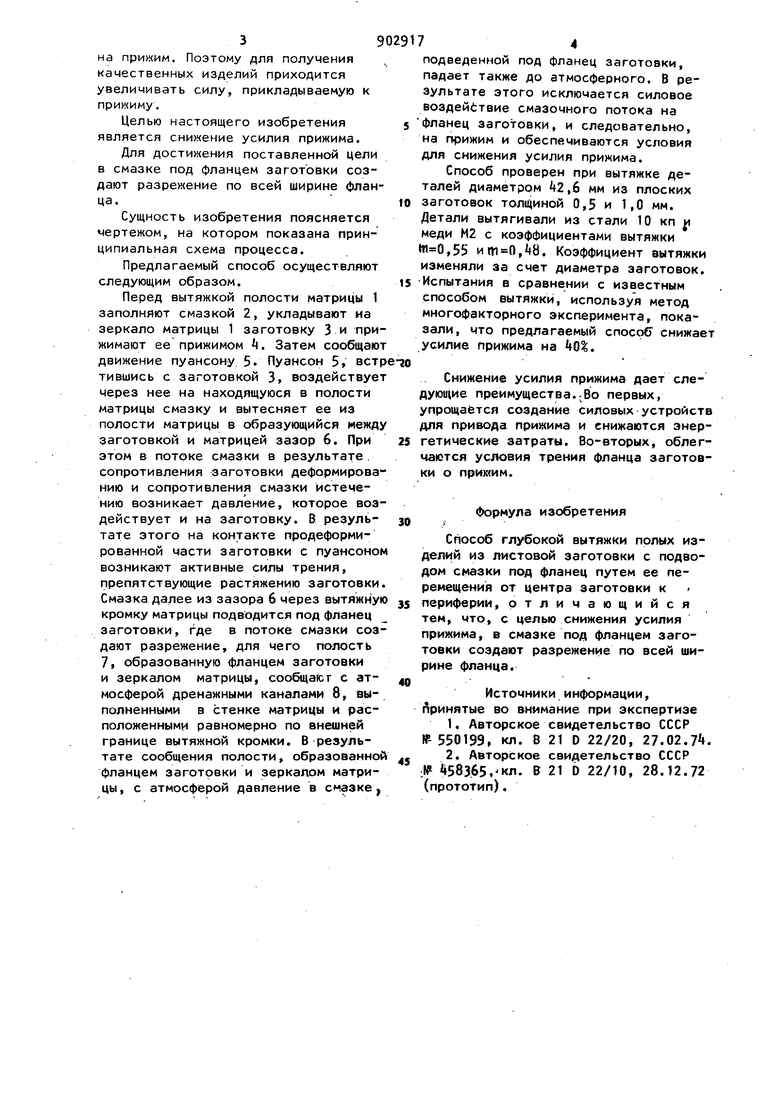

Сущность изобретения поясняется чертежом, на котором показана принципиальная схема процесса.

Предлагаемый способ осуществляют следующим образом.

Перед вытяжкой полости матрицы 1 заполняют смазкой 2, укладывают иа зеркало матрицы 1 заготовку 3 и прижимают ее прижимом k. Затем сообщают движение пуансону 5. Пуансон 5, встр тившись с заготовкой 3, воздействует через нее на находящуюся в полости матрицы смазку и вытесняет ее из полости матрицы в образующийся между заготовкой и матрицей зазор 6. При этом в потоке смазки в результате, сопротивления заготовки деформированию и сопротивления смазки истечению возникает давление, которое воздействует и на заготовку. В результате этого на контакте продеформированной части заготовки с пуансоном возникают активные силы трения, препятствующие растяжению заготовки. Смазка далее из зазора 6 через вытяжную кромку матрицы подводится под фланец заготовки, где в потока смазки создают разрежение, для чего полость 7, образованную фланцем заготовки и зеркалом матрицы, соо&цаюг с атмосферой дренажными каналами 8, выполненными в стенке матрицы и расположенными равномерно по внешней границе вытяжной кромки. В результате сообщения полости, образованной фланцем заготовки и зеркалом матрицы, с атмосферой давление в смазке,

74

подведенной под фланец заготовки, падает также до атмосферного. В результате этого исключается силовое воздействие смазочного потока на

фланец заготовки, и следовательно, на прижим и обеспечиваются условия для снижения усилия прижима.

Способ проверен при вытяжке деталей диаметром А2,6 мм из плоских заготовок толщиной 0,5 и 1,0 мм. Детали вытягивали из стали 10 кп ji меди М2 с коэффициентами вытяжки

0,55 и ),t8. Коэффициент вытяжки изменяли за счет диаметра заготовок. Испытания в сравнении с известным способом вытяжки, используя метод многофакторного эксперимента, показали, что предлагаемый cnocoff снижае усилие прижима на kQ%.

Снижение усилия прижима дает следующие преимущества.;Во первых, упрощается создание силовых устройств для привода прижима и снижаются энергетимеские затраты. Во-вторых, облегчаются условия трения фланца заготовки о .

Формула изобретения

Способ глубокой вытяжки полых изделий из листовой заготовки с подводом с| 1азки под фланец путем ее переме1дени1н от центра заготовки к периферии, отличающийся тем, что, с целью снижения усилия прижима, в смазке под фланцем заготовки создают разрежение по всей ширине фланца.

Источники информации, (принятые во внимание при экспертизе

1,Авторское свидетельство СССР №550199, кл. В 21 D 22/20, 27.02.7

2,Авторское свидетельство СССР

№ 583.65,кл. В 21 D 22/10, 28.12.72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидромеханической вытяжки | 1986 |

|

SU1391772A1 |

| Штамп для вытяжки с противодавлением | 1988 |

|

SU1593738A1 |

| Способ вытяжки изделий с фланцем из листовой заготовки | 1987 |

|

SU1407621A1 |

| Способ Колесова Ю.Б.вытяжки полых изделий из листовой заготовки | 1984 |

|

SU1245383A1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Способ вытяжки полых изделий из листовой заготовки и штамп для его осуществления | 1985 |

|

SU1407619A1 |

| Штамп для вытяжки | 1986 |

|

SU1456265A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| Способ глубокой вытяжки цилиндрических деталей из листовых профилированных по толщине заготовок | 2018 |

|

RU2701437C1 |

Авторы

Даты

1982-02-07—Публикация

1980-02-29—Подача