113

Изобретение относится к холодной обработке металлов давлением и может быть использовано для штамповки деталей из ленточного материала.

Цель изобретения - расширение технологических возможностей путем обеспечения изготовления деталей различных конфигураций,

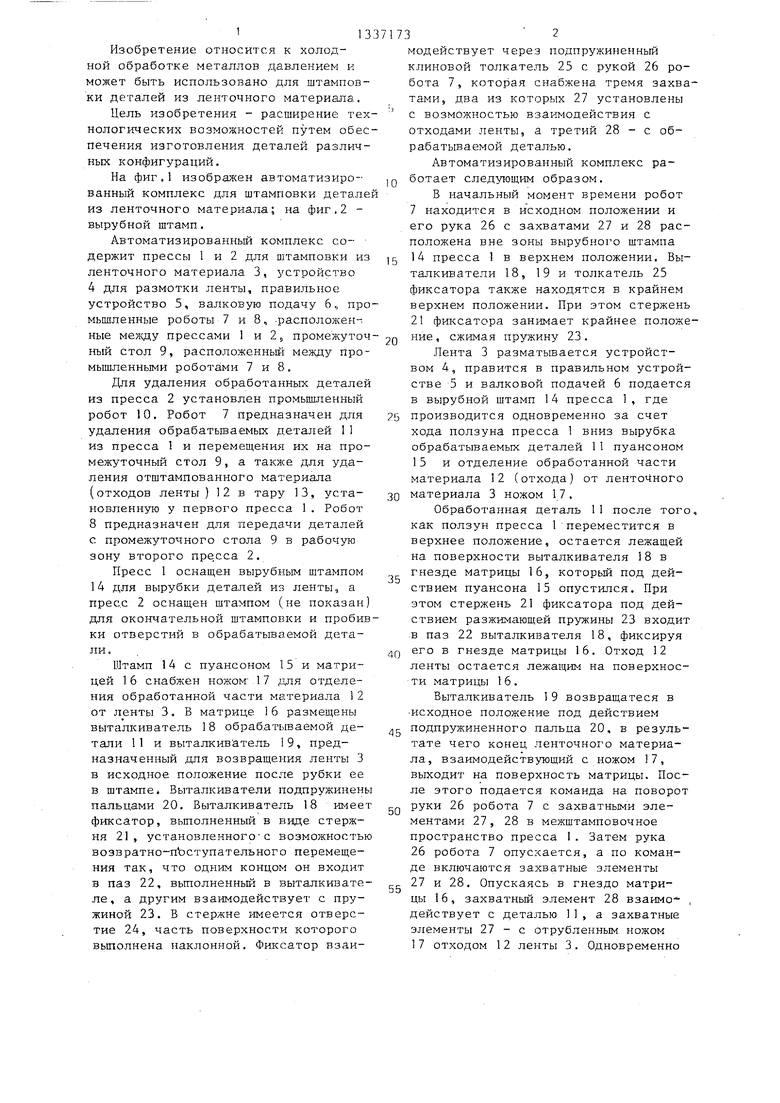

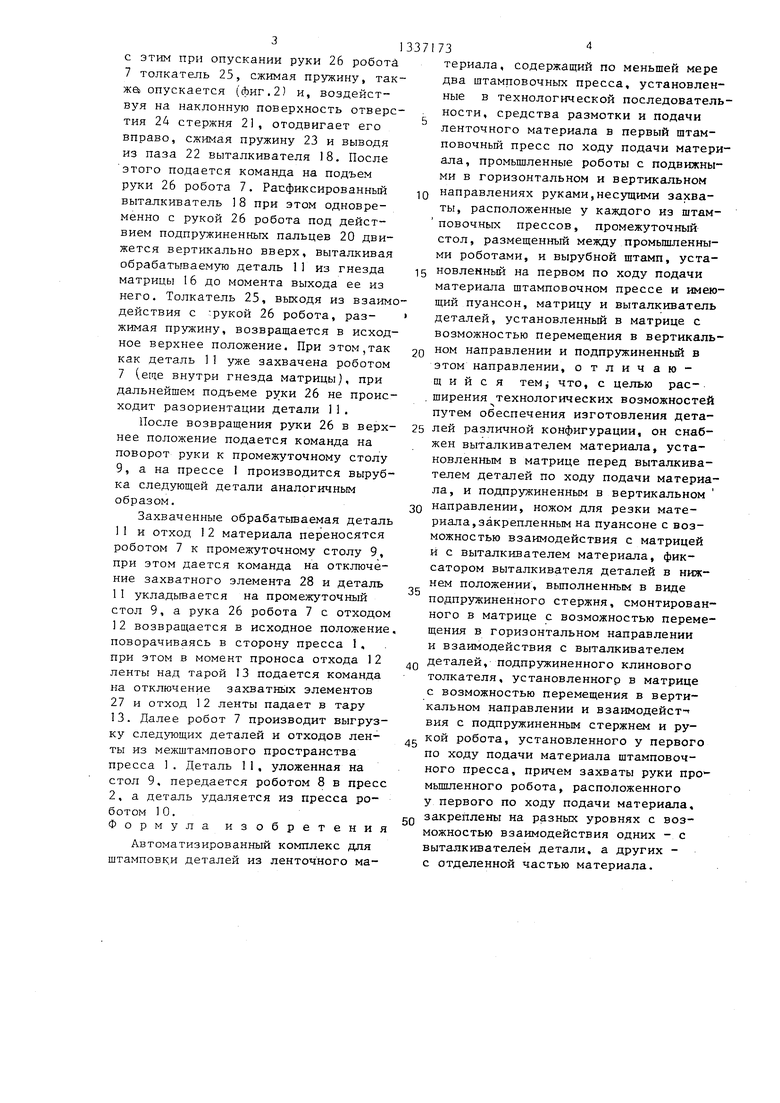

На фиг.1 изображен автоматизированный комплекс для штамповки детале из ленточного материала; на фиг,2 - вырубной штамп.

Автоматизированный комплекс содержит прессы 1 и 2 для штамповки из ленточного материала. 3, устройство 4 для размотки ленты, правильное устройство 5, валковую подачу 6„ промышленные роботы 7 и 8, .расположенные между прессами 1 и 2 промел уточ ный стол 9, расположенный между промышленными робота.ми 7 и 8.

Для удаления обработанных деталей из пресса 2 установлен промышленный робот 10, Робот 7 предназначен для удаления обрабатьшаемых деталей 1I из пресса 1 и перемещения их на промежуточный стол 9, а также для удаления отштампованного материала (отходов ленты ) 12 в тару 13, установленную у первого пресса 1. Робот 8 предназначен для передачи деталей с промежуточного стола 9 в рабочую зону второго пресса 2,

Пресс 1 оснаш,ен вырубным штампом 14 для вырубки деталей из ленты, а пресс 2 оснащен штампом (не показан) для окончательной штамповки и пробивки отверстий в обрабатываемой детали.

Щтамп 14 с пуансоном 15 и матрицей 16 снабжен ножом 17 для отделения обработанной части материала 12 от ленты 3, В матрице 16 размещены выталкиватель 18 обрабатываемой детали 11 и выталкиватель 19, предназначенный для возвращения ленты 3 в исходное положение после рубки ее в штампе. Выталкиватели подпружинены пальцами 20. Выталкиватель 18 имеет фиксатор, вьшолненный в виде стержня 21, установленного с возможностью возвратно-пЬступательного перемещения так, что одним концом он входит в паз 22, вьтолненный в выталкивателе, а другим взаимодействует с пружиной 23, В стержне имеется отверстие 24, часть поверхности которого выполнена наклонной. Фиксатор взаи173 2

модействует через подпружиненный клиновой толкатель 25 с рукой 26 робота 7, которая снабжена тремя захватами, два из которых 27 установлены с возможностью взаимодействия с отходами ленты, а третий 28 - с обрабатываемой деталью.

Автоматизированный комплекс раQ ботает следующим образом.

В начальный момент времени робот 7 находится в исходном положении и его рука 26 с захватами 27 и 28 расположена вне зоны вырубного штампа

5 14 пресса 1 в верхнем положении. Выталкиватели 18, 19 и толкатель 25 фиксатора также находятся в крайнем верхнем положении. При этом стержень 21 фиксатора занимает крайнее положеQ ние, сжимая пружину 23.

Лента 3 разматывается устройством 4, правится в правильном устройстве 5 и валковой подачей 6 подается в вырубной штамп 14 пресса 1, где

26 производится одновременно за счет хода ползуна пресса 1 вниз вырубка обрабатываемых деталей 11 пуансоном 15 и отделение обработанной части материала 12 (отхода) от ленточного

30 материала 3 ножом 17,

Обработанная деталь 11 после того, как ползун пресса 1 переместится в верхнее положение, остается лежащей на поверхности выталкивателя 18 в гнезде матрицы 16, который под действием пуансона 15 опустился. При этом стержень 21 фиксатора под действием разжимающей пружины 23 входит в паз 22 выталкивателя 18, фиксируя

4Q его в гнезде матрицы 16. Отход 12 ленты остается лежащим на поверхности матрицы 16,

Выталкиватель 19 возвращатеся в исходное положение под действием

jg подпружиненного пальца 20, в результате чего конец ленточного материала, взаимодействующий с ножом 17, выходит на поверхность матрицы. После этого подается команда на поворот

gQ руки 26 робота 7 с захватными элементами 27, 28 в межштамповочное пространство пресса 1. Затем рука 26 робота 7 опускается, а по команде включаются захватные элементы

gg 27 и 28. Опускаясь в гнездо матрицы 16, захватный элемент 28 взаимо- , действует с деталью 11, а захватные элементы 27 - с отрубленным ножом 17 отходом 12 ленты 3. Одновременно

35

с этим при опускании руки 26 роботй 7 толкатель 25, сжимая пружину, так жа. опускается (фиг.2) и, воздействуя на наклонную поверхность отверстия 24 стержня 21, отодвигает его вправо, сжимая пружину 23 и выводя из паза 22 выталкивателя 18, После этого подается команда на подъем руки 26 робота 7. Расфиксированный выталкиватель 18 при этом одновременно с рукой 26 робота под действием подпружиненных пальцев 20 движется вертикально вверх, выталкивая обрабатываемую деталь 11 из гнезда матрицы 16 до момента выхода ее из него. Толкатель 25, выходя из взаимодействия с РУКОЙ 26 робота, разжимая пружину, возвращается в исходное верхнее положение. При этом,так как деталь 11 уже захвачена роботом 7 (еще внутри гнезда матрицы}, при дальнейшем подъеме руки 26 не происходит разориентации детали 1 1 .

После возвращения руки 26 в верхнее положение подается команда на поворот руки к промежуточному столу 9, а на прессе 1 производится вырубка следующей детали аналогичным образом.

Захваченные обрабатьшаемая деталь 11 и отход 12 материала переносятся роботом 7 к промежуточному столу 9, при этом дается команда на отключение захватного элемента 28 и деталь

11укладьшается на промежуточный стол 9, а рука 26 робота 7 с отходом

12возвращается в исходное положение поворачиваясь в сторону пресса 1, при этом в момент проноса отхода 12 ленты над тарой 13 подается команда на отключение захватнь1х элементов

27 и отход 12 ленты падает в тару 13. Далее робот 7 производит выгрузку следующих деталей и отходов ленты из межштампового пространства пресса 1. Деталь 11, уложенная на стол 9, передается роботом 8 в пресс 2, а деталь удаляется из пресса роботом 10. Формула изобретения

Автоматизированный комплекс для штамповк.и деталей из ленточного ма0

5

0

5

0

5

0

5

0

териала, содержащий по меньшей мере два штамповочных пресса, установленные в технологической последовательности, средства размотки и подачи ленточного материала в первый штамповочный пресс по ходу подачи материала, промьшленные роботы с подвижными в горизонтальном и вертикальном направлениях руками,несущими захваты, расположенные у каждого из штам- повочных прессов, промежуточный стол, размещенный между промьшшенны- ми роботами, и вырубной штамп, установленный на первом по ходу подачи материала штамповочном прессе и имеющий пуансон, матрицу и выталкиватель деталей, установленный в матрице с возможностью перемещения в вертикальном направлении и подпружиненньй в этом направлении, отличающийся тем что, с целью расширения технологических возможностей путем обеспечения изготовления деталей различной конфигурации, он снабжен выталкивателем материала, установленным в матрице перед выталкивателем деталей по ходу подачи материала, и подпружиненным в вертикальном направлении, ножом для резки материала, закрепленным на пуансоне с возможностью взаимодействия с матрицей и с выталкивателем материала, фиксатором выталкивателя деталей в нижнем положении, выполненным в виде подпружиненного стержня, смонтированного в матрице с возможностью перемещения в горизонтальном направлении и взаимодействия с выталкивателем деталей, подпружиненного клинового толкателя, установленного в матрице с возможностью перемещения в вертикальном направлении и взаимодейст- ВИЯ с подпружиненным стержнем и рукой робота, установленного у первого по ходу подачи материала штамповочного пресса, причем захваты руки про- мьшшенного робота, расположенного у первого по ходу подачи материала, закреплены на разных уровнях с возможностью взаимодействия одних - с выталкивателем детали, а других - с отделенной частью материала.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СЛОЕВ | 1997 |

|

RU2167018C2 |

| Штамп совмещенного действия для пробивки и вырубки | 1979 |

|

SU871908A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1980 |

|

SU902928A1 |

| Автоматизированный комплекс штамповки | 1987 |

|

SU1558538A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Устройство для обработки полосового и ленточного материала | 1987 |

|

SU1473884A1 |

Изобретение относится к области холодной обработки металлов давлением и может быть использовано для штамповки деталей из ленточного материала. Целью изобретения является расширение технологических возможностей путем обеспечения изготовления деталей различной конфигурации. Лента разматывается, правится и подается в первый штамповочный пресс, где осуществляется вырубка деталей в штампе и отделение отхода ножом, закрепленным на пуансоне штампа. Деталь остается на выталкивателе., утопленном в матрицу, и фиксируется в этом положении подпружиненным стержнем. Отход поднимается вверх подпружиненным выталкивателем. Рука робота, несущая присоски, входит в рабочую зону пресса. Присоски захватывают деталь и отход. Одновременно рука через подпружиненный толкатель отводит фиксатор от выталкивателя. При подъеме руки выталкиватель перемещается вверх в исходное положение,2 ил. с ID /) /ff СО СО 41 СО фие.1

21

фс/г.2

Авторы

Даты

1987-09-15—Публикация

1986-04-03—Подача