Изобретение относится к литейному производству, в частности к составам суспензий для изготовления форм при литье по выплавляемым моделям.

Цель изобретения - снижение стоимости форм за счет сокращения расхода этилсиликата при сохранении прочностных свойств и живучести суспензии.

Синтетический хромшпинелид (СХШ) представляет собой продукт термического разложения хромата магния, гид- роксида алюминия, оксида железа.

Общая формула 2 MgCfj О MgAl 64 х X или иначе можно представить продукт после термообработки в виде формулы 2 МдО -2 MgO AljOj; МдО-Ре Оз (Мд, Fe M .

СХШ (хррмшпинелиды, хромиды) относятся к группе шпинелидов.

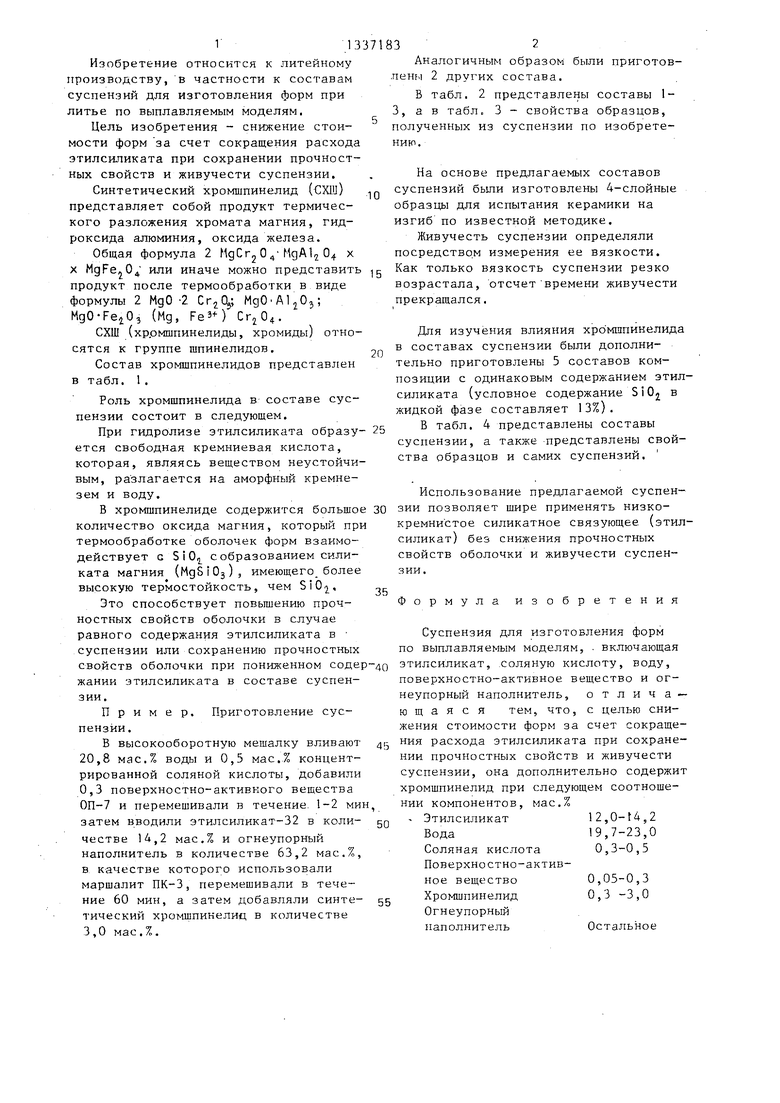

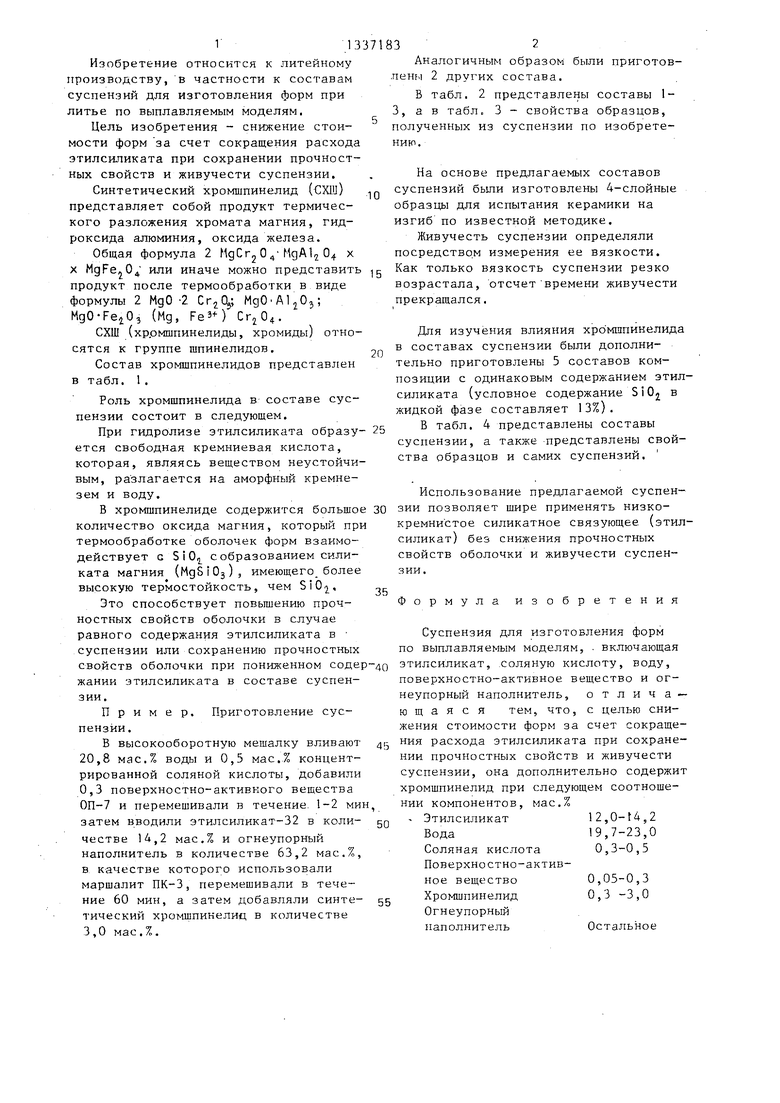

Состав хромшпинелидов представ1 ен в табл. 1.

Роль хромшпинелида в составе суспензии состоит в следующем.

При гидролизе этилсиликата образу ется свободная кремниевая кислота, которая, являясь веществом неустойчивым, разлагается на аморфный кремнеИспользование предлагаемой суспензем и воду.

В хромшпинелиде содержится большое 30 зии позволяет шире применять низко- количество оксида магния, который при кремнистое силикатное связующее (этил- термообработке оболочек форм взаимодействует с SiO с образованием силиката магния (МдбЮз), имеющего более высокую термостойкость, чем SiOj,

Это способствует повышению прочностных свойств оболочки в случае равного содержания этилсиликата в суспензии или сохранению прочностных

силикат) без снижения прочностных свойств оболочки и живучести суспензии.

35

Формула изобретения

Суспензия для изготовления форм по выплавляемым моделям, . включающая

свойств оболочки при пониженном содер-4о этилсиликат, .соляную кислоту, воду.

жании зтилсиликата в составе суспензии.

Пример. Приготовление суспензии.

В высокооборотную мешалку вливают 415 расхода этилсиликата при сохране- 20,8 мас.% воды и 0,5 мас..% концент- нии прочностных свойств и живучести рированной соляной кислоты, добавили 0,3 поверхностно-активного вещества

суспензии, она дополнительно содержит хромшпинелид при следующем соотношении компонентов, мас.% - Этилсиликат 12,0-14,2 Вода19,7-23,0

ОП-7 и перемешивали в течение. 1-2 ми затем вводили этилсиликат-32 в количестве 14,2 мас.% и огнеупорный наполнитель в количестве 63,2 мас.%, в качестве которого использовали маршалит ПК-3, перемешивали в течение 60 мин, а затем добавляли синте- тический хромшпинелиц в количестве 3,0 мас.%.

0

g

о

25

Аналогичным образом были приготов- ленЕ-1 2 других состава.

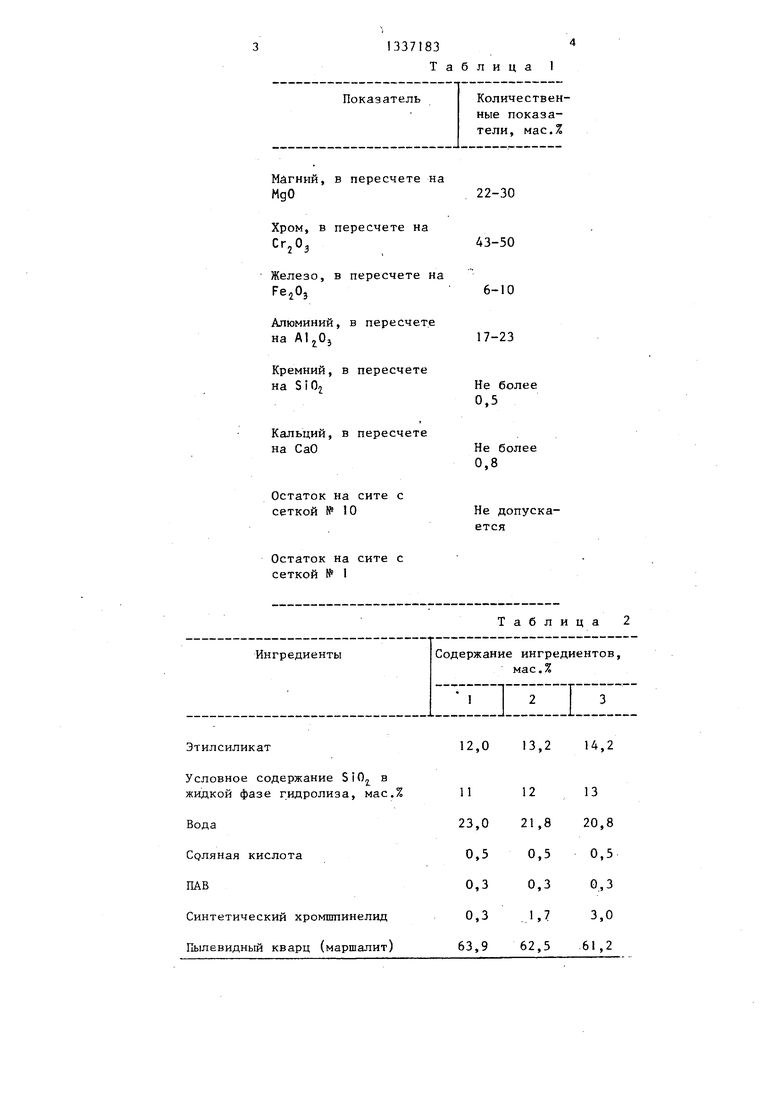

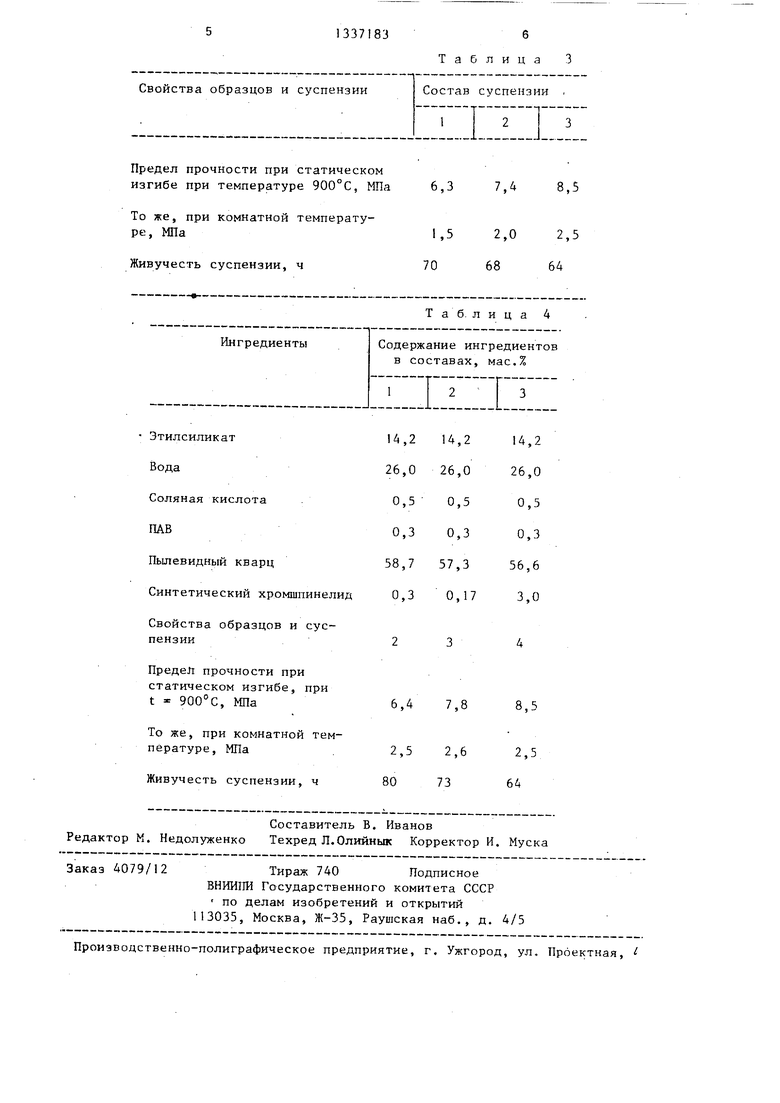

В табл. 2 представлены составы 1- 3, а в табл. 3 - свойства образцов, полученных из суспензии по изобретению.

На основе предлагаемых составов суспензий были изготовлены 4-слойные образцы для испытания керамики на изгиб по известной методике.

Живучесть суспензии определяли посредством измерения ее вязкости. Как только вязкость суспензии резко возрастала, отсчет времени живучести прекращался.

Для изучения влияния хро мшпинелида в составах суспензии были дополнительно приготовлены 5 составов композиции с одинаковым содержанием этил- силиката (условное содержание SiO, в жидкой фазе составляет 13%).

В табл. 4 представлены составы суспензии, а также представлены свойства образцов и самих суспензий.

Использование предлагаемой суспензии позволяет шире применять низко- кремнистое силикатное связующее (этил

силикат) без снижения прочностных свойств оболочки и живучести суспензии.

35

Формула изобретения

Суспензия для изготовления форм по выплавляемым моделям, . включающая

поверхностно-активное вещество и огнеупорный наполнитель, о т л и ч а ю щ а я с я тем, что, с целью снижения стоимости форм за счет сокраще расхода этилсиликата при сохране- нии прочностных свойств и живучести

суспензии, она дополнительно содержит хромшпинелид при следующем соотношении компонентов, мас.% - Этилсиликат 12,0-14,2 Вода19,7-23,0

Соляная кислота 0,3-0,5 Поверхностно-активное вещество 0,05-0,3 Хромшпинелид 0,3 -3,0 Огнеупорный наполнитель Остальное

Показатель

Магний, в пересчете на МдО

Хром, в пересчете на ,

Железо, в пересчете на

Алюминий, в пересчете на

Кремний, в пересчете на SiOj

Кальций, в пересчете на СаО

Остаток на сите с сеткой № 10

Остаток на сите с сеткой № 1

Этилсиликат

Условное содержание SiO в

1337183

Таблица 1

Количественные показатели, мас.%

22-30

43-50

6-10

17-23

Не более 0,5

Не более 0,8

Не допускается

Таблица 2

12,0 13,2 14,2

51337183б

Таблица 3

Свойства образцов и суспензии Состав суспензии .

11213

Предел прочности при статическом

изгибе при температуре 900°С, МПа 6,3 7,4 8,5

То же, при комнатной температуре, МПа1,5 2,0 2,5

Живучесть суспензии, ч70 68 64

Таб. лица 4

Ингредиенты Содержание ингредиентов

в составах, мас.%

4,214,214,2

26,026,026,0

0,5 0,50,5

0,3 0,30,3

58,757,356,6

0,3 0,173,0

2 34

6,4 7,88,5

2,5 2,62,5

807364

Составитель В, Иванов Редактор М. Недолуженко Техред Л.Олийнык Корректор И. Myска

4079/12

Тираж 740 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,

| название | год | авторы | номер документа |

|---|---|---|---|

| Обсыпочный материал для керамических форм-оболочек по выплавляемым моделям | 1986 |

|

SU1419788A1 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| Суспензия для изготовления форм по выплавляемым моделям | 1985 |

|

SU1310090A1 |

| Суспензия для изготовления литейных оболочковых форм по выплавляемым моделям | 1984 |

|

SU1256846A1 |

| Суспензия для изготовления многослойных оболочковых форм | 1979 |

|

SU1052310A1 |

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1066716A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| СУСПЕНЗИЯ для ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ФОРМ в ПРОИЗВОДСТВЕ ЛИТЬЯ по ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1973 |

|

SU407623A1 |

| Суспензия для изготовления многослойных оболочковых форм | 1983 |

|

SU1227310A1 |

Изобретение относится к составам для изготовления форм по вьшлав- ляемым моделям. Цель изобретения - снижение стоимости отливки за счет сокращения расхода этилсиликата. Это достигается тем, что в суспензию дополнительно введен синтетический хром- шпинелид при следующем соотношении компонентов., мас.%: этилсиликат 12,0- 14,2, вода 19,7-23,0, соляная кислота 0,3-0,5, поверхностно-активное вещество 0,05-0,3, хромшпинелид 0,3-3,0, огнеупорный наполнитель остальное. Роль хромшпинелида состоит в том, что при термообработке оболочек находящийся в нем НдО взаимодействует с SiOj этилсиликата с образованием MgSiО,, имеющего более высокую термостойкость, чем SiOj этилсиликата. Это повышает прочность форм, что позволяет снизить расход этилсиликата. 4 табл. сл со со vj 00 СА

| Суспензия для изготовления литейных керамических форм | 1974 |

|

SU605668A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ИНТЕГРАТОР | 0 |

|

SU171176A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-15—Публикация

1986-03-24—Подача