Изобретение относится к машиностроению и может быть использовано в автоматизированных системах загрузки оборудования для накопления и поштучной выдачи заготовок, например под захват промьшленного робота.

Цель изобретения - расширение функциональных возможностей устройства за счет возможности выгрузки кассет с помощью толкателя.

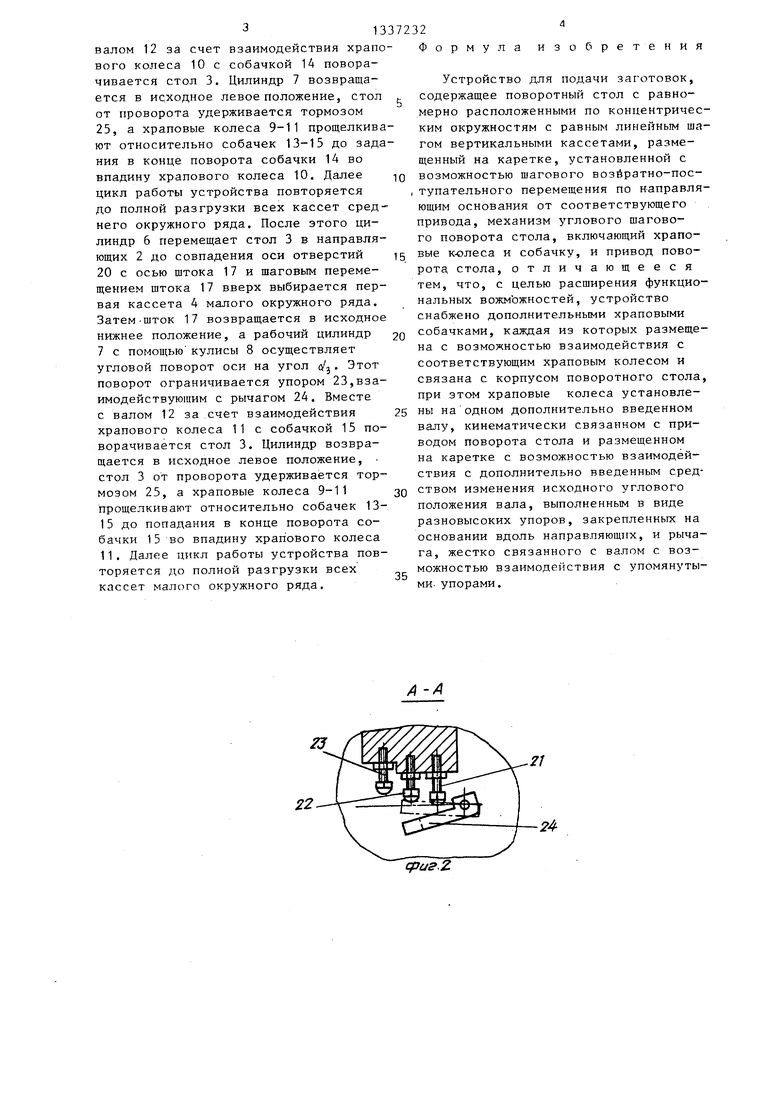

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; н на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - вид Б на фиг. 1 .

Устройство содержит основание 1 с направляющими 2, поворотный стол 3 с равномерно расположенными по нескольким концентрическим окружностям вер

тикальными кассетами 4 для размещения Q шипниковую полость цилиндра 16 шток.

стопы заготовок. Стол 3 установлен на каретке 5,размещенной, на направляющих 2 и связанной с приводом шагового возвратно-поступательного перемещения,

17 поднимает стопу заготовок до задан ного уровня и по команде датчика оста навливается. Далее верхняя заготовк а забирается схватом робота, а движение

выполненным в виде цилиндра 6. Привод 2ь штока 17 заданный уровень восстанавповорота стола, выполненный в виде цилиндра 7, связан через шарнирную кулису 8 с механизмом углового поворота стола, имеющим храповые колеса 9-11 и .установленные на валу 12 собачки 13-15, взаимодействующие соответственно с храповыми колесами 9-11 и установленные на столе. Количество храповых колес и собачек в общем случае равно количеству окружных рядов кассет 4. Число зубьев храповых колес должно быть кратно количеству кассет в одном из. окружных рядов. В частном случае достаточно иметь одно храповое колесо с числом зубьев, определяемым .как наименьшее общее кратное число кассет во всех окружных рядах, и одну собачку. Кроме того, устройство содержит механизм выталкивания заготовок из кассет, выполненный в виде гидроцилиндра 16, шток 17 которого может перемещаться через отверстия 18-20 в столе 3 и воздействовать на стопу заготовок, поднимая их в кассете 4 до определенного задаваемого датчиком

30

35

40

45

ливается. Этот процесс повторяется до полной разгрузки кассеты, после чего шток 17 возвращается в исходное крайнее нижнее положение, а рабочий цилиндр 7 с помощью кулисы 8 осуществляет угловой поворот вала 12 на угол с/, . Этот поворот ограничивается упором 21, взаимодействующим с рычагом 24. Вместе с валом 12 за счет взаимодействия храпового колеса 9 с собачкой 13 поворачивается стол 3. В результате поворота под штоком 17 устанавливается загруженная кассета. Цилиндр 7 возвращается в исходное левое положение, стол от проворота удерживается тормозом 25, а храповые колеса 9-11 прощелкивают относительно собачек 13-15 до западания в конце пово7 рота собачки 13 во впадину храпового колеса. 9. Далее цикл работы устройства повторяется до полной разгрузки всех кассет окружного ряда большого диаметра. После зтого цилиндр 6 перемещает стол 3 в направляющих 2 до совпадения оси отверстий 19 с осью штока

(не показан) уровня. Кассеты размеще- 17 и шаговым перемещением штока 17 выны относительно вала 12 на концентрических окружностях, причем количество кассет в каждом окружном ряду различно и возрастает от центра к .перифе- рии стола 3. Для осуществления пере хода из одного окружного ряда в другом имеется средство изменения исходного углового положения вала 12,вклю 5

5

чаюш.ее размещенные на основании 1 вдоль направляющих 2 регулируемые упоры 21-23, поочередно взаимодействующие с рычагом 24, закрепленным на валу 12. От случайных поворотов стол 3 удерживается постоянно действующим тормозом 25о

Устройство для подачи .заготовок работает следующим образом.

Перед началом работы, когда цилиндры 6 и 7 находятся в крайнем левом положении, а гидроцилиндр 16 - в крайнем нижнем, кассеты загружаются заготовками. Шток 17 располагается против отверстия 18 стола 3 под кассетой, находящейся на окружности самого большого диаметра.

После подачи рабочего тела в подшипниковую полость цилиндра 16 шток.

17 поднимает стопу заготовок до заданного уровня и по команде датчика останавливается. Далее верхняя заготовк а забирается схватом робота, а движение

0

5

0

5

ливается. Этот процесс повторяется до полной разгрузки кассеты, после чего шток 17 возвращается в исходное крайнее нижнее положение, а рабочий цилиндр 7 с помощью кулисы 8 осуществляет угловой поворот вала 12 на угол с/, . Этот поворот ограничивается упором 21, взаимодействующим с рычагом 24. Вместе с валом 12 за счет взаимодействия храпового колеса 9 с собачкой 13 поворачивается стол 3. В результате поворота под штоком 17 устанавливается загруженная кассета. Цилиндр 7 возвращается в исходное левое положение, стол от проворота удерживается тормозом 25, а храповые колеса 9-11 прощелкивают относительно собачек 13-15 до западания в конце пово7 рота собачки 13 во впадину храпового колеса. 9. Далее цикл работы устройства повторяется до полной разгрузки всех кассет окружного ряда большого диаметра. После зтого цилиндр 6 перемещает стол 3 в направляющих 2 до совпадения оси отверстий 19 с осью штока

55

выбирается первая кассета 4 среднего окружного ряда. Затем шток 17 цилиндра 16 возвращается в исходное нижнее положение, а рабочий цилиндр 7 с помощью кулисы поворот вала ворот ограничивается упором 22, взаимодействующим с рычагом 24. Вместе с

а осуществляет угловой 12 на угол Этот по

валом 12 за счет взаимодействия храпвого колеса 10 с собачкой 14 поворачивается стол 3. Цилиндр 7 возвращается в исходное левое положение, стол от проворота удерживается тормозом 25, а храповые колеса 9-11 прощелкив ют относительно собачек 13-15 до задния в конце поворота собачки 14 во впадину храпового колеса 10. Далее цикл работы устройства повторяется до полной разгрузки всех кассет сред него окружного ряда. После этого цилиндр 6 перемещает стол 3 в направляющих 2 до совпадения оси отверстий 20 с осью штока 17 и шаговым перемещением штока 17 вверх выбирается первая кассета 4 малого окружного ряда. Затем-шток 17 возвращается в исходное нижнее положение, а рабочий цилиндр 7 с помощью кулисы 8 осуществляет угловой поворот оси на угол c/j. Этот поворот ограничивается упором 23,взаимодействующим с рычагом 24. Вместе с валом 12 за счет взаимодействия храпового колеса 11 с собачкой 15 поворачивается стол 3. Цилиндр возвращается в исходное левое положение, стол 3 от проворота удерживается тормозом 25, а храповые колеса 9-11 прощелкивают относительно собачек 13- 15 до попадания в конце поворота собачки 15 во впадину храпового колеса 11. Далее цикл работы устройства повторяется до полной разгрузки всех кассет малого окружного ряда.

5

Q

0

5

0

5

Формула изобретения

Устройство для подачи заготовок, содержащее поворотный стол с равномерно расположенными по концентрическим окружностям с равным линейным шагом вертикальными кассетами, размещенный на каретке, установленной с возможностью шагового возбратно-пос- , тупательного перемещения по направляющим основания от соответствующего привода, механизм углового шагового поворота стола, включающий храповые колеса и собачку, и привод поворота стола, отличающееся тем, что, с целью расширения функциональных вожможностей, устройство снабжено дополнительными храповыми собачками, каждая из которых размещена с возможностью взаимодействия с соответствующим храповым колесом и связана с корпусом поворотного стола, при этом храповые колеса установлены на одном дополнительно введенном валу, кинематически связанном с приводом поворота стола и размещенном на каретке с возможностью взаимодействия с дополнительно введенным средством изменения исходного углового положения вала, выполненным в виде разновысоких упоров, закрепленных на основании вдоль направляющих, и рычага, жестко связанного с валом с возможностью взаимодействия с упомянутыми, упорами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи заготовок | 1983 |

|

SU1103992A1 |

| Зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления | 1983 |

|

SU1151389A1 |

| Прокатно-ковочный стан | 1988 |

|

SU1547891A1 |

| Устройство для подачи заготовок | 1985 |

|

SU1296367A1 |

| Загрузочное устройство | 1985 |

|

SU1357190A1 |

| УСТРОЙСТВО ДЛЯ ШАГОВОГО ПЕРЕМЕЩЕНИЯ ДЕТАЛЕЙ | 1992 |

|

RU2042490C1 |

| Устройство для загрузки плоских изделий, преимущественно выводных рамок интегральных схем | 1987 |

|

SU1499540A1 |

| Автоматическая линия для изготовления сердцевин радиаторов | 1984 |

|

SU1187961A1 |

| Устройство для подачи деталей | 1988 |

|

SU1708586A1 |

| Устройство для хранения и подачи буровых штанг | 1990 |

|

SU1813872A1 |

Изобретение относится к машиностроению и может быть использовано в автоматизированных системах загрузки оборудования для накопления и поштучной выдачи заготовок под захват промышленного робота. Целью изобретения является расширение функциональных возможностей устройства. На столе на нескольких концентрических окружностях с одинаковым линейным шагом расположены вертикальные кассеты 4. Сна6 // чала идет разгрузка кассет 4, находящихся на большей окружности. Рабочий цилиндр 7 с помощью кулисы 8 осуществляет угловой поворот вала 12 на необходимый угол. Этот поворот ограни- , чивается упором, взаимодействующим с рычагом 24. Вместе с валом 12 за счет взаимодействия храпового колеса 9 с собачкой 13 поворачивается стол. После разгрузки кассет 4, находящихся на большей окружности, стол перемещается на шаг и под шток 17 попадает кас сета, находящаяся на следующей окружности. Рабочий цилиндр осуществляет угловой поворот вала на другой угол за счет взаимодействия следующего упора, расположенного на основании 1 с рычагом 24, в результате чего во взаимодействие вступает собачка 14 с храповым колесом 10 и т.д. 3 ил. г (Л со со го со дзие.1 Т7

(paS-Z

Редактор Э. Слиган

Составитель Л. Пыжикова

Техред М.ДидыкКорректор Н. Король

4081/14 Тираж 785

ВНИИПИ Государственного комитета GLLf

по делам изобрет.ений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подпи

Производственно

-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Подписное

| Устройство для подачи заготовок | 1985 |

|

SU1296367A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-15—Публикация

1985-11-19—Подача