113

Изобретение относится к машиностроению и может быть использовано при создании роботизированных комплексов .

Целью изобретения является повышение точности дозирования усилия сжатия при захватывании различных объектов манипулирования.

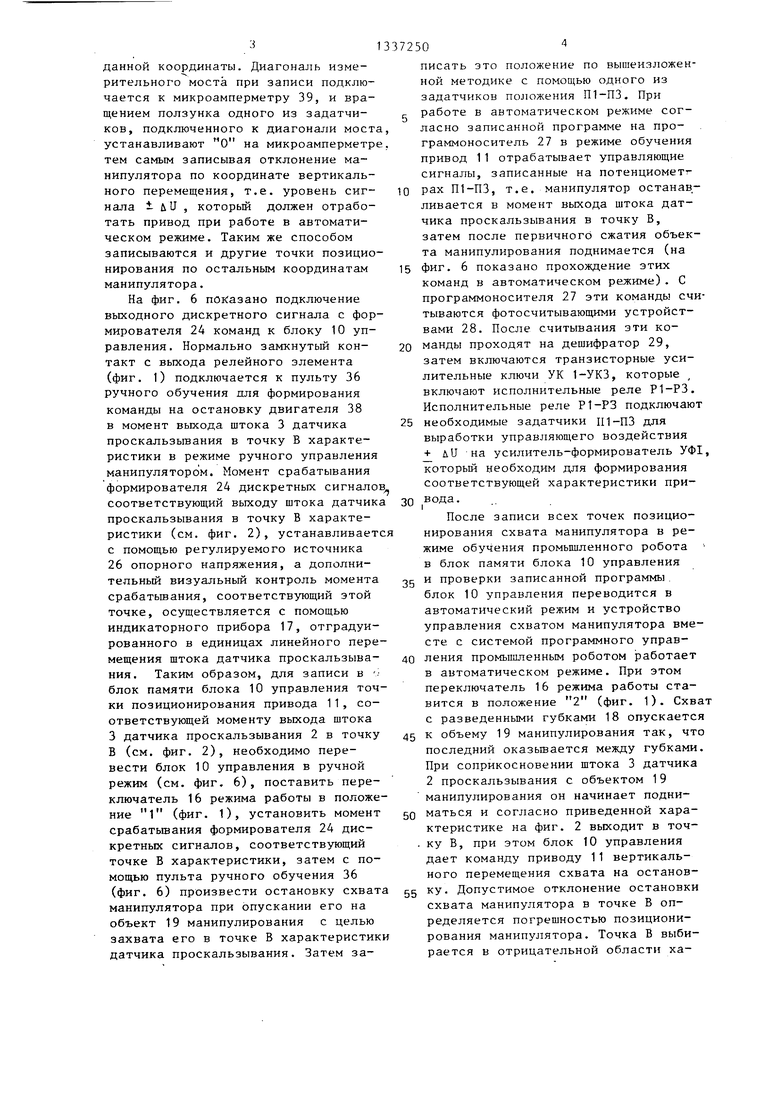

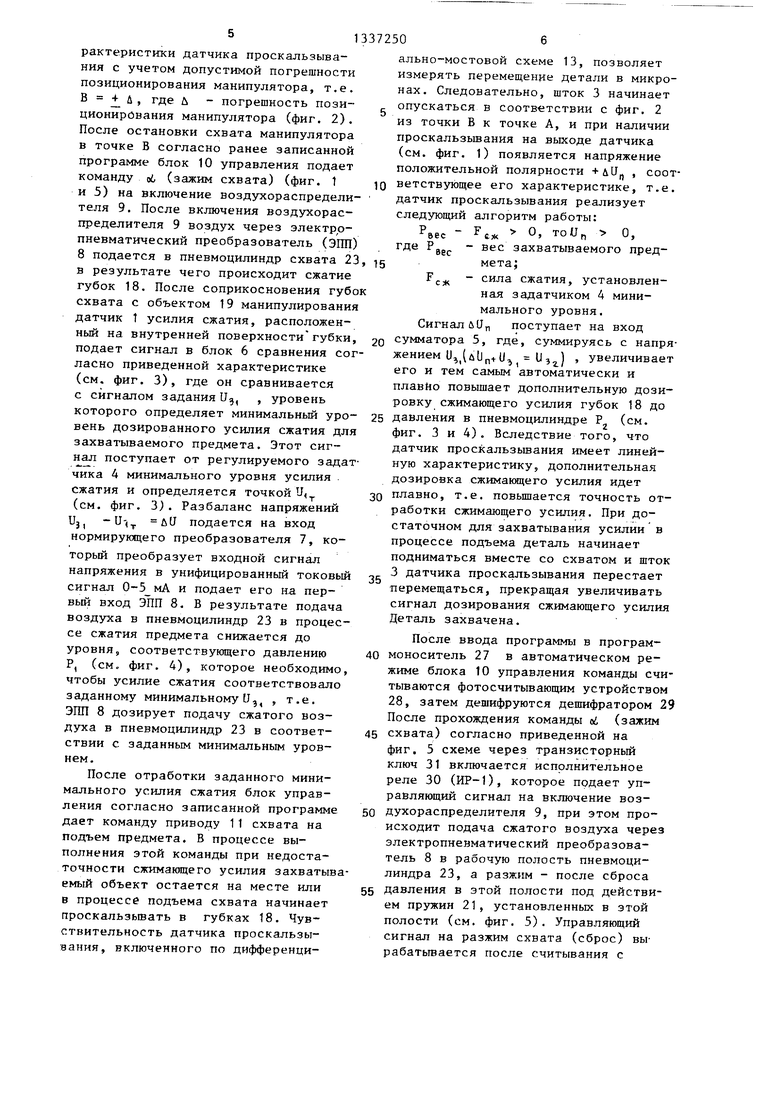

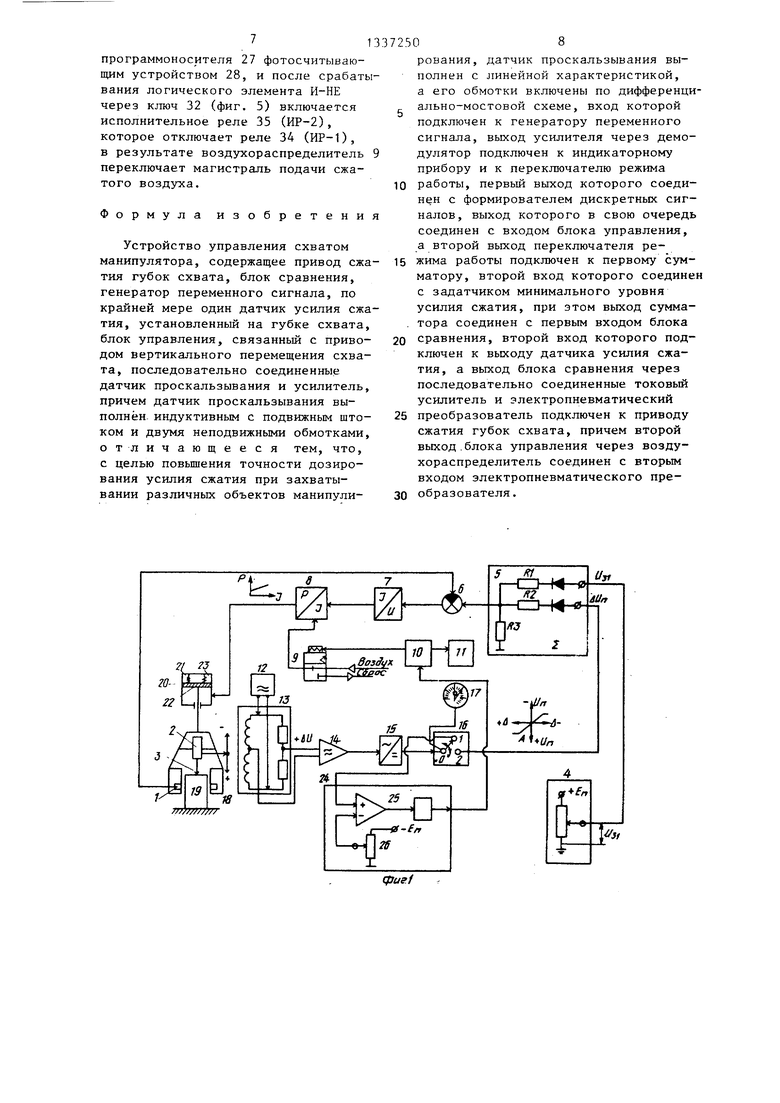

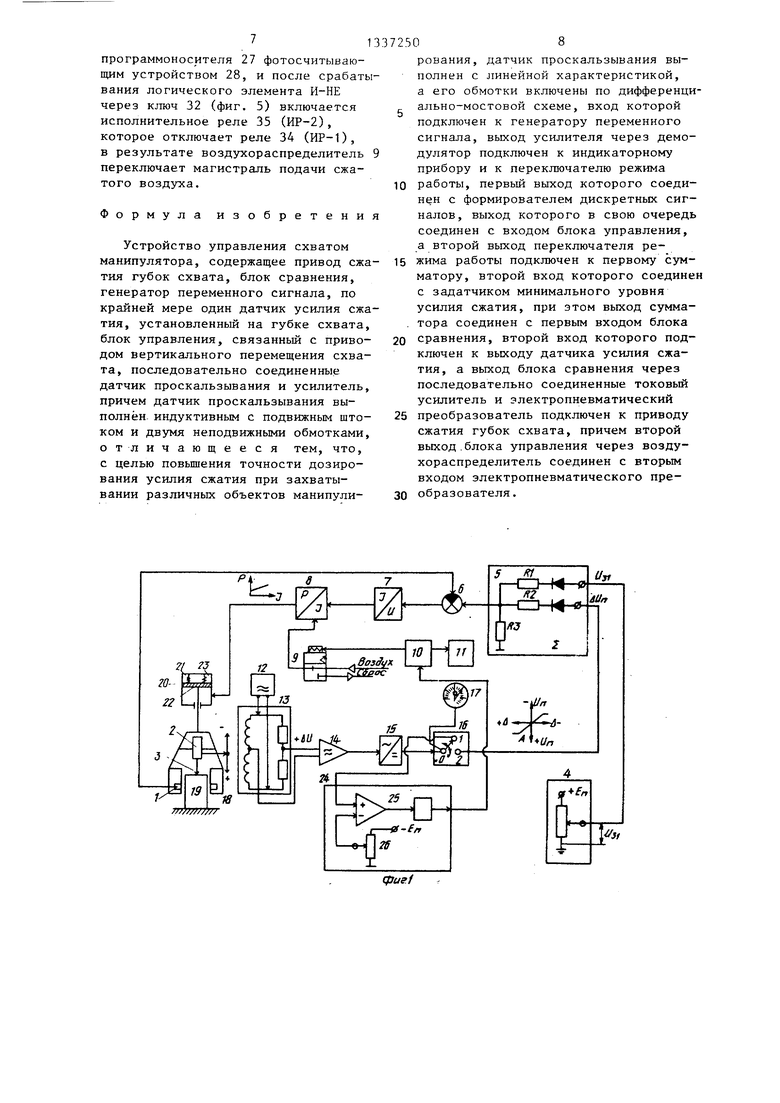

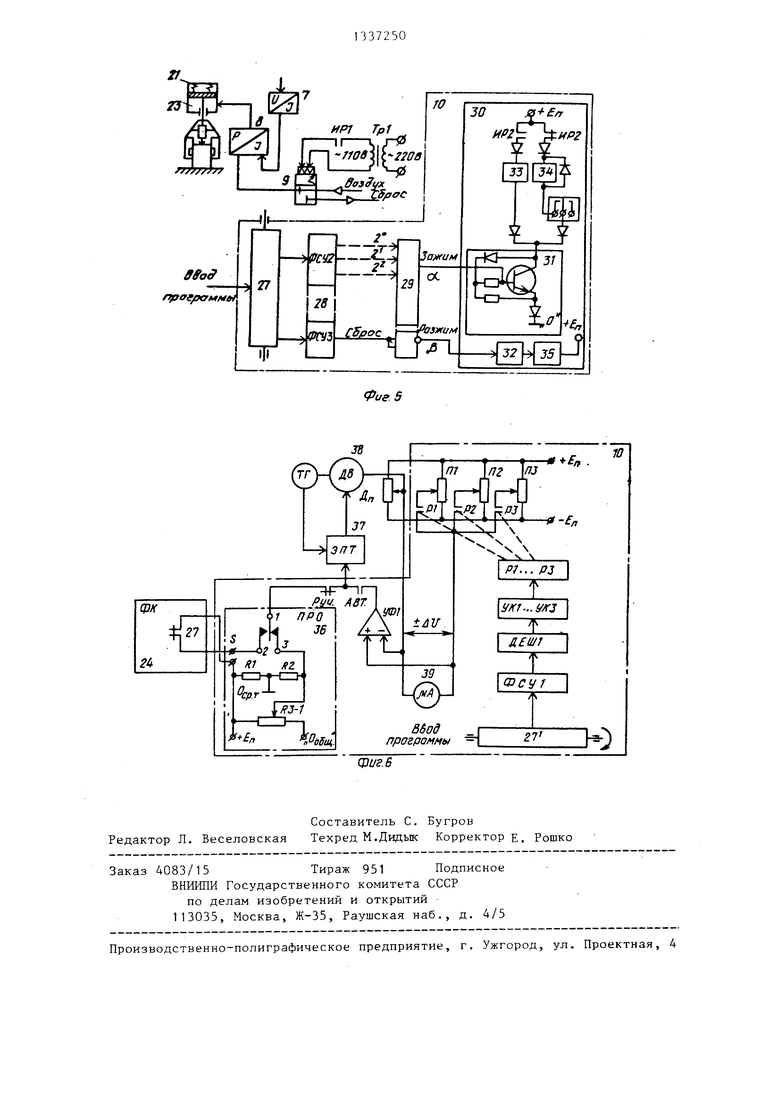

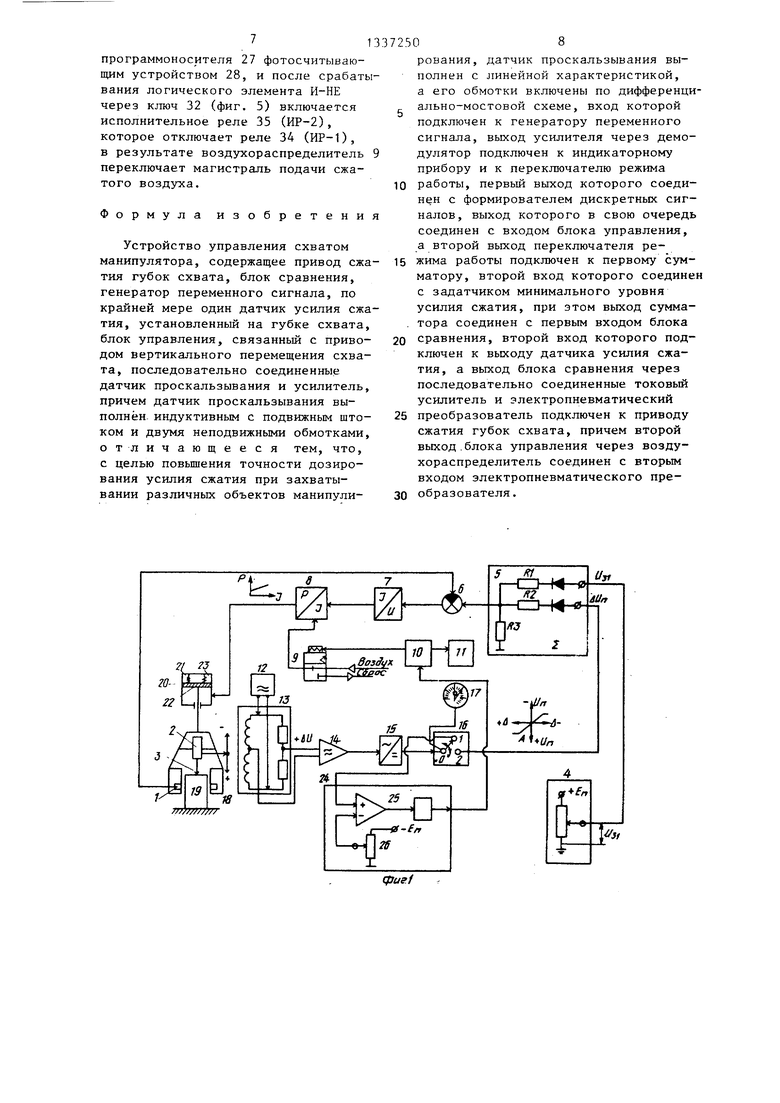

На фиг. 1 представлена функциональная схема предлагаемого устройства j на фиг. 2 - выходная характеристика датчика проскальзывания; на фиг. 3 - выходная характеристика датчика усилия сжатия; на фиг. 4 - выходная характеристика злектропнев матического преобразователя Р f (I); на фиг. 5 - функциональная схема формирования управляющих сигналов (об - зажим схвата и В - разжим схвата в автоматическом режиме работы); на фиг. 6 - функциональная схема формирования управляющего сигнала на остановку манипулятора в

момент выхода штока датчика проскаль-25 управления производят запись программы на программоноситель, а в блок памяти - запись информации о положении схвата манипулятора для каждой координаты привода манипулятора с

30 помощью пульта ручного обучения

(ПРО) 36. В программоноситель включают также команды на манипулятор: ot - зажим схвата и ft - разжим схвата (сброс). На фиг. 5 показано прохож35 дение этих команд в автоматическом режиме работы манипулятора.

Согласно приведенной на фиг. 6 функциональной схеме, команды в режиме обучения промышленного робота

40 (ПР) на подъем, опускание и останов манипулятора для привода вертикального перемещения задаются с пульта ручного обучения (ПРО) 36 при включении тумблера S (фиг. 6). Сигнал

45 положительной или отрицательной полярности подается на тиристорный реверсивный преобразователь ЭПТ 37, который управляет двигателем 38 постоянного тока. Выходной сигнал регу50 лируется переменным сопротивлением R3-1, расположенным на ПРО. Запись точки позиционирования привода 11 вертикального перемещения производится задатчиками положения П1-ПЗ,

55 которые входят в блок 10 управления и включаются при записи точки позиционирования в мостовую измерительную схему с датчиком положения Д, механически связанным с приводом

зьюания в точку Б характеристики в ручном режиме работы манипулятора (режим обучения), а также на подъем и опускание манипулятора в автоматическом режиме.

На фиг. 1 обозначены датчик 1 усилия сжатия, индуктивный датчик 2 проскальзывания, подвижный шток 3 датчика проскальзывания, регулируемый задатчик 4 минимального уровня усилия сжатия, сумматор 5, блок 6 сравнения, нормирующий преобразова- . тель (токовый усилитель) 7, электропневматический преобразователь 8, воздухораспределитель 9, блок 10 управления, привод 11 вертикального перемещения схвата, генератор 12 переменного сигнала, дифференциально- мостовая схема 13 включения обмоток датчика проскальзывания, усилитель 14, демодулятор 15, переключатель 16 режима работы, индикаторный прибор 17, губки 18 схвата, объект 19 манипулирования, пневматический привод 20 сжатия губок схвата, содержащий возвратные пружины 21, поршень 22 и :; пневмоцилиндр 23, формирователь 24 дискретных сигналов датчика проскальзывания, включаю)ций компаратор 25 с релейным элементом и регулируемый источник 26 опорного напряжения.

Функциональная схема блока 10 управления, осуществляющая формирование управляющих команд: о - зажим

схвата и - разжим схвата, - которые служат для управления воздухораспределителем 9, содержит програм- моноситель 27, фотосчитывающее устройство 28,, дешифратор 29 команд на манипулятор, блок 30 команд манипулятора, включающий тpaнзиcтopны l ключи 31 и 32 и исполнительные реле 33-35.

Точке А (фиг. 2) на выходной характеристике датчика проскальзывания соответствует опущенное положение штока индуктивного датчика проскаль- зывания, а точке В - поднятое положение в момент остановки привода 11 при опускании на объект 19 манипулирования для его захвата.

Устройство работает следующим образом.

Предусмотрено два режима: ручной режим обучения манипулятора и автоматический.

В ручном режиме работы блока 10

.

данной координаты. Диагональ измерительного моста при записи подключается к микроамперметру 39, и вращением ползунка одного из задатчи- ков, подключенного к диагонали мост устанавливают О на микроамперметр тем самым записывая отклонение манипулятора по координате вертикального перемещения, т.е. уровень сигнала - uU , который должен отработать привод при работе в автоматическом режиме. Таким же способом записываются и другие точки позиционирования по остальным координатам манипулятора.

На фиг. 6 показано подключение выходного дискретного сигнала с формирователя 24 команд к блоку 10 управления. Нормально замкнутый контакт с выхода релейного элемента (фиг. 1) подключается к пульту 36 ручного обучения для формирования команды на остановку двигателя 38 в момент выхода штока 3 датчика проскальзывания в точку В характеристики в режиме ручного управления манипулятором. Момент срабатывания

формирователя 24 дискретных сигналов соответствующий выходу штока датчика проскальзывания в точку В характеристики (см. фиг. 2), устанавливаетс с помощью регулируемого источника 26 опорного напряжения, а дополнительный визуальный контроль момента срабатьшания, соответствующий этой точке, осуществляется с помощью индикаторного прибора 17, отградуированного в единицах линейного перемещения штока датчика проскальзывания. Таким образом, для записи в ; блок памяти блока 10 управления точки позиционирования привода 11, соответствующей моменту выхода штока 3 датчика проскальзывания 2 в точку В (см. фиг. 2), необходимо перевести блок 10 управления в ручной режим (см. фиг, 6), поставить переключатель 16 режима работы в положение 1 (фиг. 1), установить момент срабатьшания формирователя 24 дискретных сигналов, соответствующий точке В характеристики, затем с помощью пульта ручного обучения 36 (фиг. 6) произвести остановку схвата манипулятора при опускании его на объект 19 манипулирования с целью захвата его в точке В характеристики датчика проскальзывания. Затем за

5

писать это положение по вышеизложенной методике с помощью одного из задатчиков положения П1-ПЗ, При работе в автоматическом режиме согласно записанной программе на программоноситель 27 в режиме обучения привод 11 отрабатывает управляющие сигналы, записанные на потенциомет- pax П1-ПЗ, т.е. манипулятор останав,- ливается в момент выхода штока датчика проскальзывания в точку В, затем после первичного сжатия объекта манипулирования поднимается (на фиг. 6 показано прохождение этих команд в автоматическом режиме). С программоносителя 27 эти команды считываются фотосчитывающими устройствами 28. После считывания эти ко0 манды проходят на дешифратор 29,

затем включаются транзисторные усилительные ключи УК 1-УКЗ, которые , включают исполнительные реле Р1-РЗ. Исполнительные реле Р1-РЗ подключают

5 необходимые задатчики III-ПЗ для выработки управляющего воздействия + ли на усилитель-формирователь УФ1, который необходим для формирования соответствующей характеристики при0 вода.

После записи всех точек позиционирования схвата манипулятора в режиме обучения промышленного робота в блок памяти блока 10 управления

5 и проверки записанной программы. блок 10 управления переводится в автоматический режим и устройство управления схватом манипулятора вместе с системой программного управ0 ления промышленным роботом работает в автоматическом режиме. При этом переключатель 16 режима работы ставится в положение 2 (фиг. 1). Схват с разведенными губками 18 опускается

5 к объему 19 манипулирования так, что последний оказьшается между губками. При соприкосновении штока 3 датчика 2 проскальзывания с объектом 19 манипулирования он начинает подни0 маться и согласно приведенной характеристике на фиг. 2 выходит в точ- . ку В, при этом блок 10 управления дает команду приводу 11 вертикального перемещения схвата на останов5 ку. Допустимое отклонение остановки схвата манипулятора в точке В определяется погрешностью позиционирования манипулятора. Точка В выбирается в отрицательной области ха

рактеристики датчика проскальзывания с учетом допустимой погрешности позиционирования манипулятора, т.е. В 4 U , где U - погрешность позиционирования манипулятора (фиг. 2). После остановки схвата манипулятора в точке В согласно ранее записанной программе блок 10 управления подает команду об (зажим схвата) (фиг. 1 и 5) на включение воздухораспределителя 9. После включения воздухораспределителя 9 воздух через электрр- пневматический преобразователь (ЭПП) 8 подается в пневмоцилиндр схвата 23 в результате чего происходит сжатие губок 18. После соприкосновения губо схвата с объектом 19 манипулирования датчик 1 усилия сжатия, расположенный на внутренней поверхности губки, подает сигнал в блок 6 сравнения согласно приведенной характеристике (см. фиг. 3), где он сравнивается с сигналом задания Ug, , уровень которого определяет минимальный уровень дозированного усилия сжатия для захватываемого предмета. Этот сигнал поступает от регулируемого задат чика 4 минимального уровня усилия сжатия и определяется точкой U (см. фиг. 3). Разбаланс напряжений

Uj, и-( uU подается на вход нормирующего преобразователя 7, который преобразует входной сигнал напряжения в унифицированный токовы сигнал и подает его на первый вход ЭПП 8. В результате подача воздуха в пневмоцилиндр 23 в процессе сжатия предмета снижается до уровня, соответствующего давлению Р, (см. фиг. 4), которое необходимо чтобы усилие сжатия соответствовало заданному минимальному U,, , т.е. ЭПП 8 дозирует подачу сжатого воздуха в пневмоцилиндр 23 в соответствии с заданным минимальным уровнем.

После отработки заданного минимального усилия сжатия блок управления согласно записанной программе дает команду приводу 11 схвата на подъем предмета. В процессе выполнения этой команды при недостаточности сжимающего усилия захватывемый объект остается на месте или в процессе подъема схвата начинает гтроскальзьюать в губках 18. Чувствительность датчика проскальзывания, включенного по дифференци10

15

72506

ально-мостовой схеме 13, позволяет измерять перемещение детали в микронах. Следовательно, шток 3 начинает опускаться в соответствии с фиг. 2 из точки в к точке А, и при наличии проскальзьшания на выходе датчика (см. фиг. 1) появляется напряжение положительной полярности +iU , соответствующее его характеристике, т.е. датчик проскальзывания реализует следующий алгоритм работы:

5

0

0

вес где Р

- F, О, ToU, О,

вес

еж

-вес захватываемого предмета;

-сила сжатия, установленная задатчиком 4 минимального уровня.

Сигнал uQn поступает на вход сумматора 5, где, суммируясь с напряжением U(utJn+U5 11э ) увеличивает его и тем самым автоматически и плавйо повышает дополнительную дозировку сжимающего усилия губок 18 до 5 давления в пневмоцилиндре Р (см.

0

5

фиг. 3 и 4). Вследствие того, что датчик проскальзьшания имеет линейную характеристику, дополнительная дозировка сжимающего усилия идет плавно, т.е. повьшается точность отработки сжимающего усилия. При достаточном для захватывания усилии в процессе подъема деталь начинает подниматься вместе со схватом и шток 3 датчика проскальзывания перестает перемещаться, прекращая увеличивать сигнал дозирования сжимающего усилия Деталь захвачена.

После ввода программы в программоноситель 27 в автоматическом режиме блока 10 управления команды считываются фотосчитывающим устройством 28, затем дешифруются дешифратором 29 После прохождения команды oi (зажим

5 схвата) согласно приведенной на фиг. 5 схеме через транзисторный ключ 31 включается исполнительное реле 30 (ИР-1), которое подает управляющий сигнал на включение воз0 духораспределителя 9, при этом происходит подача сжатого воздуха через электропневматический преобразователь 8 в рабочую полость пневмоци- линдра 23, а разжим - после сброса

5 давления в этой полости под действием пружин 21, установленных в этой полости (см. фиг. 5). Управляющий сигнал на разжим схвата (сброс) вы- рабатьгоается после считывания с

программоносителя 27 фотосчитываю- щим устройством 28, и после срабатывания логического элемента И-НЕ через ключ 32 (фиг. 5) включается исполнительное реле 35 (ИР-2), которое отключает реле 34 (ИР-1), в результате воздухораспределитель 9 переключает магистраль подачи сжатого воздуха.

Формула изобретения

Устройство управления схватом манипулятора, содержащее привод сжатия губок схвата, блок сравнения, генератор переменного сигнала, по крайней мере один датчик усилия сжатия, установленный на губке схвата, блок управления, связанный с приводом вертикального перемещения схвата, последовательно соединенные датчик проскальзывания и усилитель, причем датчик проскальзывания выполнен индуктивным с подвижным штоком и двумя неподвижными обмотками, отличающееся тем, что, с целью повьшения точности дозирования усилия сжатия при захватывании различных объектов манипулирования, датчик проскальзывания выполнен с линейной характеристикой, а его обмотки включены по дифференциально-мостовой схеме, вход которой подключен к генератору переменного сигнала, выход усилителя через демодулятор подключен к индикаторному прибору и к переключателю режима

работы, первый выход которого соединен с формирователем дискретных сигналов, выход которого в свою очередь соединен с входом блока управления, а второй выход переключателя режима работы подключен к первому сумматору, второй вход которого соединен с задатчиком минимального уровня усилия сжатия, при этом выход сумматора соединен с первым входом блока

сравнения, второй вход которого подключен к выходу датчика усилия сжатия, а выход блока сравнения через последовательно соединенные токовый усилитель и злектропневматический

преобразователь подключен к приводу сжатия губок схвата, причем второй выход.блока управления через воздухораспределитель соединен с вторым входом электропневматического преобразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления схватом манипулятора | 1987 |

|

SU1442395A2 |

| Устройство управления схватом манипулятора | 1988 |

|

SU1824299A1 |

| Схват манипулятора | 1984 |

|

SU1323376A1 |

| Устройство для управления схватом манипулятора | 1989 |

|

SU1754439A1 |

| Автоматический манипулятор с программным управлением | 1985 |

|

SU1390014A1 |

| Схват манипулятора | 1983 |

|

SU1096098A1 |

| Устройство для управления адаптивным роботом | 1980 |

|

SU888067A1 |

| Устройство для управления многозвенным манипулятором | 1985 |

|

SU1257613A1 |

| Устройство для управления манипулятором | 1985 |

|

SU1262450A1 |

| Захватное устройство для промышленного робота-манипулятора | 1983 |

|

SU1126432A1 |

Из9бретение относится к области робототехники и может быть применено для автоматизации производственных процессов. Цель изобретения - повышение точности дозирования усилия сжатия при захватывании различных объектов манипулирования за счет выполнения датчика проскальзывания детали с линейной характеристикой и включения его обмоток по дифференциально-мостовой схеме, вход которой подключен к генератору, а выход через усилитель и демодулятор - к переключателю режима работы, первый выход которого соединен с индикаторным прибором, отградуированным в единицах линейного перемещения штока датчика проскальзьшания, и с формирователем дискретных сигналов, выход которого соединен с входом блока управления, второй выход переключателя подключен к второму входу сумматора, первый вход которого соединен с выходом задатчика минимального уровня усилия сжатия, выход сумматора соединен с первым входом элемента сравнения, второй вход которого подключен к выходу датчика усилия сжатия, выход элемента сравнения через токовый усилитель соединен с первым входом электропневматического преобразователя, второй вход которого соединен с выходом воздухораспределителя, а выход преобразователя соединен с входом привода сжатия губок схвата. 6 ил. с (Л

f/f/////////

-Ua М&

UT, ,:Mi

Fr fi

fcift

-

Фие.

АГС/

1 Z Ъ 5 ftA

CM

Фиг Л

прое/оаммы

.-

, 436 А J

J 4 i

ТВ

i

ФСУГ

Вбод I ,

программы

К)

Составитель С. Бугров Редактор Л. Беселовская Техред М.Дидык Корректор Е. Рошко

Заказ 4083/15Тираж 951 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для управления адаптивным роботом | 1980 |

|

SU888067A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-09-15—Публикация

1985-10-16—Подача