перпендикулярными направляющими канавками, расположенными на основа- )1ни П с возможностью размещения в них реборд роликов устр-в и К, Рама 20 связана с каждой стойкой 23 посредством размещенной между ними сферической шайбы (Ш) 32 и установленного под ней на стойке 23 штыря 29 со сферической головкой 30, с буртом 31 и с расположенными между ним и

1

Изобретение относится к промышленному транспорту, в частности к конвейерным системам в литейном производстве для транспортировки опок на поддонах.

Целью изобретения является повышение надежности работы конвейерной системы за счет устранения заюшнива- ний поддонов при их перемещении,

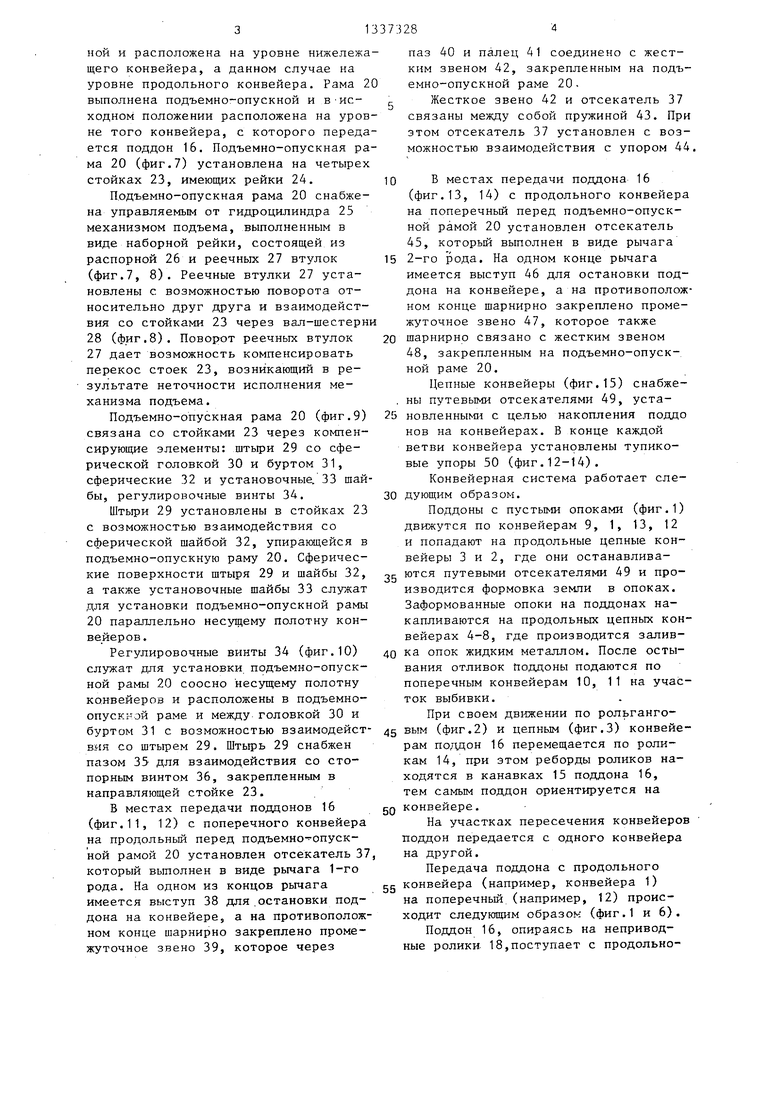

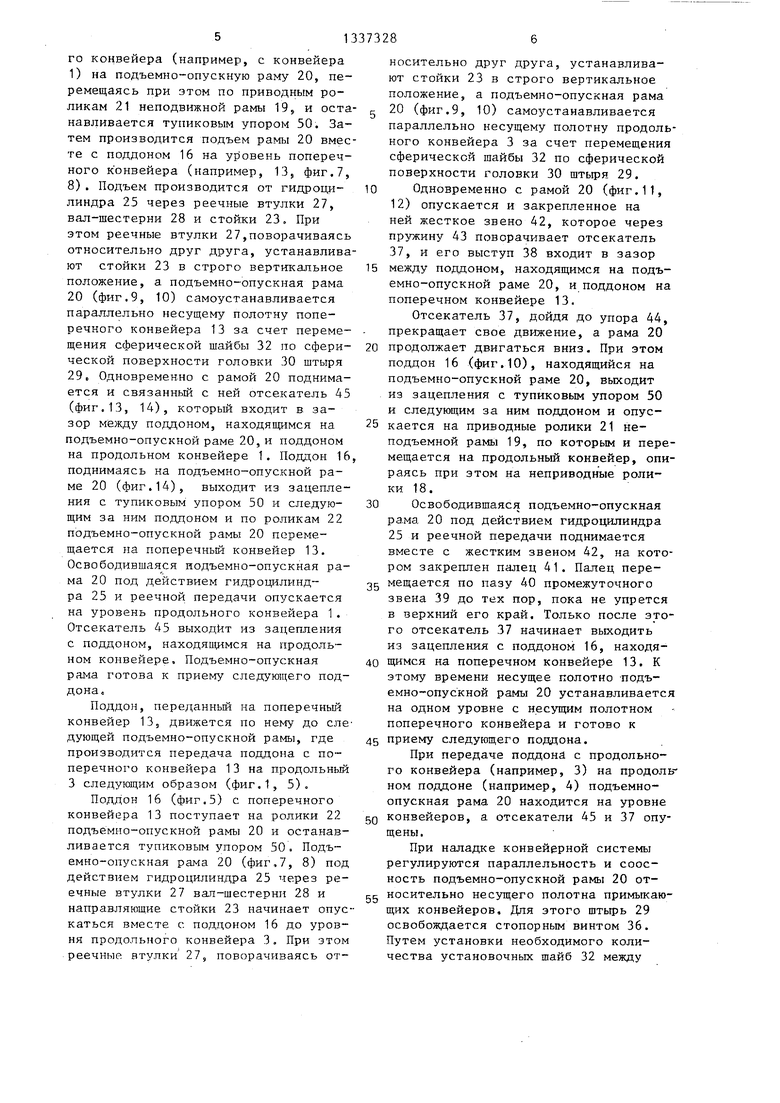

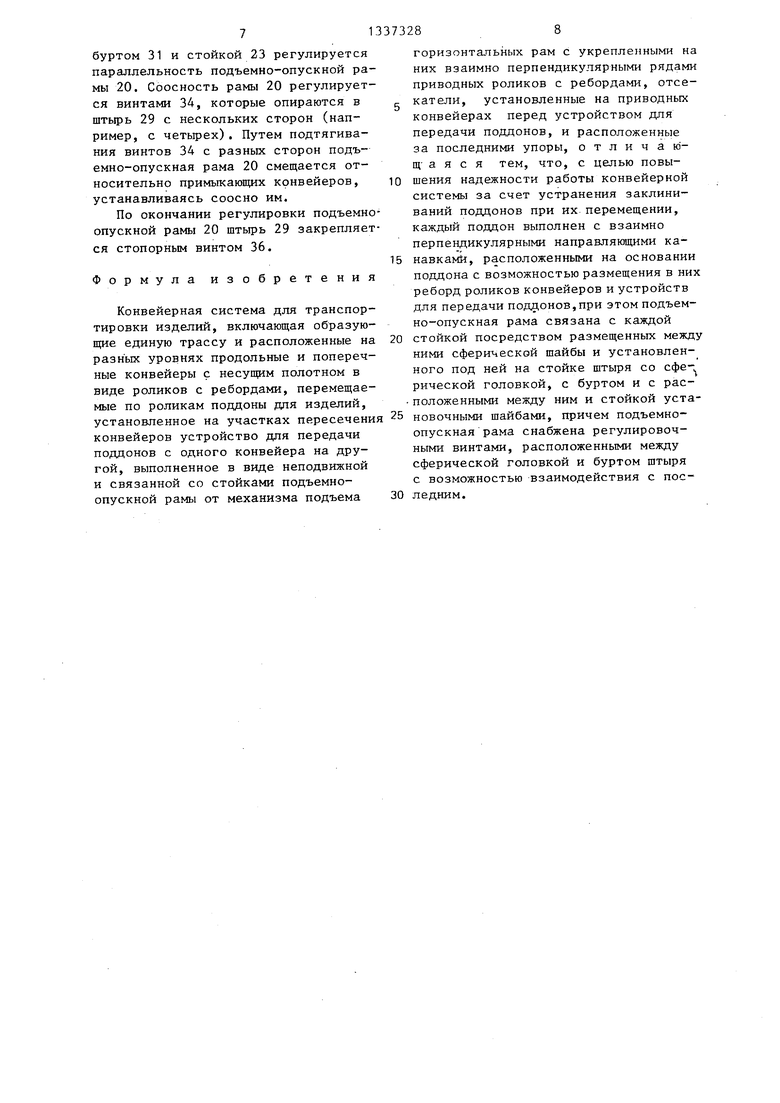

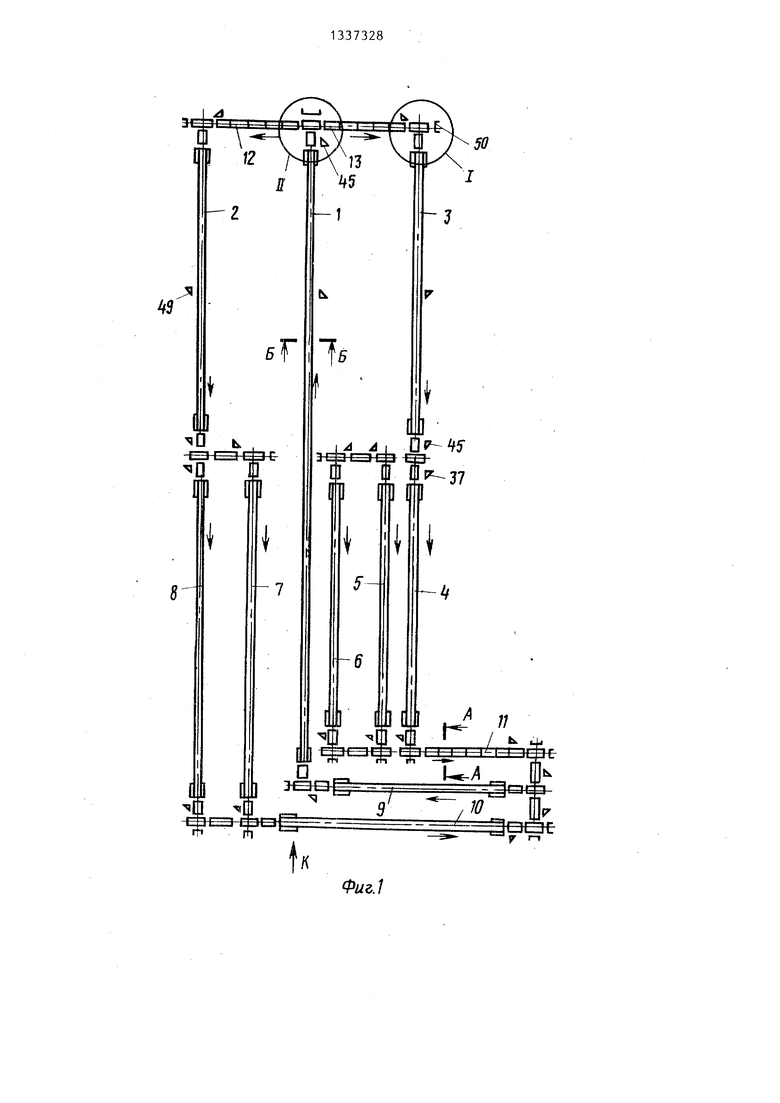

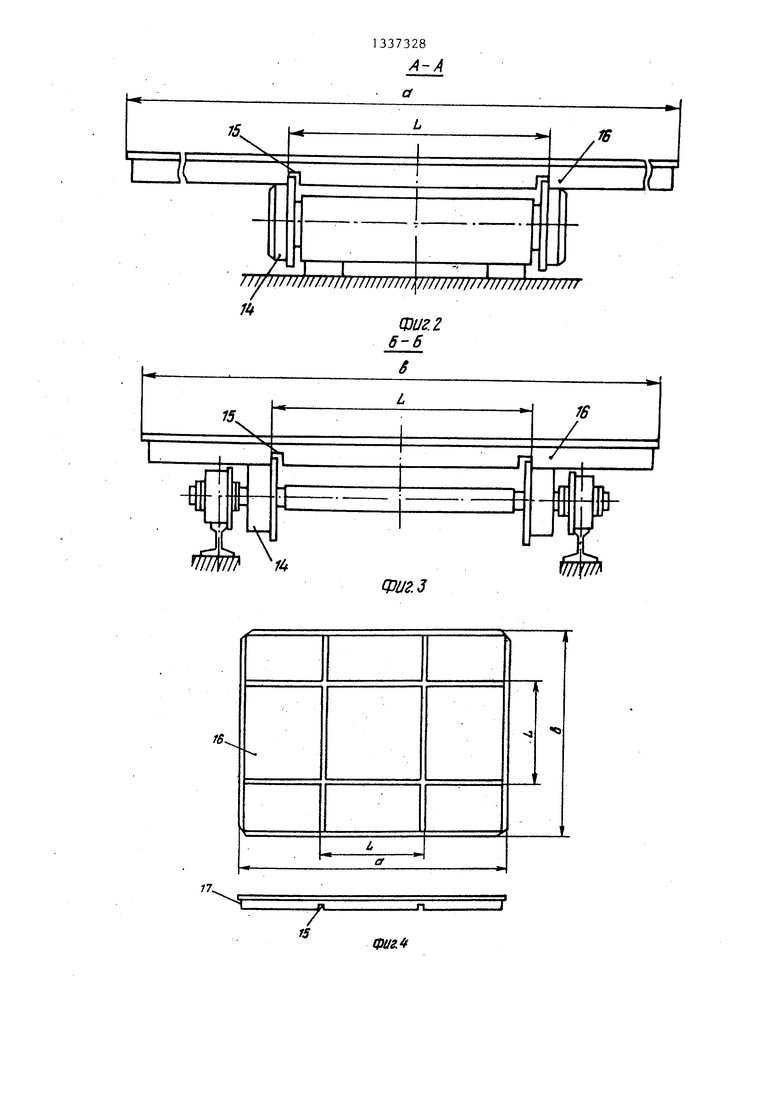

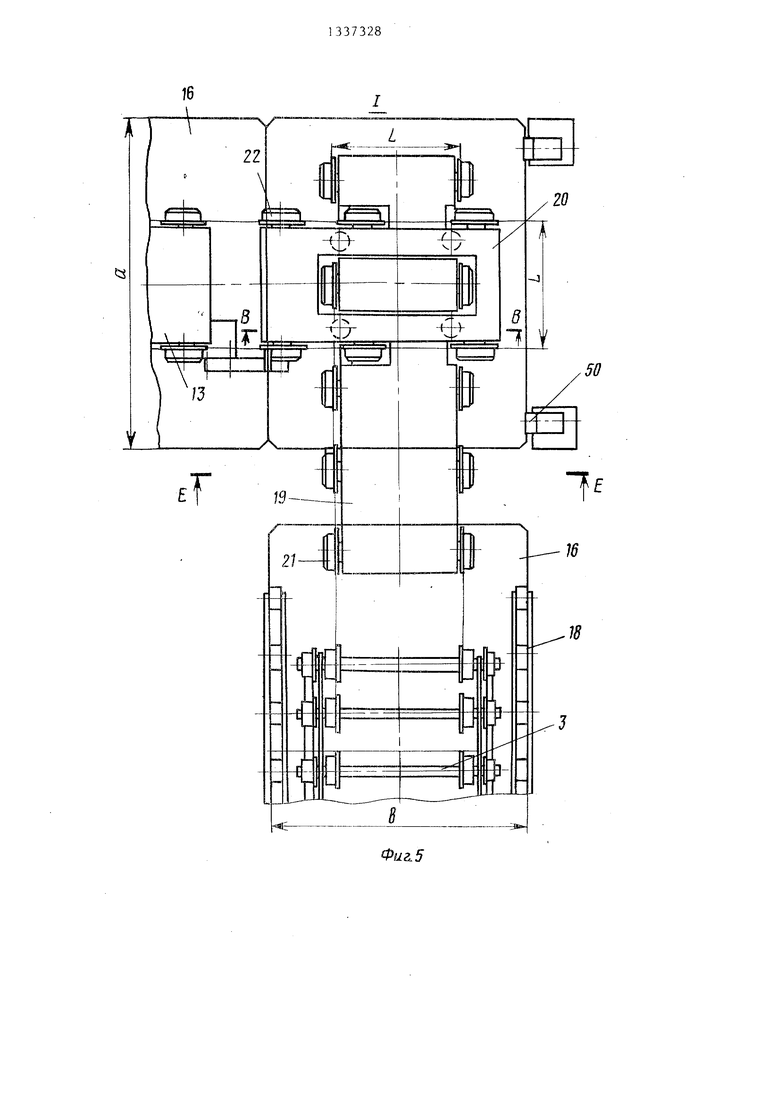

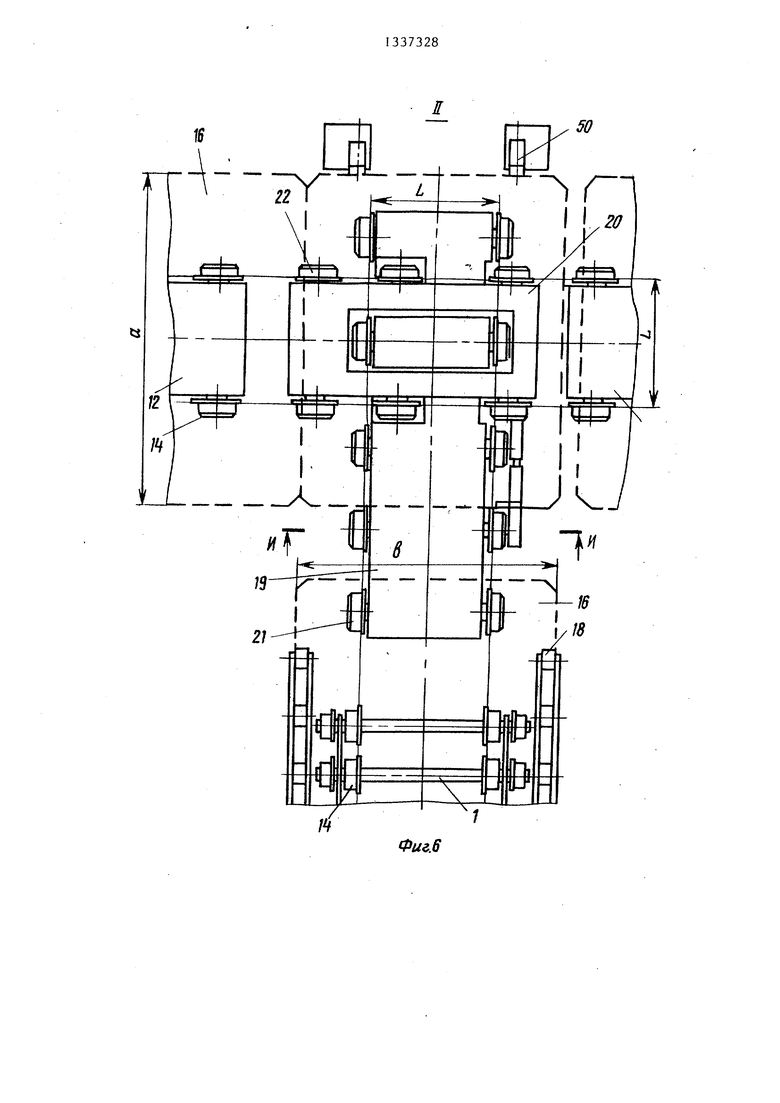

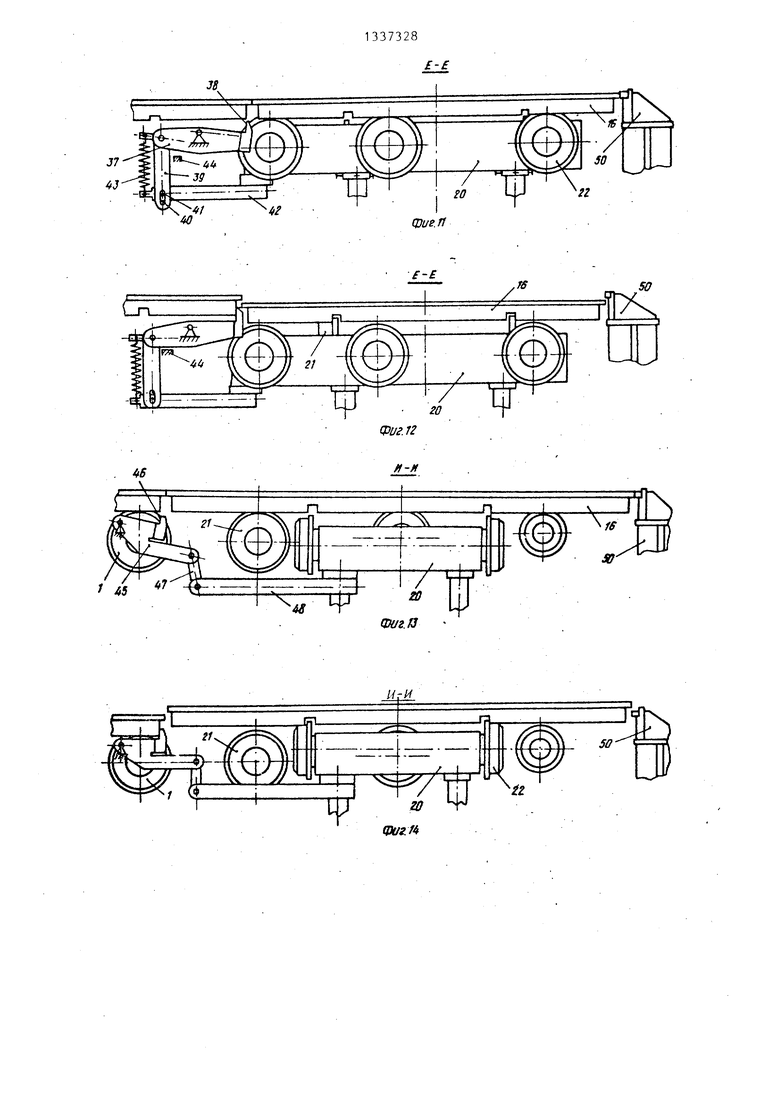

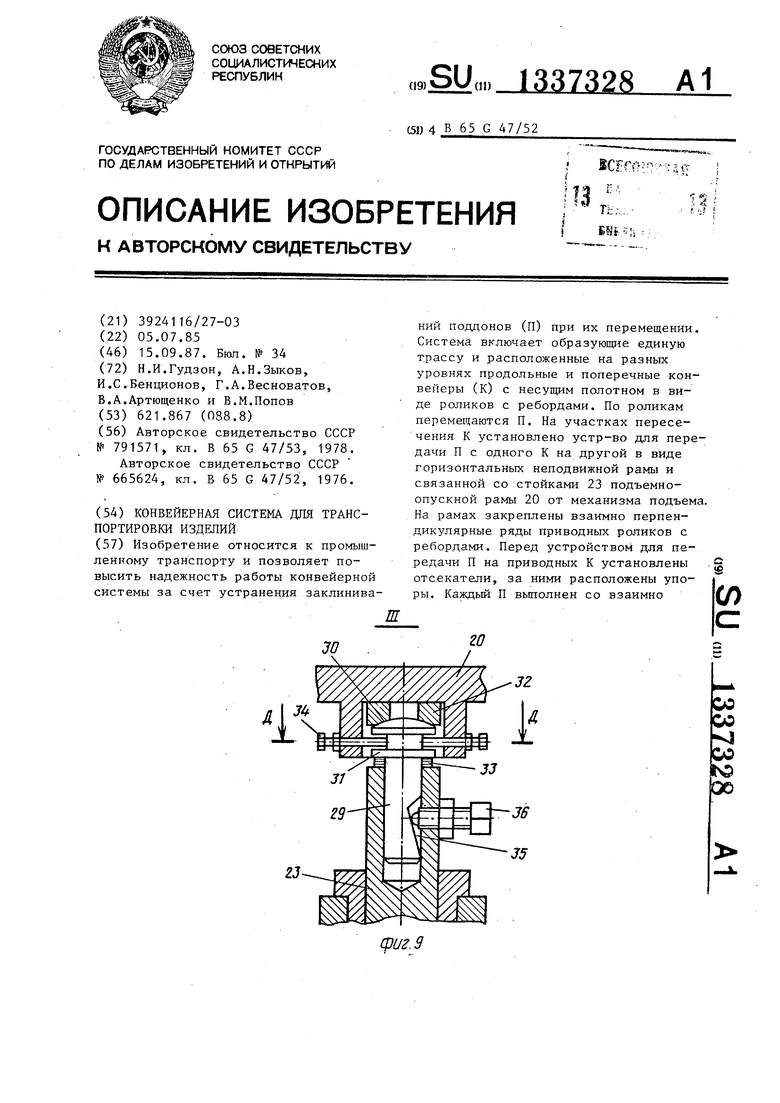

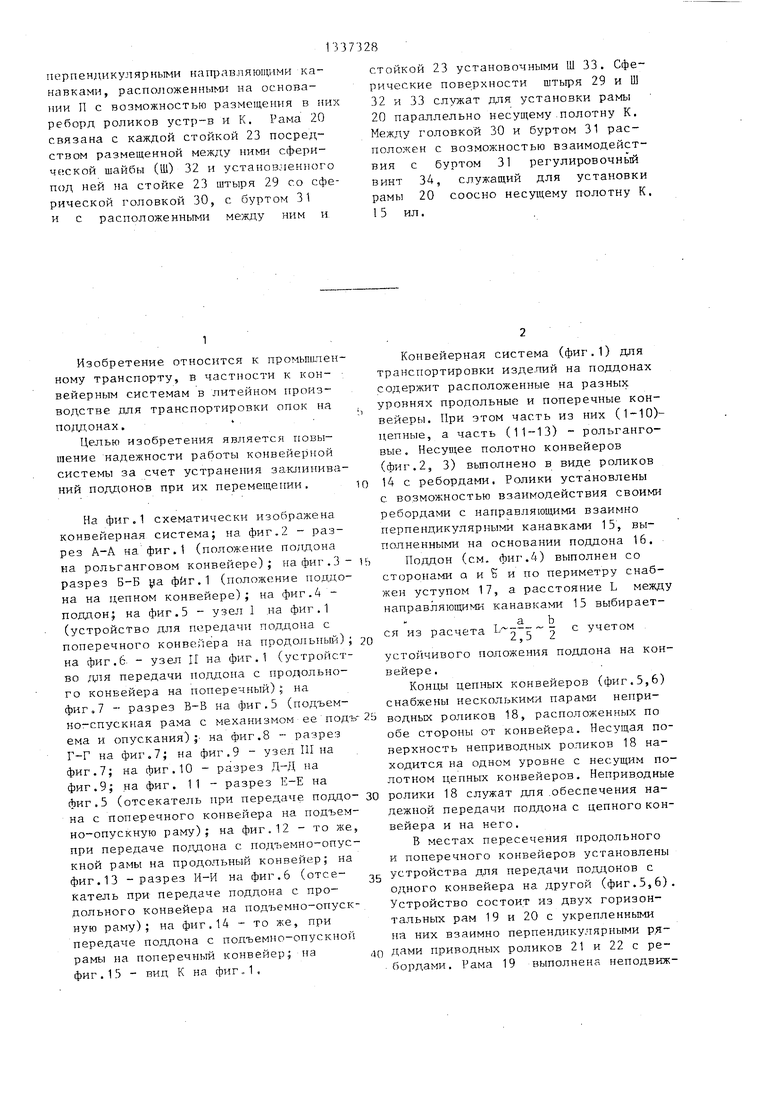

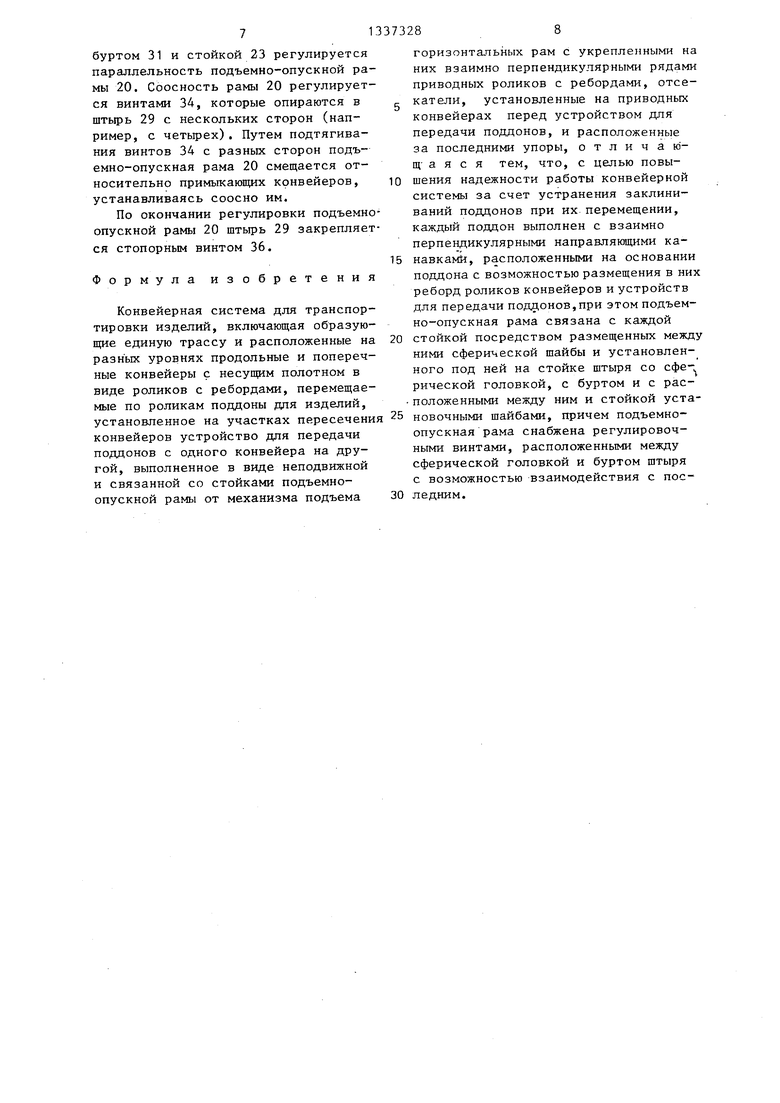

На фиг , 1 схематически изображена конвейерная система; на фиг.2 - разрез А-А на фиг. 1 (положение полдона на рольганговом конвейере); на фиг.3- разрез Б-Б уа фиг.1 (положение поддона на цепном конвейере); на фиг.4 - поддон; на фиг. 5 - узел I .на фиг . 1 (устройство для п(.;редачи поддона с поперечного конвейера на продольньй) на фиг.6 - узел И на фиг. 1 (устройство /утя передачи поддона с продольного конвейера на поперечный); на фиг.7 - разрез В-В на фиг.5 (подъемно-спускная рама с механизмом ее подъ ема и опускания); на фиг.8 - разрез Г-Г на фиг.7; на фиг.9 - узел III на фиг.7; на фиг.10 - разрез Д-Д на фиг.9; на фиг. 11 - разрез Е-Е на фиг.5 (отсекатель при передаче поддо на с поперечного конвейера на подъемно-опускную раму); на фиг.12 - то же при передаче потщона с подъемно-опускной рамы на продольный конвейер; на фиг.13 - разрез И-И на фиг.6 (отсе- катель при передаче поддона с продольного конвейера на подъемно-опускную раму); на фиг. 14 - то же, при передаче поддона с подъемно-опускной рамы на поперечный конвейер; на фиг .15 - вид К на фиг„1.

стойкой 23 установочными Ш 33. Сферические поверхности штыря 29 и Ш 32 и 33 служат дд1я установки рамы 20 параллельно несущему.полотну К. Между головкой 30 и буртом 31 расположен с возможностью взаимодействия с буртом 31 регулировочньй винт 34, служащий для установки рамы 20 соосно несущему полотну К. 15 ил.

Конвейерная система (фиг.1) для транспортировки изде.лий на поддонах содержит расположенные на разных уровнях продольные и поперечные конвейеры. При этом часть из них (1-10)- цепные, а часть (11-13) - рольганговые. Несущее полотно конвейеров (фиг.2, 3) выполнено в виде роликов 14 с ребордами. Ролики установлены с возможностью взаимодействия своими ребордами с направляющими взаимно перпендикулярными канавками 15, выполненными на основании поддона 16.

Поддон (см. фиг.4) выполнен со cTopoftaMH а и Е и по периметру снабжен уступом 17, а расстояние L между направляюш51ми канавками 15 выбирает, а b ся из расчета с учетом

устойчивого положения поддона на конвейере.

Конды цепных конвейеров (фиг.5,6) снабжены несколькими парами неприводных роликов 18, расположенных по обе стороны от конвейера. Несущая поверхность неприводных роликов 18 находится на одном уровне с несущим полотном цепных конвейеров. Неприврдные ролики 18 служат для .обеспечения надежной передачи поддона с цепного конвейера и на него.

В местах пересечения продольного и поперечного конвейеров установлены устройства для передачи поддонов с одного конвейера на другой (фиг.5,6). Устройство состоит из двух горизонтальных рам 19 и 20 с укрепленными на них взаимно перпендикулярными рядами приводных роликов 21 и 22 с ребордами. Рама 19 выполнена неподвижной и расположена на уровне нижележащего конвейера, а данном случае на уровне продольного конвейера. Рама 2 выполнена подъемно-опускной и В Ис- ходном положении расположена на уровне того конвейера, с которого передается поддон 16. Подъемно-опускная рама 20 (фиг.7) установлена на четырех стойках 23, имеющих рейки 24.

Подъемно-опускная рама 20 снабжена управляемым от гидроцилиндра 25 механизмом подъема, выполненным в виде наборной рейки, состоящей из распорной 26 и реечных 27 втулок (фиг.7, 8). Реечные втулки 27 установлены с возможностью поворота относительно друг друга и взаимодействия со стойками 23 через вал-шестерн 28 (фиг.8). Поворот реечных втулок 27 дает возможность компенсировать перекос стоек 23, возникающий в результате неточности исполнения механизма подъема.

Подъемно-опускная рама 20 (фиг.9) связана со стойками 23 через компенсирующие элементы: штыри 29 со сферической головкой 30 и буртом 31, сферические 32 и установочные. 33 шайбы, регулировочные винты 34.

Штьфи 29 установлены в стойках 23 с возможностью взаимодействия со сферической шайбой 32, упиракщейся в подъемно-опускную раму 20. Сферические поверхности штыря 29 и шайбы 32, а также установочные шайбы 33 служат для установки подъемно-опускной рамы 20 параллельно несущему полотну конвейеров.

Регулировочные винты 34 (фиг.10) служат ДД1Я установки подъемно-опускной рамы 20 соосно несущему полотну конвейеров и расположены в подъемно- опускной раме и между головкой 30 и буртом 31 с возможностью взаимодейст- ВИЯ со штырем 29. Штырь 29 снабжен пазом 35 для взаимодействия со стопорным винтом 36, закрепленным в направляющей стойке 23.

В местах передачи поддонов 16 (фиг.11, 12) с поперечного конвейера на продольньш перед подъемно-опускной рамой 20 установлен отсекатель 37 который выполнен в виде рычага 1-го рода. На одном из концов рычага имеется выступ 38 для .остановки поддона на конвейере, а на противоположном конце шарнирно закреплено промежуточное звено 39, которое через

паз 40 и палец 41 соединено с жестким звеном 42, закрепленным на подъемно-опускной раме 20.

Жесткое звено 42 и отсекатель 37 связаны между собой пружиной 43. При этом отсекатель 37 установлен с возможностью взаимодействия с упором 44

В местах передачи поддона 16 (фиг.13, 14) с продольного конвейера на поперечный перед подъемно-опускной рамой 20 установлен отсекатель 45, который выполнен в виде рычага 2-го рода. На одном конце рычага имеется выступ 46 для остановки поддона на конвейере, а на противоположном конце шарнирно закреплено промежуточное звено 47, которое также шарнирно связано с жестким звеном 48, закрепленным на подъемно-опускной раме 20.

Цепные конвейеры (фиг.15) снабжены путевыми отсекателями 49, уста- новленныьш с целью накопления поддо нов на конвейерах. В конце каждой ветви конвейера установлены тупиковые упоры 50 (фиг.12-14).

Конвейерная система работает следующим образом.

Поддоны с пустыми опоками (фиг.1) движутся по конвейерам 9, 1, 13, 12 и попадают на продольные цепные конвейеры 3 и 2, где они останавливаются путевыми отсекателями 49 и производится формовка земли в опоках. Заформованные опоки на поддонах накапливаются на продольных цепных конвейерах 4-8, где производится заливка опок жидким металлом. После остывания отливок Поддоны подаются по поперечным конвейерам 10, 11 на участок выбивки.

При своем движении по рольганговым (фиг.2) и цепным (фиг.З) конвейерам по/щон 16 перемещается по роликам 14, при зтом реборды роликов находятся в канавках 15 поддона 16, тем самым поддон ориентируется на конвейере.

На участках пересечения конвейеров поддон передается с одного конвейера на другой.

Передача поддона с продольного конвейера (например, конвейера 1) на поперечньш (например, 12) происходит следующим образок (фиг.1 и 6). Поддон 16, опираясь на неприводные ролики 18,поступает с продольно

51

го конвейера (например, с конвейера 1) на подъемно-опускную раму 20, перемещаясь при этом по приводным роликам 21 неподвижной рамы 19, и оста навливается тупиковым упором 50. Затем производится подъем рашл 20 вместе с поддоном 16 на уровень поперечного к онвейера (например, 13, фиг. 7, 8). Подъем производится от гидроцилиндра 25 через реечные втулки 27, вал-шестерни 28 и стойки 23. При этом реечные втулки 27,поворачиваясь относительно друг друга, устанавливают стойки 23 в строго вертикальное положение, а подъемно-опускная рама 20 (фиг.9, 10) самоустанавливается параллельно несущему полотну поперечного конвейера 13 за счет перемещения сферической шайбы 32 по сферической поверхности головки 30 штыря 29с Одновременно с рамой 20 поднимается и связанный с ней отсекатель 45 (фиг.13, 14), который входит в зазор между поддоном, находящимся на подъемно-опускной раме 20, и поддоном на продольном конвейере 1. Поддон 16 поднимаясь на подъемно-опускной раме 20 (фиг.14), выходит из зацепления с тупиковым упором: 50 и следующим за ним поддоном и по роликам 22 подъемно-опускной рамы 20 перемещается на поперечный конвейер 13. Освободившаяся подъемно-опускная рама 20 под действием гидроцилиндра 25 и реечной передачи опускается на уровень продольного конвейера 1. Отсекатель 45 выходит из зацепления с поддоном, находящимся на продольном конвейере. Подъемно-опускная рама готова к приему следующего поддона.

Поддон, переданный на поперечньн конвейер 13, движется по нему до следующей подъемно-опускной рамы, где производится передача поддона с поперечного конвейера 13 на продольный 3 следующим образом (фиг.1, 5).

Поддон 16 (фиг.5) с поперечного конвейера 13 поступает на ролики 22 подъёмно-опускной рамы 20 и останавливается тупиковым упором 50. Подъемно-опускная рама 20 (фиг,7, 8) под действием гидроцшгандра 25 через реечные втулки 27 вал-шестерни 28 и направляющие стойки 23 начинает опускаться вместе с поддоном 16 до уровня продольного конвейера 3, При этом реечные втулки 27, поворачиваясь от

носительно друг друга, устанавливают стойки 23 в строго вертикальное положение, а подъемно-опускная рама 20 (фиг.9, 10) самоустанавливается параллельно несущему полотну продольного конвейера 3 за счет перемещения сферической шайбы 32 по сферической поверхности головки 30 штьфя 29.

Одновременно с рамой 20 (фиг.11, 12) опускается и закрепленное на ней жесткое звено 42, которое через пружину 43 поворачивает отсекатель 37, и его выступ 38 входит в зазор между поддоном, находящимся на подъемно-опускной раме 20, и поддоном на поперечном конвейере 13.

Отсекатель 37, дойдя до упора 44, прекращает свое движение, а рама 20 продолжает двигаться вниз. При этом поддон 16 (фиг.10), находящийся на подъемно-опускной рама 20, выходит из зацепления с тупиковым упором 50 и следующим за ним поддоном и опускается на приводные ролики 21 неподъемной рамы 19, по которым и перемещается на продольный конвейер, опираясь при этом на неприводные ролики 18.

Освободившаяся подъемно-опускная рама, 20 под действием гидроцилиндра 25 и реечной передачи поднимается вместе с жестким звеном 42, на котором закреплен палец 41. Палец перемещается по пазу 40 промежуточного звена 39 до тех пор, пока не упрется в верхний его край. Только после этого отсекатель 37 начинает выходить из зацепления с поддоном 16, находящимся на поперечном конвейере 13. К этому времени несущее полотно -подъемно-опускной рамы 20 устанавливается на одном уровне с несущим полотном поперечного конвейера и готово к

приему следуюш,его поддона.

При передаче поддонй с продольного конвейера (например, 3) на продольном поддоне (например, 4) подъемно- опускная рама 20 находится на уровне конвейеров, а отсекатели 45 и 37 опущены.

При наладке конвейерной системы регулируются параллельность и соосность подъемно-опускной рамы 20 относительно несущего полотна примыкающих конвейеров. Для этого штьфь 29 освобождается стопорным винтом 36. Путем установки необходимого количества установочных шайб 32 между

буртом 31 и стойкой 23 регулируется параллельность подъемно-опускной рамы 20. Соосность рамы 20 регулируется винтами 34, которые опираются в штырь 29 с нескольких сторон (например, с четьфех). Путем подтягивания винтов 34 с разных сторон подъемно-опускная рама 20 смещается относительно примыкающих конвейеров, устанавливаясь соосно им.

По окончании регулировки подъемно- опускной рамы 20 штьфь 29 закрепляется стопорным винтом 36.

Формула изобретения

Конвейерная система для транспортировки изделий, включающая образующие единую трассу и расположенные на разных уровнях продольные и поперечные конвейеры с несущим полотном в виде роликов с ребордами, перемещаемые по роликам поддоны дпя изделий.

горизонтальных рам с укрепленны 1И на них взаимно перпендикулярными рядами приводных роликов с ребордами, отсе- (- катали, установленные на приводных конвейерах перед устройством для передачи поддонов, и расположенные за последними упоры, отличаю- щ а я с я тем, что, с целью повы10 шения надежности работы конвейерной системы за счет устранения заклиниваний поддонов при их перемещении, каждый поддон выполнен с взаимно перпендикулярными направляющими ка15 навками, расположенными на основании поддона с возможностью размещения в них реборд роликов конвейеров и устройств для передачи подп,онов,при этом подъемно-опускная рама связана с каждой

20 стойкой посредством размещенных между ними сферической шайбы и установленного под ней на стойке штыря со сфе- рической головкой, с буртом и с рас положенными между ним и стойкой устаустановленное на участках пересечения 25 новочными шайбами, причем подъемно- конвейеров устройство дпя передачи опускная рама снабжена регулировоч- поддонов с одного конвейера на дру- ными винтами, расположенными между гой, выполненное в виде неподвижной сферической головкой и буртом штыря и связанной со стойками подъемно- с возможностью взаимодействия с посопускной рамы от механизма подъема

горизонтальных рам с укрепленны 1И на них взаимно перпендикулярными рядами приводных роликов с ребордами, отсе- катали, установленные на приводных конвейерах перед устройством для передачи поддонов, и расположенные за последними упоры, отличаю- щ а я с я тем, что, с целью повышения надежности работы конвейерной системы за счет устранения заклиниваний поддонов при их перемещении, каждый поддон выполнен с взаимно перпендикулярными направляющими канавками, расположенными на основании поддона с возможностью размещения в них реборд роликов конвейеров и устройств для передачи подп,онов,при этом подъемно-опускная рама связана с каждой

стойкой посредством размещенных между ними сферической шайбы и установленного под ней на стойке штыря со сфе- рической головкой, с буртом и с рас30 ледним.

Фиъ.1

1U

1337328

-А се

Фиг.г 6-6

Фиг.з

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ИЗДЕЛИЙ ИЗ СТОПЫ | 1990 |

|

RU2006436C1 |

| Конвейерная линия для изготовления комбинированных изделий | 1976 |

|

SU654433A1 |

| Конвейерная система для транспортирования изделий на тележках | 1978 |

|

SU791571A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ШТУЧНЫХ ГРУЗОВ С ПОДАЮЩЕГО КОНВЕЙЕРА НА ПЕРПЕНДИКУЛЯРНО РАСПОЛОЖЕННЫЙ ПРИНИМАЮЩИЙ КОНВЕЙЕР | 1991 |

|

RU2018478C1 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

| Транспортная система | 1985 |

|

SU1475876A1 |

| Пространственная транспортная система | 1981 |

|

SU982991A1 |

| Устройство для формирования слоя прямоугольных изделий | 1986 |

|

SU1500589A1 |

| ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ КОМПЛЕКСА ТЕРМООБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2526572C1 |

Изобретение относится к промышленному транспорту и позволяет повысить надежность работы конвейерной системы за счет устранения заклиниваJO НИИ поддонов (П) при их перемещении. Система включает образующие единую трассу и расположенные на разных уровнях продольные и поперечные конвейеры (к) с несущим полотном в виде роликов с ребордами. По роликам перемещаются П. На участках пересечения К установлено устр-во для передачи П с одного К на другой в виде горизонтальных неподвижной рамы и связанной со стойками 23 подъемно- опускной рамы 20 от механизма подъема. На рамах закреплены взаимно перпендикулярные ряды приводных роликов с ребордами. Перед устройством для передачи П на приводных К установлены отсекатели, за ними расположены упоры. Каждый П выполнен со взаимно го 2J фиг. 9

т

15

фаг. 4

50

Фиа.5

/

50

Л Г

I .zo

Фиг.6

1337328

27

Фиг. 7

гг .i

СЩ1

Фиг.Ю

гг

(Due. f1

1 45

Фе/г./3

«5

Редактор М.Циткина

Составитель Б.Толчанов

Техред Л.Сердюкова Корректор (.Шекмар

Заказ 4090/19 Тираж 776Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Конвейерная система для транспортирования изделий на тележках | 1978 |

|

SU791571A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Авторское свидетельство СССР № 665624, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-09-15—Публикация

1985-07-05—Подача