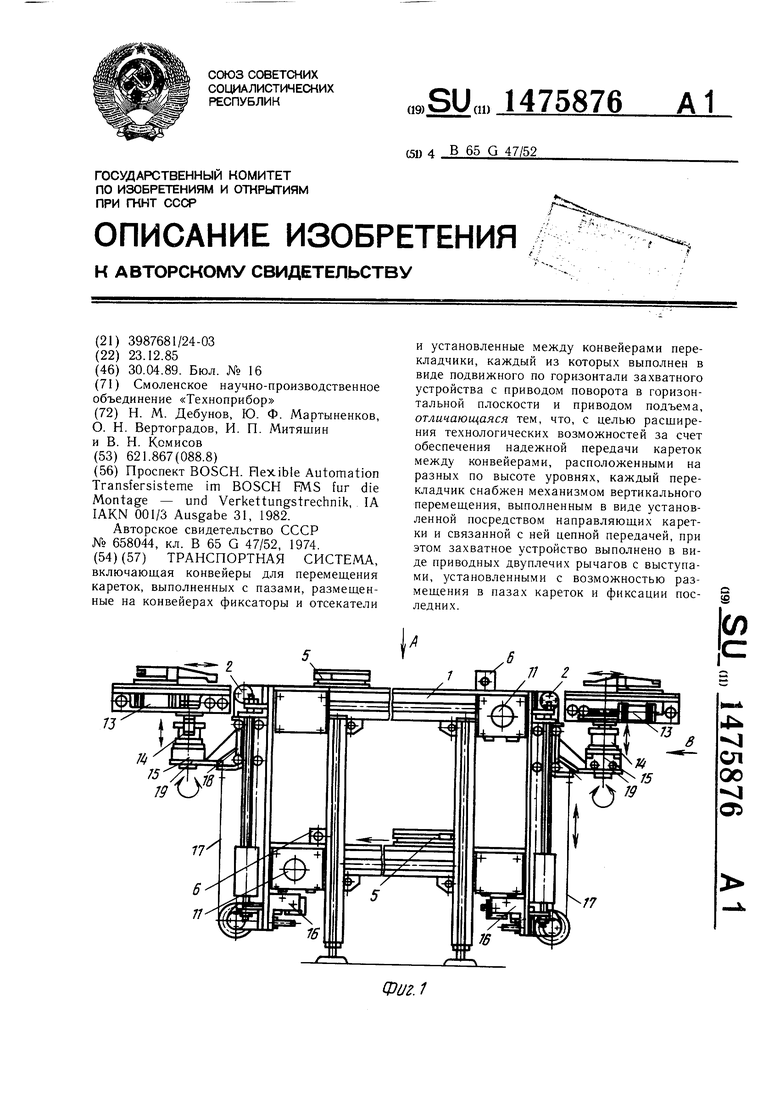

Фиг.1

Изобретение относится к конвейерному транспорту и может быть использовано в сборочных линиях для перемещения кареток с элементами сборки.

Целью изобретения является расширение технологических возможностей за счет обеспечения надежной передачи кареток между конвейерами, расположенными на разных по высоте уровнях.

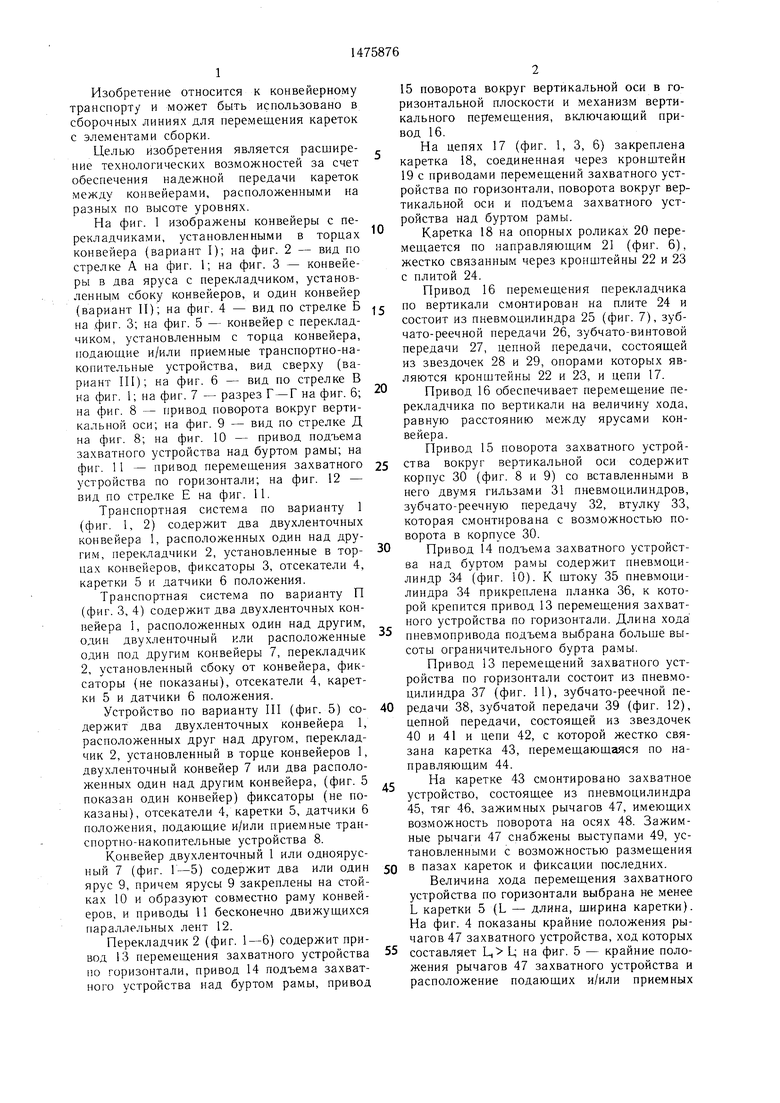

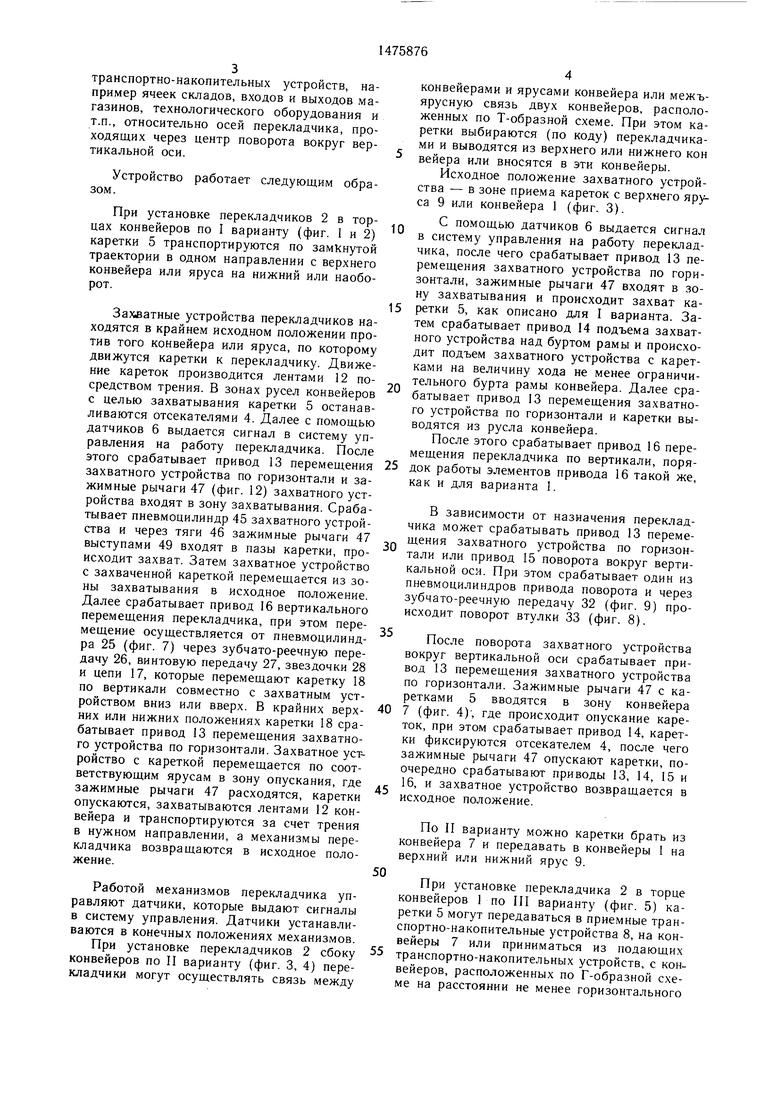

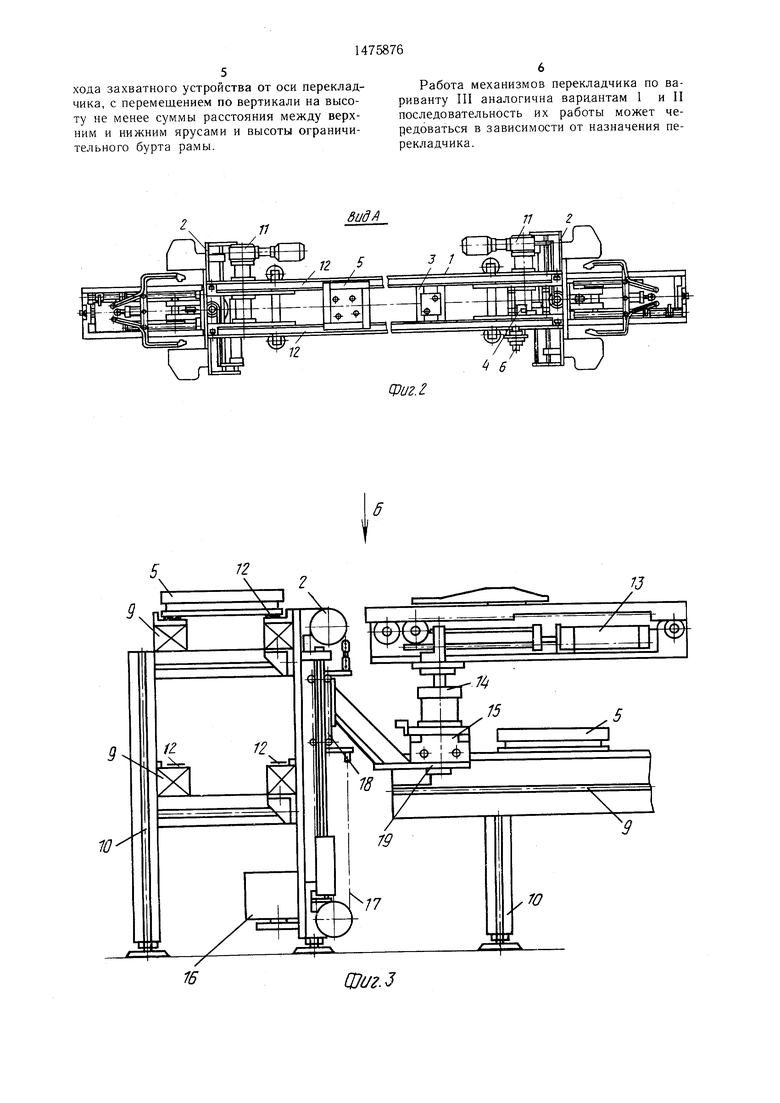

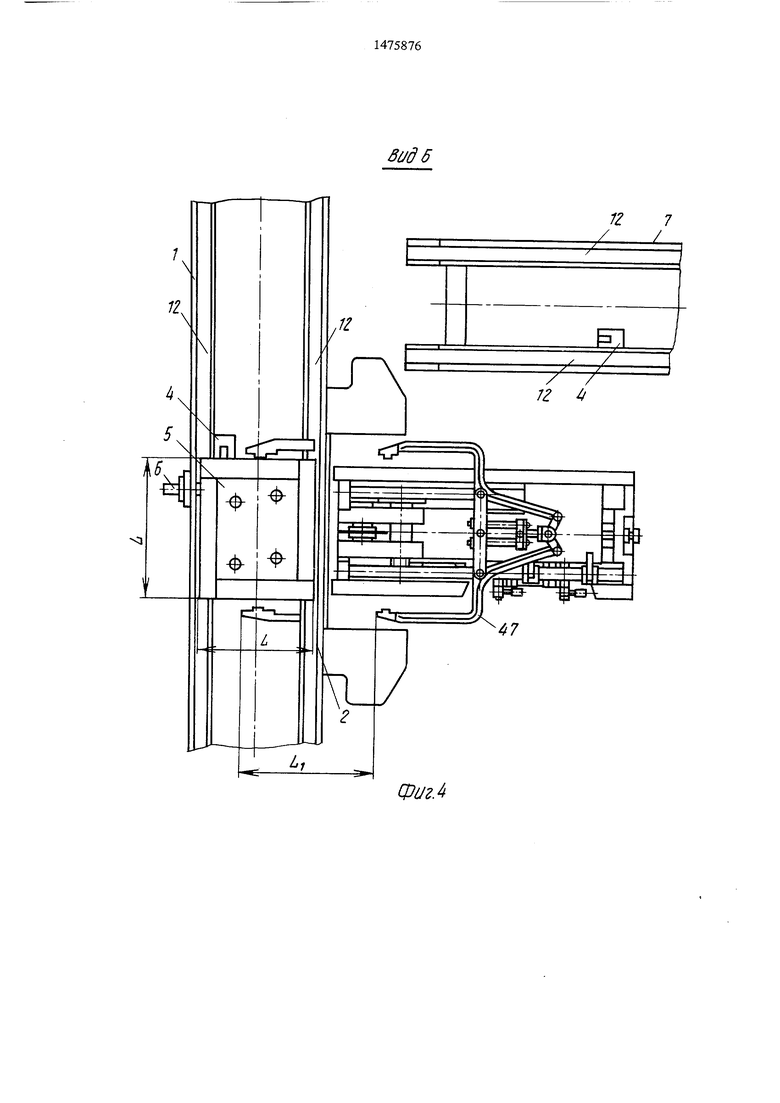

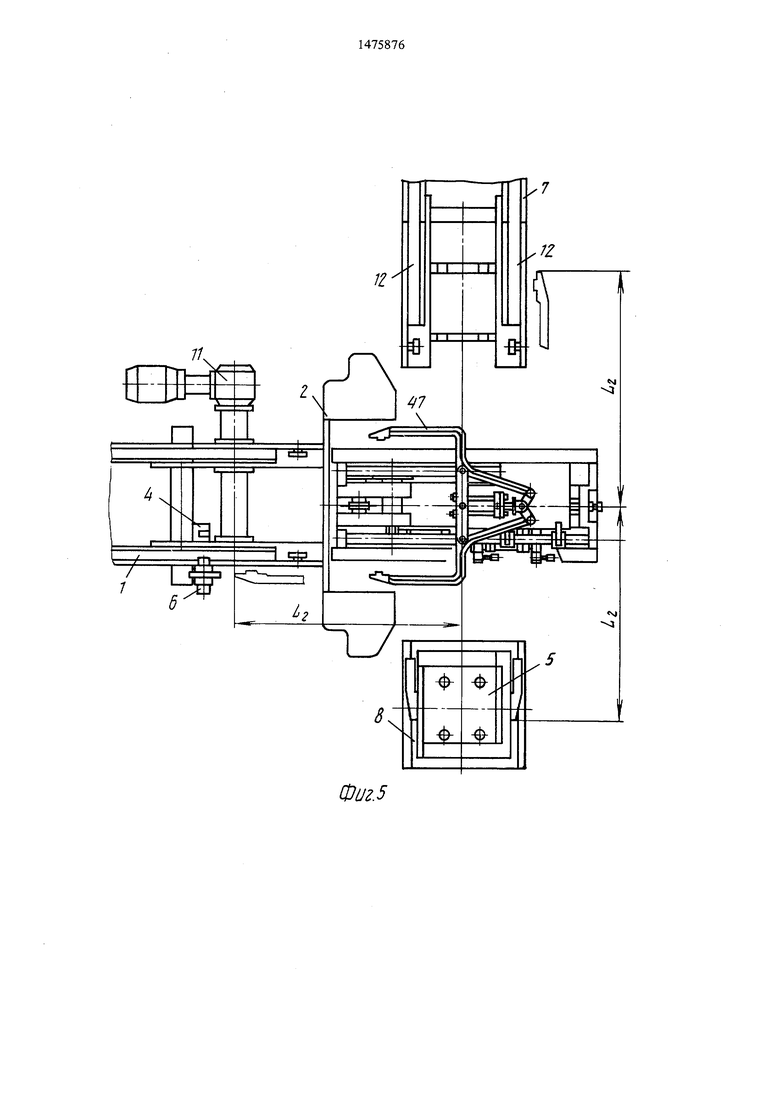

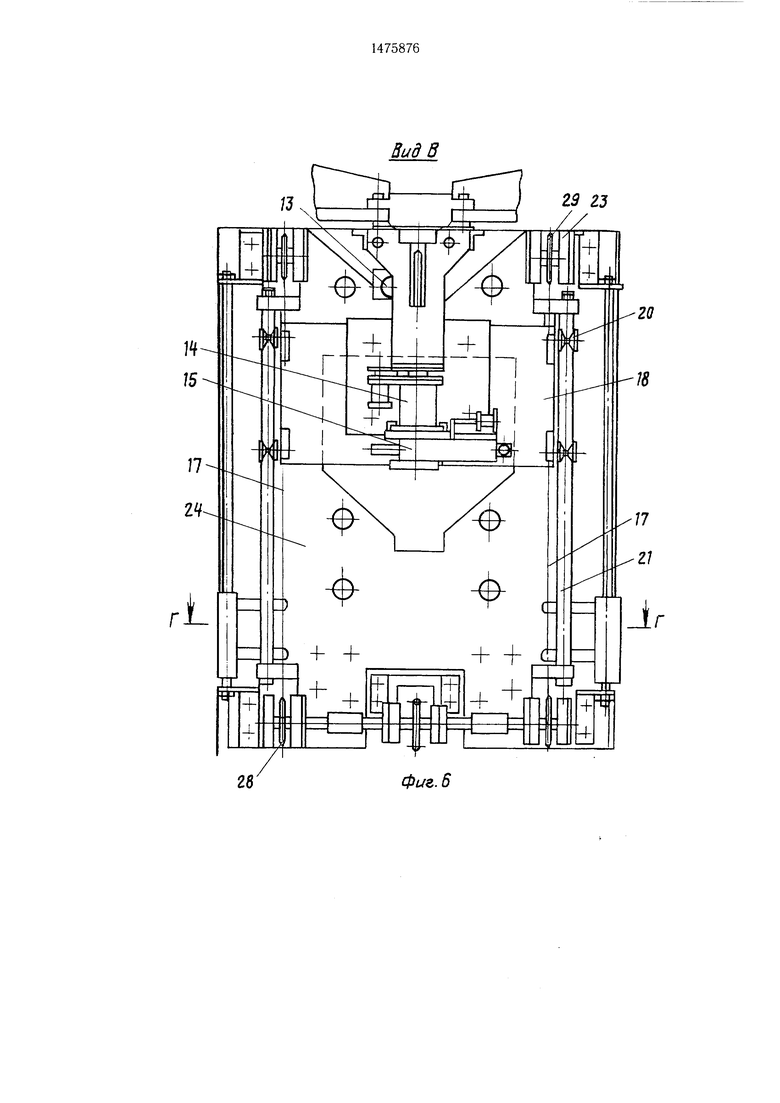

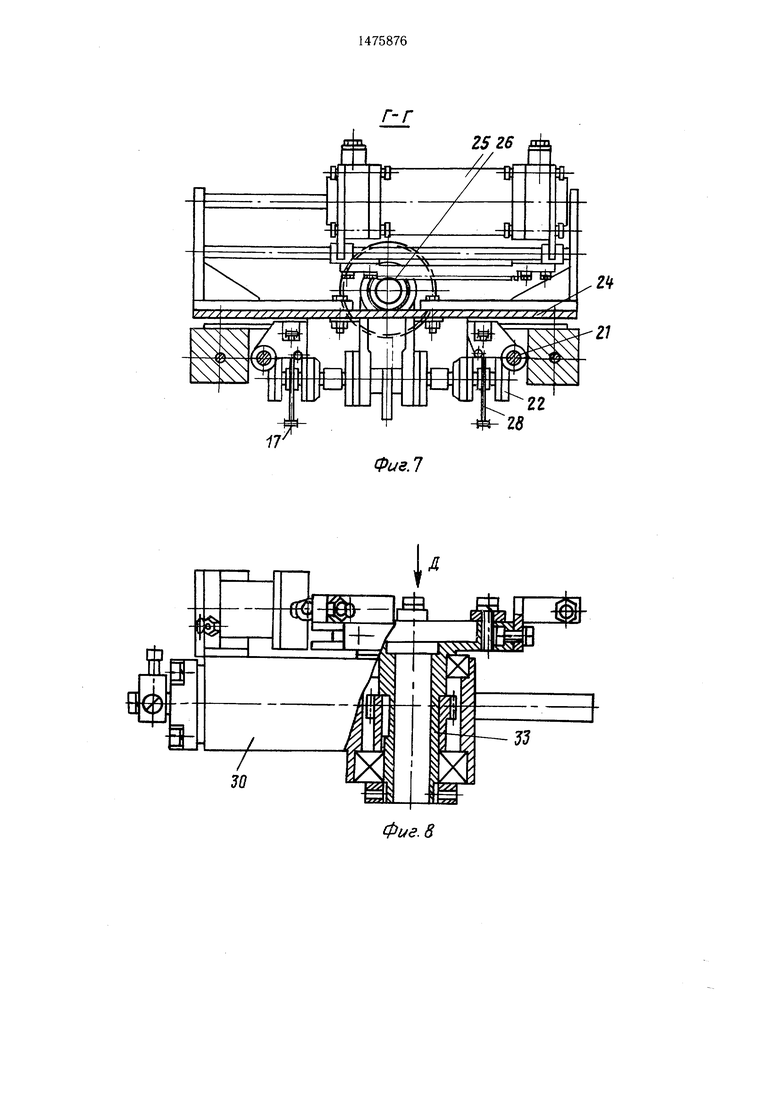

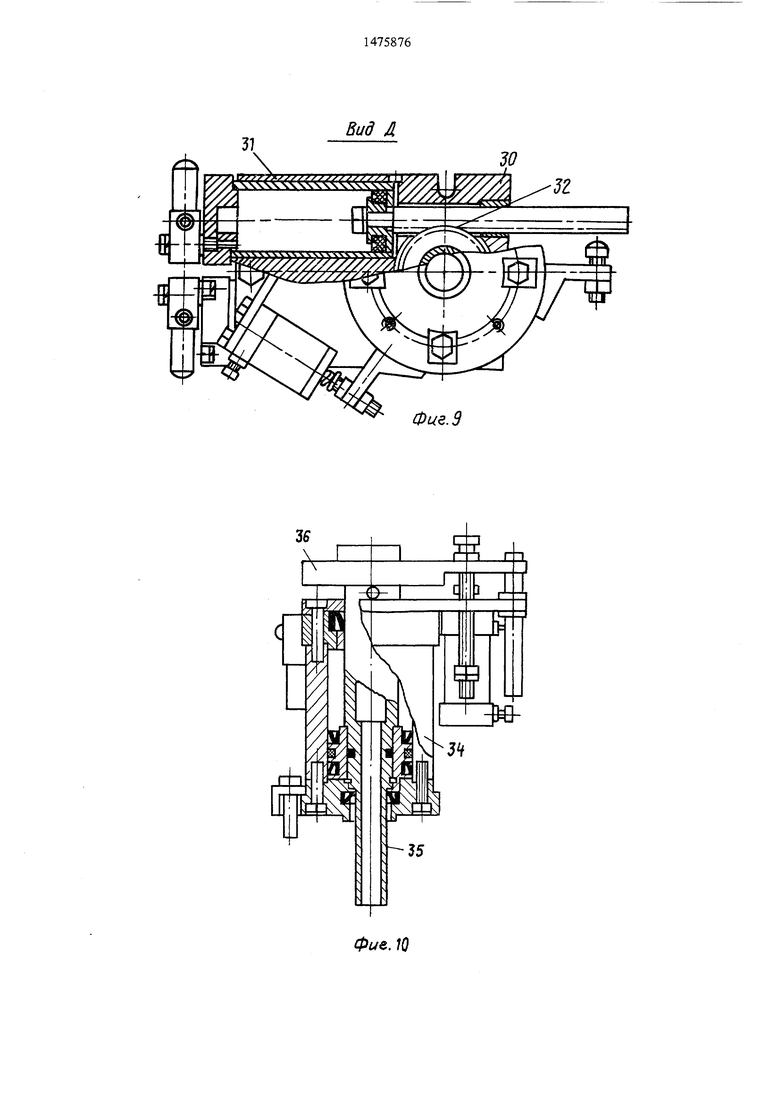

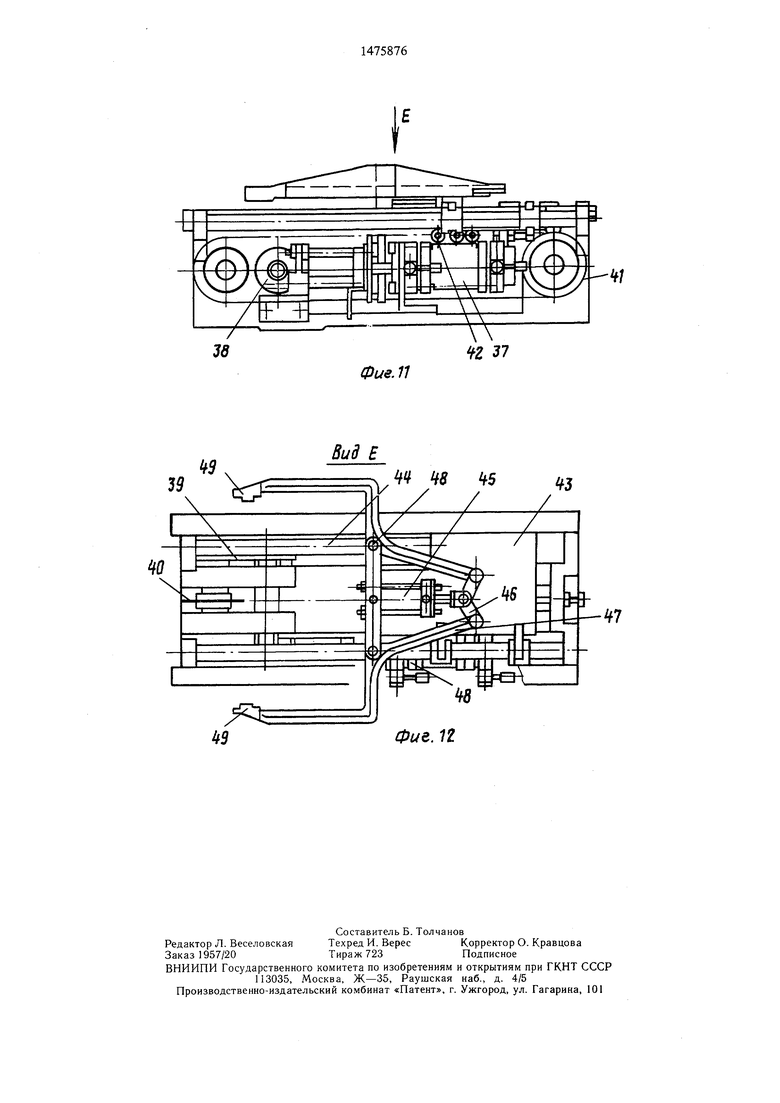

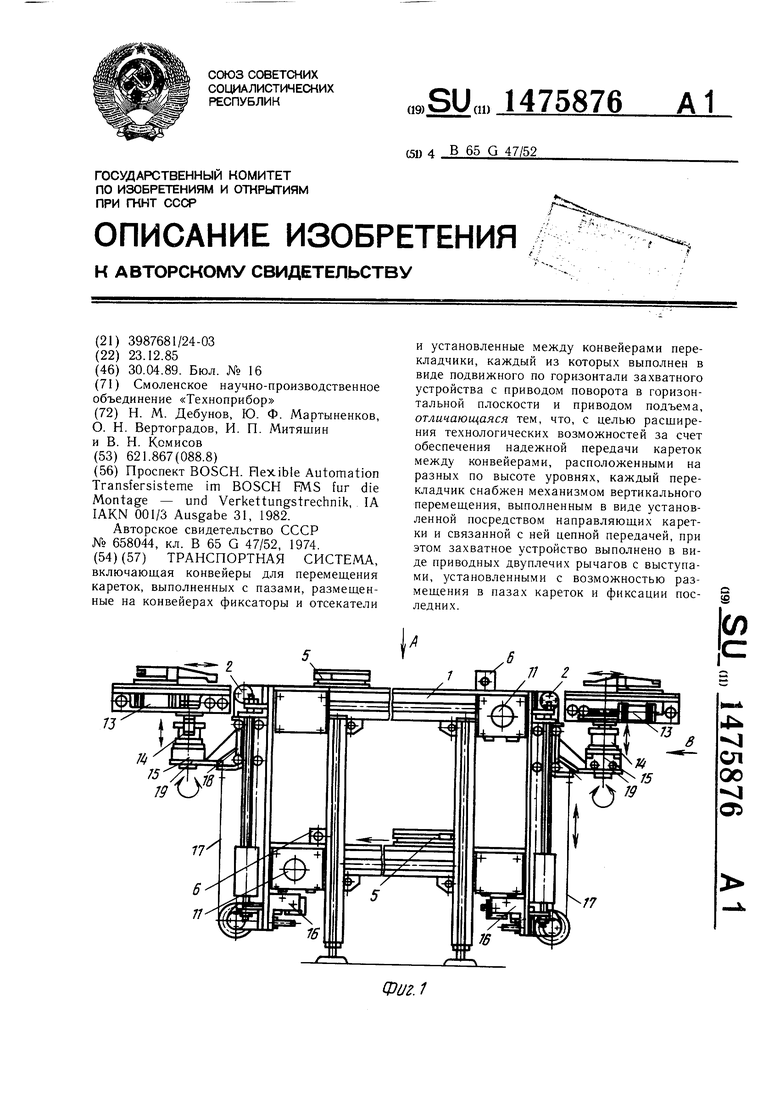

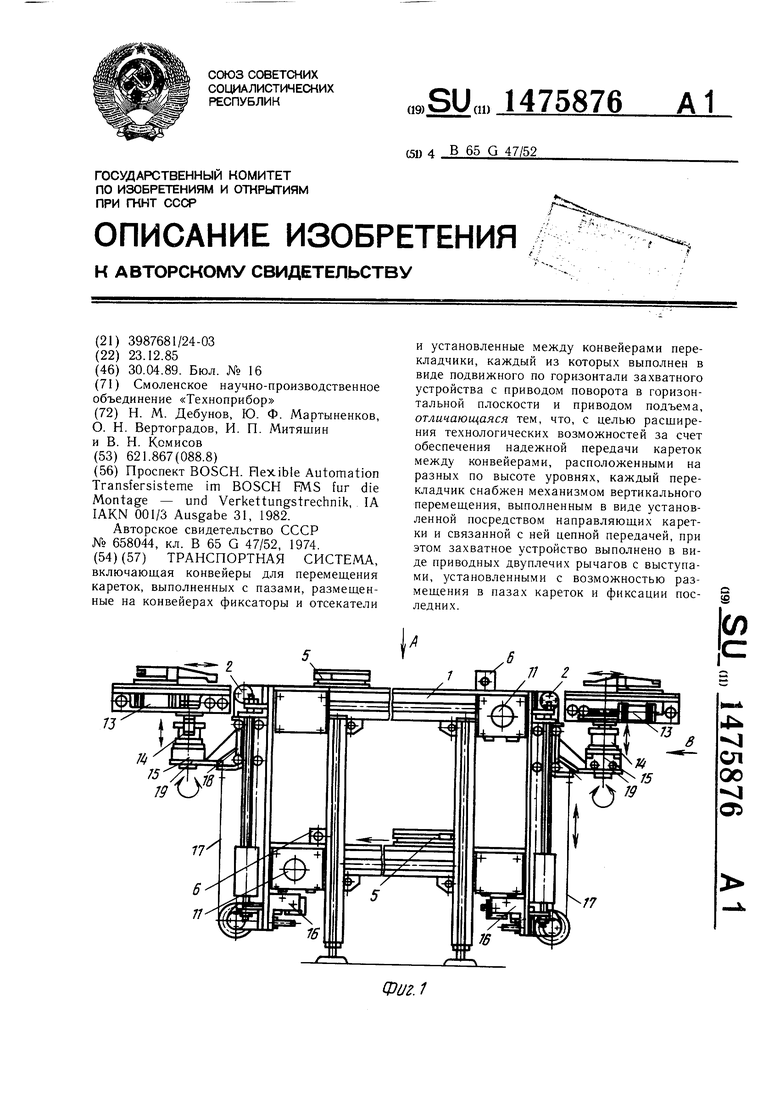

На фиг. 1 изображены конвейеры с перекладчиками, установленными в торцах конвейера (вариант I); на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - конвейеры в два яруса с перекладчиком, установленным сбоку конвейеров, и один конвейер (вариант II); на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 - конвейер с перекладчиком, установленным с торца конвейера, подающие и/или приемные транспортно-на- копительные устройства, вид сверху (вариант III); на фиг. 6 - вид по стрелке В на фиг. 1; на фиг. 7 - разрез Г-Г на фиг. 6; на фиг. 8 - привод поворота вокруг вертикальной оси; на фиг. 9 - вид по стрелке Д на фиг. 8; на фиг. 10 - привод подъема захватного устройства над буртом рамы; на фиг. 11 - привод перемещения захватного устройства по горизонтали; на фиг. 12 - вид по стрелке Е на фиг. 11.

Транспортная система по варианту 1 (фиг. 1, 2) содержит два двухленточных конвейера 1, расположенных один над другим, перекладчики 2, установленные в торцах конвейеров, фиксаторы 3, отсекатели 4, каретки 5 и датчики 6 положения.

Транспортная система по варианту П (фиг. 3, 4) содержит два двухленточных конвейера 1, расположенных один над другим, один двухленточный или расположенные один под другим конвейеры 7, перекладчик 2, установленный сбоку от конвейера, фиксаторы (не показаны), отсекатели 4, каретки 5 и датчики 6 положения.

Устройство по варианту III (фиг. 5) содержит два двухленточных конвейера 1, расположенных друг над другом, перекладчик 2, установленный в торце конвейеров 1, двухленточный конвейер 7 или два расположенных один над другим конвейера, (фиг. 5 показан один конвейер) фиксаторы (не показаны), отсекатели 4, каретки 5, датчики 6 положения, подающие и/или приемные тран- спортно-накопительные устройства 8.

Конвейер двухленточный 1 или одноярусный 7 (фиг. 1-5) содержит два или один ярус 9, причем ярусы 9 закреплены на стойках 10 и образуют совместно раму конвейеров, и приводы 11 бесконечно движущихся параллельных лент 12.

Перекладчик 2 (фиг. 1-6) содержит привод 13 перемещения захватного устройства но горизонтали, привод 14 подъема захватного устройства над буртом рамы, привод

5

0

5

0

5

0

5

0

5

15 поворота вокруг вертикальной оси в горизонтальной плоскости и механизм вертикального перемещения, включающий привод 16.

На цепях 17 (фиг. 1, 3, 6) закреплена каретка 18, соединенная через кронштейн 19 с приводами перемещений захватного устройства по горизонтали, поворота вокруг вертикальной оси и подъема захватного устройства над буртом рамы.

Каретка 18 на опорных роликах 20 перемещается по направляющим 21 (фиг. 6), жестко связанным через кронштейны 22 и 23 с плитой 24.

Привод 16 перемещения перекладчика по вертикали смонтирован на плите 24 и состоит из пневмоцилиндра 25 (фиг. 7), зубчато-реечной передачи 26, зубчато-винтовой передачи 27, цепной передачи, состоящей из звездочек 28 и 29, опорами которых являются кронштейны 22 и 23, и цепи 17.

Привод 16 обеспечивает перемещение перекладчика по вертикали на величину хода, равную расстоянию между ярусами конвейера.

Привод 15 поворота захватного устройства вокруг вертикальной оси содержит корпус 30 (фиг. 8 и 9) со вставленными в него двумя гильзами 31 пневмоцилиндров, зубчато-реечную передачу 32, втулку 33, которая смонтирована с возможностью поворота в корпусе 30.

Привод 14 подъема захватного устройства над буртом рамы содержит пневмоци- линдр 34 (фиг. 10). К штоку 35 пневмоцилиндра 34 прикреплена планка 36, к которой крепится привод 13 перемещения захватного устройства по горизонтали. Длина хода пневмопривода подъема выбрана больше высоты ограничительного бурта рамы.

Привод 13 перемещений захватного устройства по горизонтали состоит из пневмоцилиндра 37 (фиг. 11), зубчато-реечной передачи 38, зубчатой передачи 39 (фиг. 12), цепной передачи, состоящей из звездочек 40 и 41 и цепи 42, с которой жестко связана каретка 43, перемещающаяся по направляющим 44.

На каретке 43 смонтировано захватное устройство, состоящее из пневмоцилиндра 45, тяг 46, зажимных рычагов 47, имеющих возможность поворота на осях 48. Зажимные рычаги 47 снабжены выступами 49, установленными с возможностью размещения в пазах кареток и фиксации последних.

Величина хода перемещения захватного устройства по горизонтали выбрана не менее L каретки 5 (L - длина, ширина каретки). На фиг. 4 показаны крайние положения рычагов 47 захватного устройства, ход которых составляет Ц L; на фиг. 5 - крайние положения рычагов 47 захватного устройства и расположение подающих и/или приемных

транспортно-накопительных устройств, например ячеек складов, входов и выходов магазинов, технологического оборудования и т.п., относительно осей перекладчика, проходящих через центр поворота вокруг вертикальной оси.

Устройство работает следующим образом.

При установке перекладчиков 2 в торцах конвейеров по I варианту (фиг. 1 и 2) каретки 5 транспортируются по замкнутой траектории в одном направлении с верхнего конвейера или яруса на нижний или наоборот.

Захватные устройства перекладчиков находятся в крайнем исходном положении против того конвейера или яруса, по которому движутся каретки к перекладчику. Движение кареток производится лентами 12 посредством трения. В зонах русел конвейеров с целью захватывания каретки 5 останавливаются отсекателями 4. Далее с помощью датчиков б выдается сигнал в систему управления на работу перекладчика. После этого срабатывает привод 13 перемещения захватного устройства по горизонтали и зажимные рычаги 47 (фиг. 12) захватного устройства входят в зону захватывания. Срабатывает пневмоцилиндр 45 захватного устройства и через тяги 46 зажимные рычаги 47 выступами 49 входят в пазы каретки, происходит захват. Затем захватное устройство с захваченной кареткой перемещается из зоны захватывания в исходное положение. Далее срабатывает привод 16 вертикального перемещения перекладчика, при этом перемещение осуществляется от пневмоцилинд- ра 25 (фиг. 7) через зубчато-реечную передачу 26, винтовую передачу 27, звездочки 28 и цепи 17, которые перемещают каретку 18 по вертикали совместно с захватным устройством вниз или вверх. В крайних верхних или нижних положениях каретки 18 срабатывает привод 13 перемещения захватного устройства по горизонтали. Захватное устройство с кареткой перемещается по соответствующим ярусам в зону опускания, где зажимные рычаги 47 расходятся, каретки опускаются, захватываются лентами 12 конвейера и транспортируются за счет трения в нужном направлении, а механизмы перекладчика возвращаются в исходное положение.

Работой механизмов перекладчика управляют датчики, которые выдают сигналы в систему управления. Датчики устанавливаются в конечных положениях механизмов.

При установке перекладчиков 2 сбоку конвейеров по II варианту (фиг. 3, 4) перекладчики могут осуществлять связь между

0

5

0

5

0

5

0

5

0

5

конвейерами и ярусами конвейера или межъярусную связь двух конвейеров, расположенных по Т-образной схеме. При этом каретки выбираются (по коду) перекладчиками и выводятся из верхнего или нижнего кон вейера или вносятся в эти конвейеры.

Исходное положение захватного устройства - в зоне приема кареток с верхнего яруса 9 или конвейера 1 (фиг. 3).

С помощью датчиков 6 выдается сигнал в систему управления на работу перекладчика, после чего срабатывает привод 13 перемещения захватного устройства по горизонтали, зажимные рычаги 47 входят в зону захватывания и происходит захват каретки 5, как описано для I варианта. Затем срабатывает привод 14 подъема захватного устройства над буртом рамы и происходит подъем захватного устройства с каретками на величину хода не менее ограничительного бурта рамы конвейера. Далее срабатывает привод 13 перемещения захватного устройства по горизонтали и каретки выводятся из русла конвейера.

После этого срабатывает привод 16 перемещения перекладчика по вертикали, порядок работы элементов привода 16 такой же, как и для варианта 1.

В зависимости от назначения перекладчика может срабатывать привод 13 перемещения захватного устройства по горизонтали или привод 15 поворота вокруг вертикальной оси. При этом срабатывает один из пневмоцилиндров привода поворота и через зубчато-реечную передачу 32 (фиг. 9) происходит поворот втулки 33 (фиг. 8).

После поворота захватного устройства вокруг вертикальной оси срабатывает привод 13 перемещения захватного устройства по горизонтали. Зажимные рычаги 47 с каретками 5 вводятся в зону конвейера 7 (фиг. 4); где происходит опускание кареток, при этом срабатывает привод 14, каретки фиксируются отсекателем 4, после чего зажимные рычаги 47 опускают каретки, поочередно срабатывают приводы 13, 14, 15 и 16, и захватное устройство возвращается в исходное положение.

По II варианту можно каретки брать из конвейера 7 и передавать в конвейеры 1 на верхний или нижний ярус 9.

При установке перекладчика 2 в торце конвейеров 1 по III варианту (фиг. 5) каретки 5 могут передаваться в приемные тран- спортно-накопительные устройства 8, на конвейеры 7 или приниматься из подающих транспортно-накопительных устройств, с конвейеров, расположенных по Г-образной схеме на расстоянии не менее горизонтального

хода захватного устройства от оси перекладчика, с перемещением по вертикали на высоту не менее суммы расстояния между верхним и нижним ярусами и высоты ограничительного бурта рамы.

Работа механизмов перекладчика по ва- риванту III аналогична вариантам 1 и II последовательность их работы может чередоваться в зависимости от назначения перекладчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| Перекладчик к горизонтально-ковочной машине | 1972 |

|

SU450634A1 |

| Автоматическая линия | 1985 |

|

SU1348144A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Линия для сборки рабочих секций фильтрующих коробок | 1990 |

|

SU1720685A1 |

| Автоматизированный комплекс для обработки листового материала | 1987 |

|

SU1475757A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для подачи бортовых крыльев к барабану для сборки покрышек пневматических шин | 1979 |

|

SU845345A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

Цель изобретения - расширение технологических возможностей транспортной системы за счет обеспечения надежной передачи кареток между конвейерами, расположенными на разных по высоте уровнях. Транспортная система включает конвейеры для перемещения кареток, выполненных с пазами, размещенные на конвейерах фиксаторы и отсекатели и установленные между конвейерами перекладчики, каждый из которых выполнен в виде подвижного по горизонтали захватного устройства с приводом поворота в горизонтальной плоскости и приводом подъема. Каждый перекладчик снабжен механизмом вертикального перемещения, выполненным в виде установленной посредством направляющих каретки и связанной с ней цепной передачей, при этом захватное устройство выполнено в виде приводных двуплечих рычагов с выступающими, установленными с возможностью размещения в пазах кареток и фиксации последних. 2 ил.

Шиг.З

вид А

в ид 5

ФигЛ

Фиг. 5

Вид В

гз гз

фиг. 6

28

Фиг.7

Фиг. 8

Вид Л

С

Фие.9

Фие. 10

зв

Вид В

Фие. 11

W 48 М

М

Фиг. П

| Проспект BOSCH | |||

| Rexible Automation Transfersisteme im BOSCH FMS fur die Montage - und Verkettungstrechnik, IA IAKN 001/3 Ausgabe 31, 1982 | |||

| Устройство для передачи штучных грузов с одного конвейера на другой | 1977 |

|

SU658044A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-04-30—Публикация

1985-12-23—Подача