1

Изобретение относится к области транспортирования изделий, в частности к конвейерным: системам в литейном производстве для транспортирования литейных форм.

Известная конвейерная система для транспортирования изделий, включаю-, щая расположенные под углом друг к другу конвейеры, механизмы перемещения тележек со штангеми и толкателями и передающие устройства 1.

Недостатком конвейерной системы при сложности отдельных конструктивных элементов является небольшая производительность из-за выполнения транспортирующего устройства в виде возвратно-поступательной телех ки.

Наиболее близким по технической . сущности и достигаемому результату является конвейерная система для транспортирования изделий на тележках, содержащая расположенные под углом друг к другу .K oHBeifepH, передающие устройства тележек с одного конвейера на другой, которые расположены между примыкающими друг к другу концами конвейеров, образующих, единуй трассу,-и механизмы перемещения тележек со штангами и поворотными толкателями 2.

Недостатками данной конвейерной . системы является то, что литейные формы перемещаются на основных (продольных) ветвях по роликам, что приводит к их быстрому износу и выходу из строя, так как жидкий металл из форм попадает в тру даеся части; каждый конвейер имеет единый механизм загрузки и разгрузки, выполненный в

10 виде штангу с поворотными толкателями и приводом, что не позволяет производить независимые друг от друга операции загрузки или разгрузки и сокращает, таким образом, проиэводи 5 тельность конвейерной линии в делом; роликовые и цепные конвейеры имеют высокую металлоемкость, много подвижных элементов, что снижает надежность системы.

20

Целью изобретения является упрощение конструкции, повЕлшение производительности и надежности.

Указанная цель достигается тем,

25 что один из каждой пары примыкающих конвейеров выполнен рольганговым, а другой - рельсовым с двумя независимыми механизмами перемещения тележек для разгрузки и загрузки передающих устройств, при этом штанга

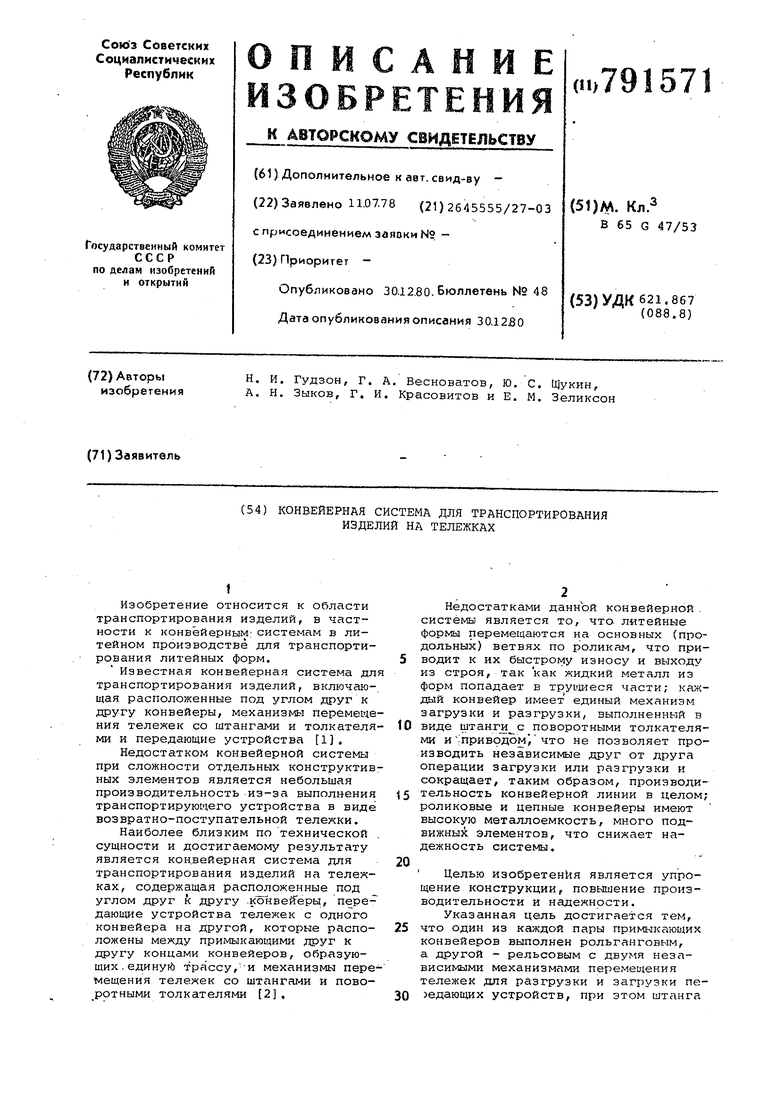

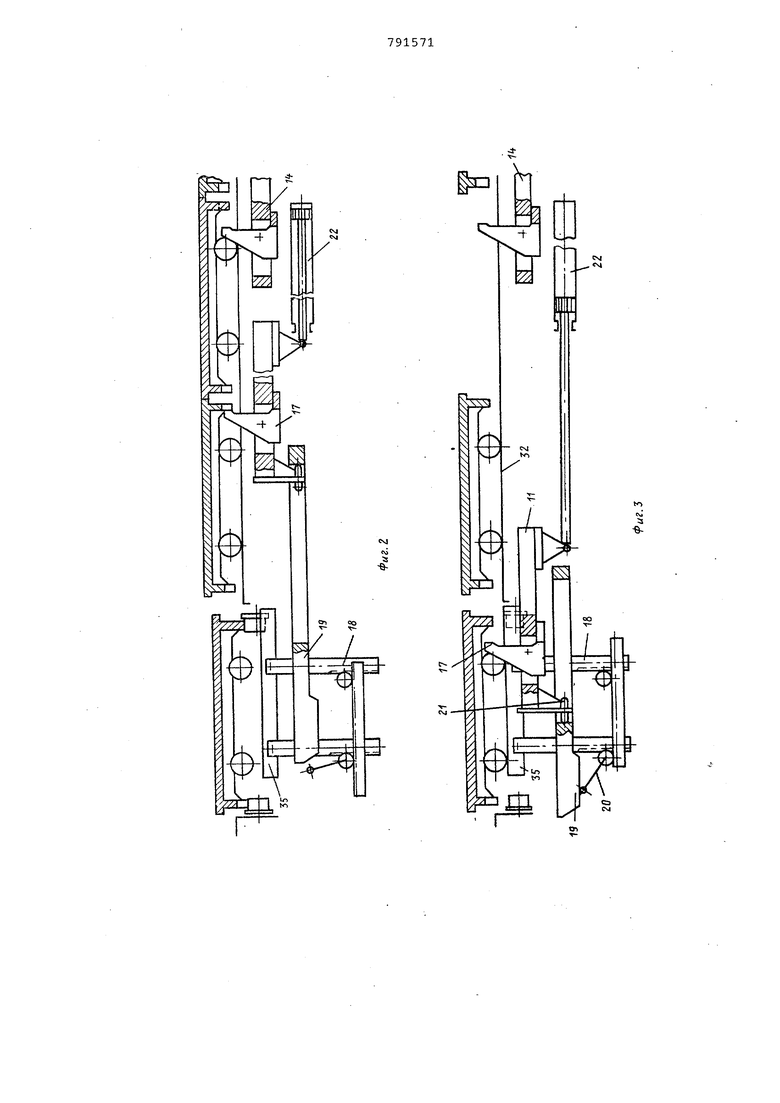

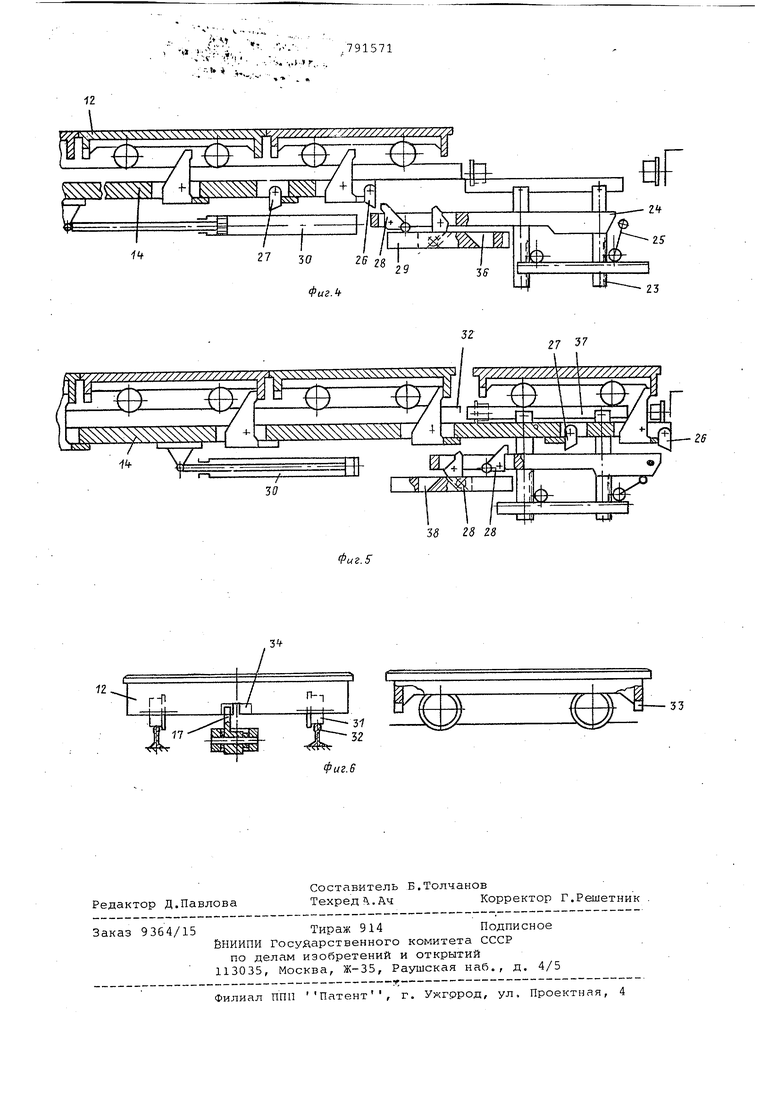

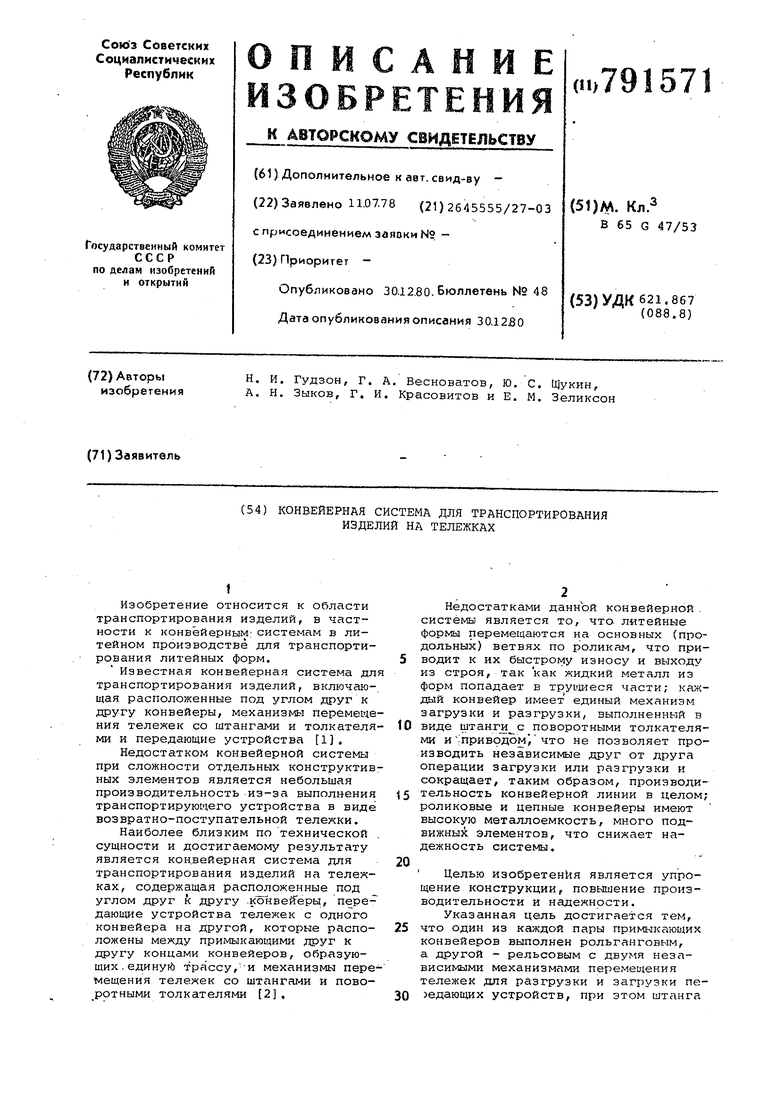

30 механизма перемещения тележек для разгрузки передающего устройства ос нащена одним поворотным толкателем, а штанга механизма перемещения для загрузки передающего устройства: имеет поворотные толкатели с шагом, равным шагу между тележками, причем каждое передающее устройство выполн но в виде размещенного под рольганговым конвейером реечного подъем ного механизма с дополнительными рельсовыми путями и рычага для, срабатывания реечного подъемного 1exaнизма, при этом рычаг реечного подъемного механизма связан со штангой механизма перемещения тележек посредством копир-каретки. Штанга механизма перемещения тележек для раз грузки передающего устройства снабжена водилом, а копир-каретка, размещенная в месте перегрузки тележек с рольгангового конвейера, на рельсовый, выполнена с пазом для размещения в нем водила штанги. Кроме того, в месте перегрузки тележеК с рельсового конвейера на рольганго вый копир-каретка снабжена двуплечи ми рычагами, а рельсовый конвейер профильной планкой, с которой взаимодействуют плечи двуплечих рычагов при этом штанга механизма перемещения тележек для загрузки, передающего устройства имеет храповые упоры, контактирующие, со сводными плечами двухплечих рычагов. Каждая из тележек имеет торцовые стенки, выполнен ные в нижней части с ассиметрично расположенными относительно оси тележки на противоположных торцовых стенках пазами для прохода поворот ных толкателей. На фиг. 1 изображена общая схема описываемой конвейерной системы; на фиг. 2 - передающее устрорТство тележек при перегрузке тележек с рольгангового конвейера рельсовы в-нижн ем положении; на фиг.; 3 - то же, в момент перегрузки тележек, пе редающее устройство в верхнем положении; на фиг. 4 - передающее устройство в месте перегрузки тележек .с рельсового конвейера на рольганго вый, нижнее положение; на фиг. 5 то же, передающее устройство в верх нем положении; на фиг. 6 - грузовая тележка для литейных форм. Конвейерная система включает про дольные рельсовые конвейеры 1-6, поперечные фрикционные рольганговые конвейеры 7-10, штанги 11 механиз ма перемещения тележек 12 для разгрузки передающего устройства 13, перегружающего тележки 12 с рольгангового конвейера на рельсовый, штанги 14 механизма перемещения тележек 12 для загрузки передающего устройства 15, перегружающего тележ ки 12 с рельсового конвейера на рольганговый, и отсекатель 16. Продольные рельсовые конвейеры 1-6 снабжены поворотными толкателями 17 для передвижения тележки 12 по рельсовым путям. Передающее устройство 13 состоит из реечного подъемного механизма 18 и связанного посредством копир-каретки 19 со штангой 11 рычага 20 срабатывания реечного подъемного механизма. Штанга 11 снабжена водилом 21для передвижения копир-каретки19 и гидроцилиндром22. Передающее устройство 15 состоит из реечного подъемного механизма 23 и связанного посредством копир-каретки 24 со штангой 14 рычага 25 срабатывания реечного подъемного ме.ханизма. Штанга 14 снабжена двумя храповыми упорами 26 и 27, а копиркаретка 24. снабжена двумя двуплечими рычагами 28. Рельсовый конвейер имеет размещенную в месте перегрузки профильную планку 29, а штанга 14 гидропривод 30. Грузовая тележка 12 снабжена колесами 31 для передвижения по рельса.м 32 и имеет торцовые стенки 33 для передвижения по рольгангу. В стенках 33 выполнены асиммет-. ричные пазы 34 для пропуска толмателей 17. Продольные ветви рельсового конвейера предназначены: 1 - ветвь формовки и выбивки, 2 и 3- ветви накопления готовых форм, 4 - ветвь заливки металла в формы, 5 и 6 ветви охлаждения и накопления залитых форм. Конвейерная система работает следующим образом. На формовочный участок ветви 1 поступают тележки 12 с выбитыми опоками, формуются, перегружаются передающим устройством 15 на рольганговый конвейер, с которого могут .быть поданы либо на ветвь 4 заливки через передающее устройство 13, либо на ветви накопления 2 и 3 {для этого срабатывает отсекатель 16). После проведения технологической операции заливки с ветви 4 тележки с залитыми формами поступают (через рольганг 10 и 9 и устройство 15) на ветви охлаждения 5 и 6 при сработанном отсекателе 16. Если же этот отсекатель открыт, то тележки с залитыми формами могут опять поступать на ветвь 1 выбивки и формовки, минуя ветви 5 и 6. Затем цикл работы повторяется. Каждая ветвь рельсового- конвейера имеет штангу 11 механизма nepewetueния с толкателем 17 и гидропривод 22- и штангу 14 механизма перемещения с толкателями 17 и гидропривод 30. При этом на штанге 11 механизма перемещения имеется только один тол{ атель 17, а на штанге 14 - нескольko толкателей 17, число которых определнется числом тележек, умещаю.щихся на данной ветви. Это позволяеа производить независимые разгрузку и загрузку ветви тележками, причем обе штанги могут работать с различной скоростью.

При перемещении грузовых тележек 12 с одной ветви конвейера на другую ветвь (например, с рельсов на рольганг и наоборот) в изобретении применены специальные передающие устройства 13 и 15.

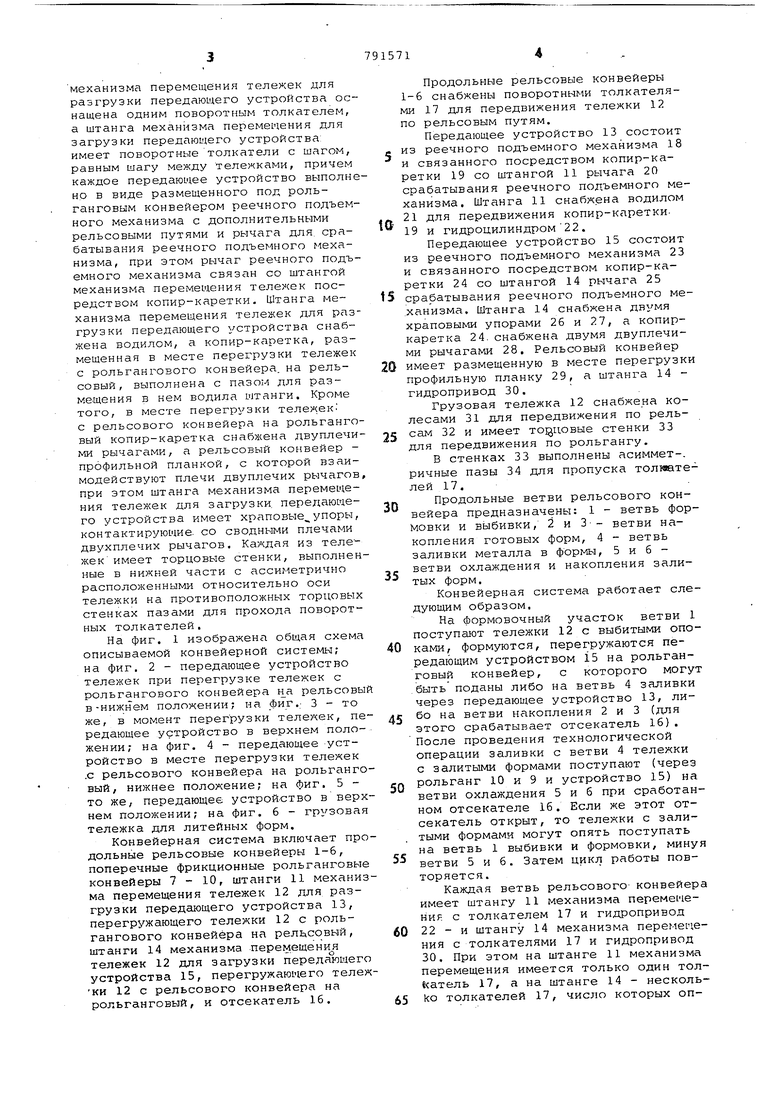

Передающее устройство 13 (переход с рольганга на рельсы) работает следующим образом,

В исходном положении (фиг. 2), когда тележка 12 находится на рольганге над передающим устройством 13, штанга 11 приводится в движение гидроприводом 22 и водилом 21, толкает копир-каретку 19 в конде холостого хода штанги 11. При этом копир-каретка нажимает на рычаг 20, срабатывает реечный подъемный механизм 18 и поднимает вспомогательные рельсы 35 до уровня рельсового пути 32. Затем (фиг. 3) штанга 11 идет обратно и поворотным толкателем 17 тянет тележку .за направляющую на ветвь загрузки. В конце рабочего хода штанги 11 водило 21 передвигает копир-каретку в исходное положение, рычаг 20 поднимается, а реечный подъемный механизм 18 опускает вспомогательные-рельсы 35 вниз.

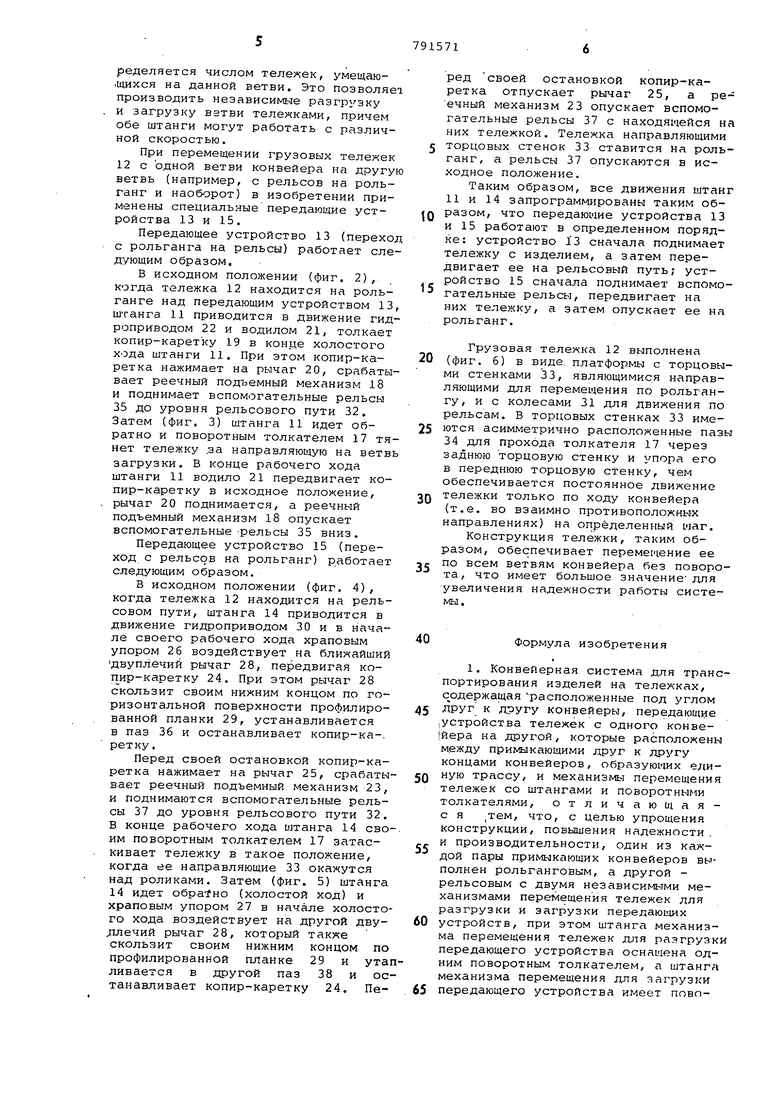

Передающее устройство 15 (переход с рельсов на рольганг) работает следующим образом.

В исходном положении (фиг. 4), когда тележка 12 находится на рельсовом пути, штанга 14 приводится в движение гидроприводом 30 и в начале своего рабочего хода храповым упором 26 воздействует на ближайший двупл.ечий рычаг 28, передвигая копир-каретку 24. При этом рычаг 28 скользит своим нижним концом по горизонтальной поверхности профилированной планки 29, устанавливается в паз 36 и останавливает копир-ка-. ретку.

Перед своей остановкой копир-каретка нажимает на рычаг 25, срабатывает реечный подъемный механизм 23, и поднимаются вспомогательные рельсы 37 до уровня рельсового пути 32. В конце рабочего хода штанга 14 сво им поворотным толкателем 17 затаскивает тележку в такое положение, когда ее направляющие 33 окажутся над роликами. Затем (фиг. 5) штанга 14 идет обратно (холостой ход) и храповым упором 27 в начале холостого хода воздействует на другой двуллечий рычаг 28, который также скользит своим нижним концом по профилированной планке 29 и уталивается в другой паз 38 и останавливает копир-каретку 24. Перед своей остановкой копир-каретка отпускает рычаг 25, а реечный механизм 23 опускает вспомогательные рельсы 37 с находящейся на них тележкой. Тележка направляющими 5 торцовых стенок 33 ставится на рольганг, а рельсы 37 опускаются в исходное положение.

Таким образом, все движения штанг 11 и 14 запрограммированы таким образом, что передающие устройства 13 и 15 работают в определенном порядке: устройство 13 сначала поднимает тележку с изделием, а затем передвигает ее на рельсовый путь; устройство 15 сначала поднимает вспомогательные рельсы, передвигает на них тележку, а затем опускает ее на рольганг.

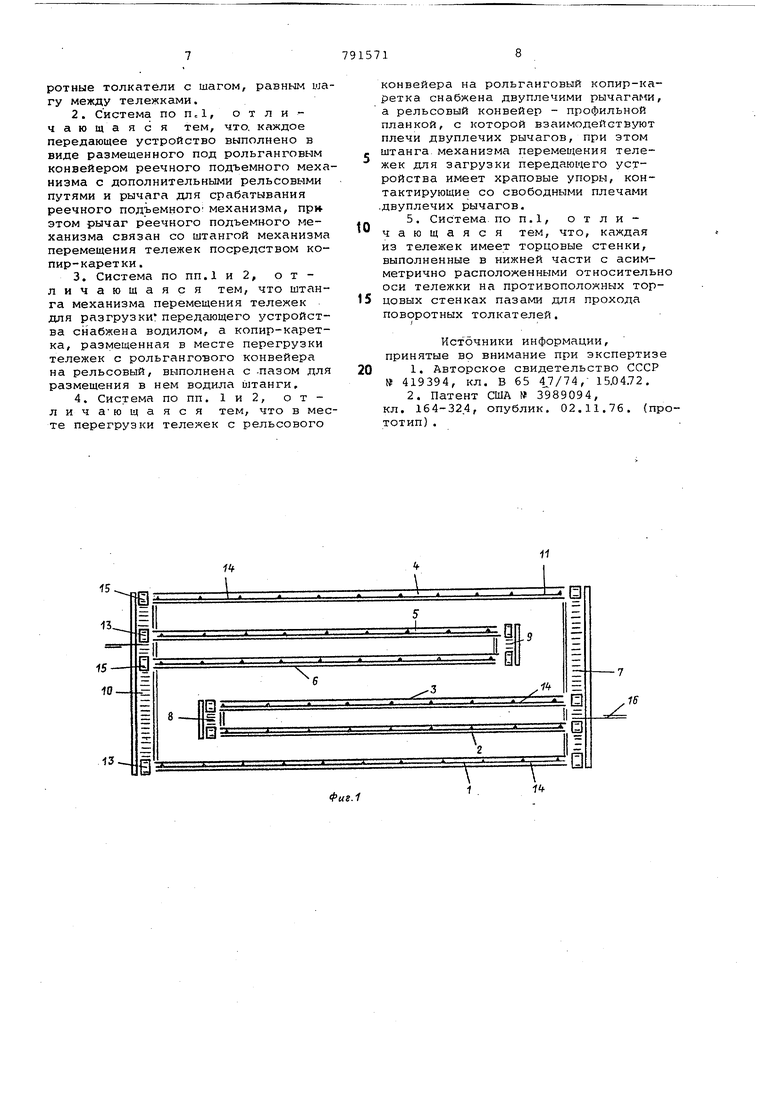

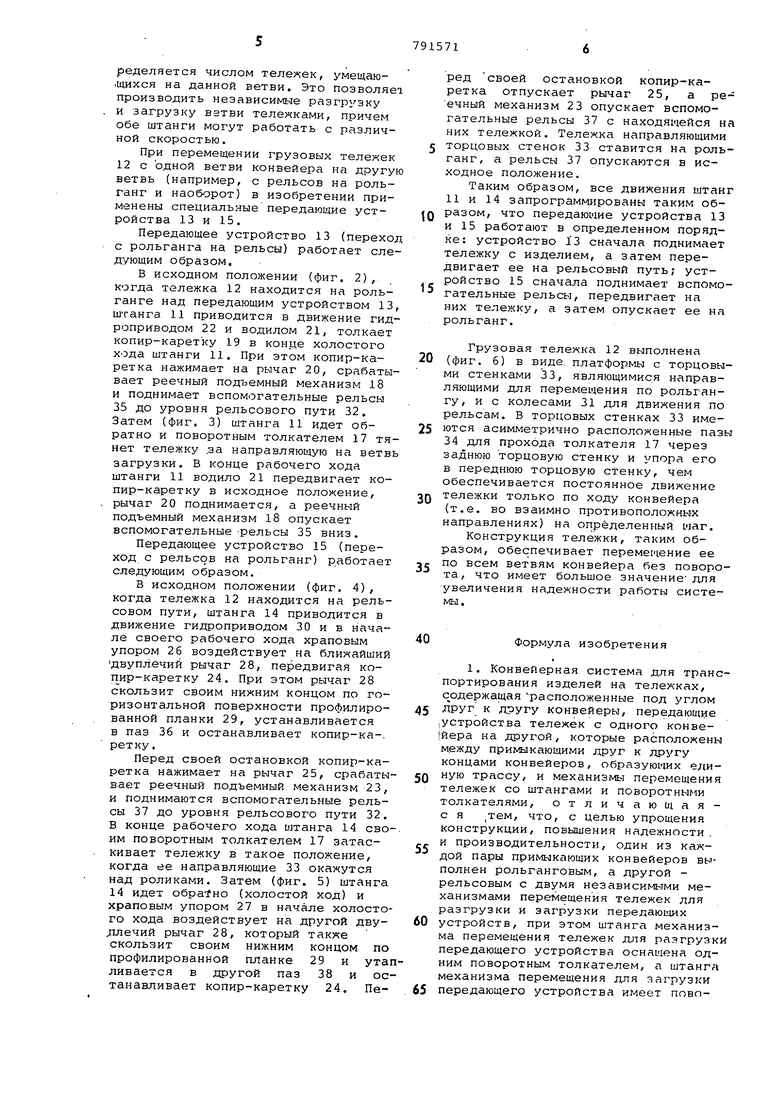

Грузовая тележка 12 выполнена

0 (фиг. 6) в виде, платформы с торцовыми стенками 33, являющимися направляющими для перемещения по рольгангу, и с колесами 31 для движения по рельсам. В торцовых стенках 33 имеются асимметрично расположенные пазы 34 для прохода толкателя 17 через заднюю торцовую стенку и упора его в переднюю торцовую стенку, чем обеспечивается постоянное движение

Q тележки только по ходу конвейера (т.е. во взаимно противоположных направлениях) на определенный шаг.

Конструкция тележки, таким образом, обеспечивает перемещение ее

г по всем ветвям конвейера без поворота, что имеет большое значение для увеличения надежности работы системы.

40

Формула изобретения

1. Конвейерная система для транспортирования изделей на тележках, содержащая расположенные под углом

друг к другу конвейеры, передающие |УСтройства тележек с одного конве йера на другой, которые расположены между примыкающими друг к другу концами конвейеров, образующих единую трассу, и механизмы перемещения тележек со штангами и поворотными толкателями, отличаю щаяс я ,тем, что, с целью упрощения конструкции, повышения надежности, и производительности, один из каждой пары примыкающих конвейеров выполнен рольганговым, а другой рельсовым с двумя независимыми механизмами перемещения тележек для разгрузки и загрузки передающих

устройств, при этом штанга механизма перемещения тележек для разгрузки передающего устройства оснащена одним поворотным толкателем, а штанга механизма перемещения для загрузки

передающего устройства имеет повпротные толкатели с шагом, равным шагу между тележками.

2.Система по п,1, отличающаяся тем, что, каждое передающее устройство выполнено в виде размещенного под рольганговым конвейером реечного подъемного механизма с дополнительными рельсовыми путями и рычага для срабатывания реечного подъемного механизма, пр этом рычаг реечного подъемного механизма связан со штангой механизма перемещения тележек посредством копир-каретки.

3.Система по пп.1 и 2, отличающаяся тем, что штанга механизма перемещения тележек для разгрузки передающего устройства снабжена водилом, а копир-каретка, размещенная в месте перегрузки тележек с рольгангового конвейера на рельсовый, выполнена с -пазом для размещения в нем водила штанги,

4.Система по пп. 1 и 2, о т личающаяся тем, что в месте перегрузки тележек с рельсового

конвейера на рольганговый копир-каретка снабжена двуплечими рычагами, а рельсовый конвейер - профильной планкой, с которой взаимодействуют плечи двуплечих рычагов, при этом штанга, механизма перемещения тележек для загрузки передающего устройства имеет храповые упоры, контактирующие со свободными плечами .двуплечих рычагов.

5. Система, по п.1, отличающаяся тем, что, каждая из тележек имеет торцовые стенки, выполненные в нижней части с асимметрично расположенными относительн оси тележки на противоположных торцовых стенках пазами для прохода поворотных толкателей.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 419394, кл. В 65 4J/74,- 15.04.72.

2. Патент США № 3989094, кл. 164-324, опублик. 02.11.76. (пртотип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Линия для производства строительного кирпича | 1990 |

|

SU1768398A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Устройство для обслуживания коров | 1987 |

|

SU1653667A1 |

| Устройство для перезарядки цилиндрических вулканизаторов | 1969 |

|

SU438549A1 |

| Устройство для поперечной передачи проката с рольганга | 1983 |

|

SU1103917A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Распределительный тележечный конвейер | 1990 |

|

SU1770230A1 |

| Устройство для перемещения установленных вплотную одна к другой тележек | 1981 |

|

SU1006332A1 |

| Устройство для замены роликоопор ленточного конвейера | 1990 |

|

SU1751112A1 |

Фиг.1

ff

:.;:; ч ;;. i,

,.,-...л...г , :.- ...ч. - ,:

. «

.791571

38 гЗ Z8

11

П-1

г

17

Авторы

Даты

1980-12-30—Публикация

1978-07-11—Подача