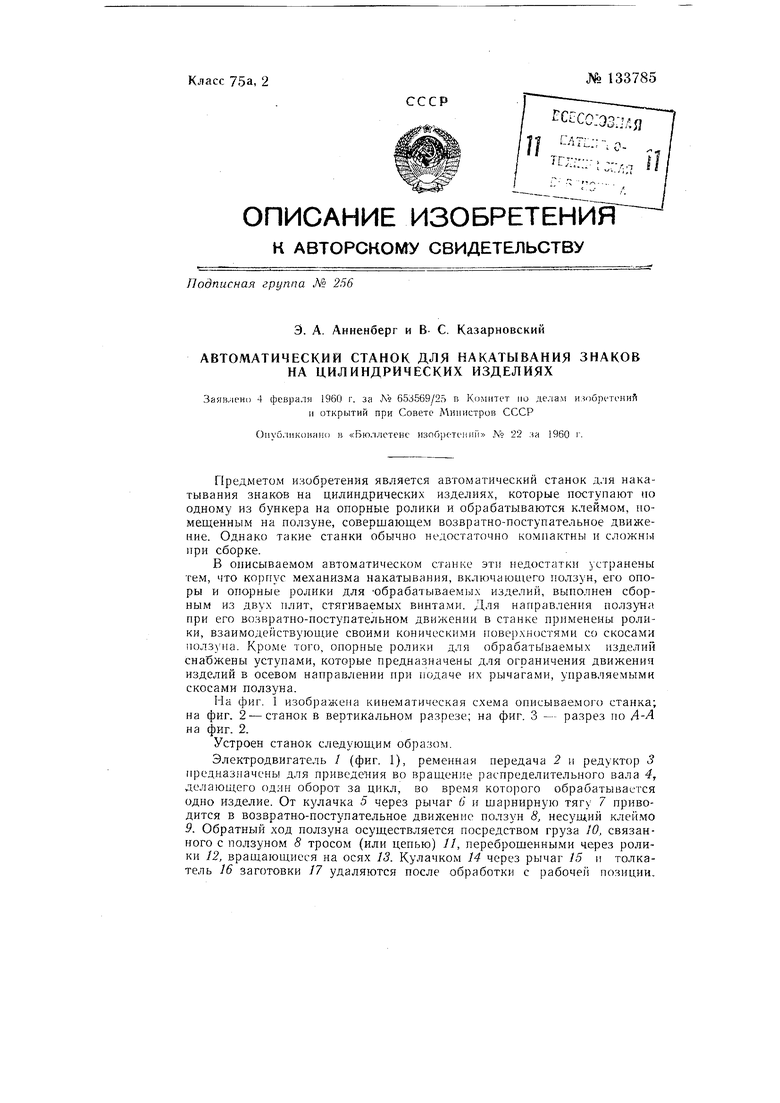

Предметом изобретения является автоматический станок для накатывания знаков на цилиндрических изделиях, которые поступают но одному из бункера на опорные ролики и обрабатываются клеймом, помещенным на ползуне, совершающем возвратно-поступательное движение. Однако такие станки обычно недостаточно компактны и сложн 1 при сборке.

В описываемом автоматическом станке эти недостатки устранены тем, что корпус механизма накатывания, включающего ползун, его опоры и опорные ролики для обрабатываем)з1. изделий, выполнен сборным из двух плит, стягиваемых винтами. Для направления ползуна при его возвратно-поступательном движении в станке применены ролики, взаимодействующие своими коническими поверхностями со скосами ползуна. Кроме того, опорные ролики для обрабать(ваемых изделии снабжены уступами, которые предназначены для ограничения движения изделий в осевом направлении при подаче их рычагами, управляемыми скосами ползуна.

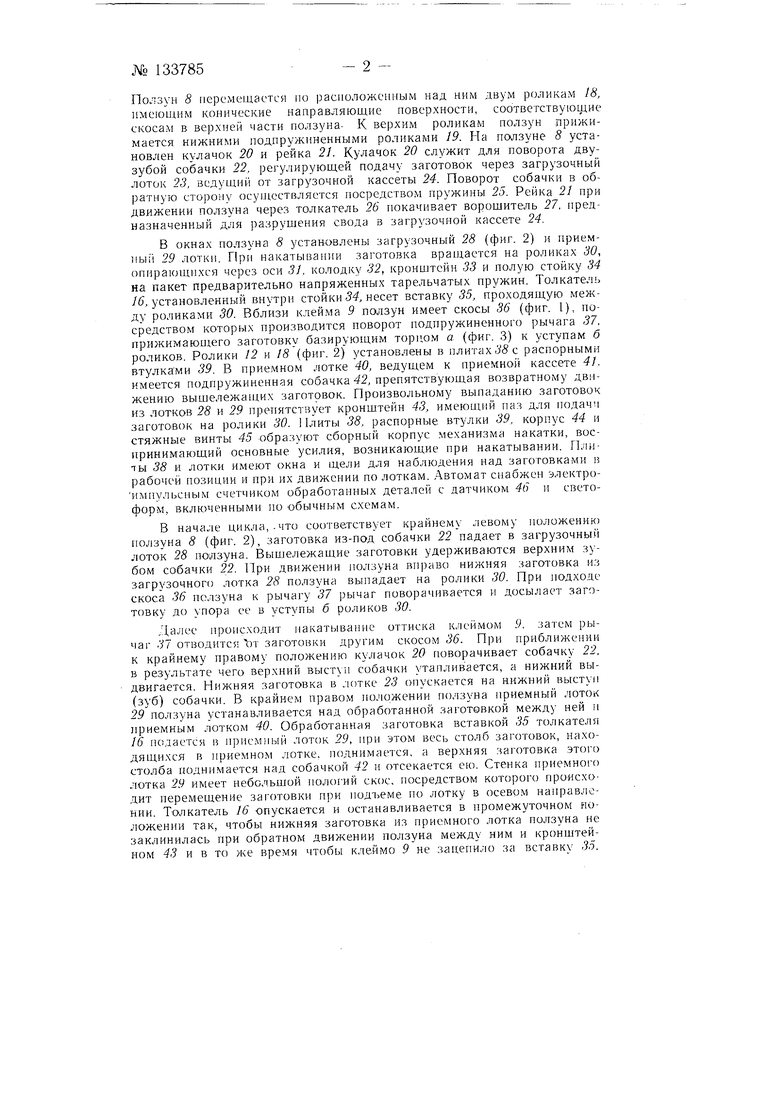

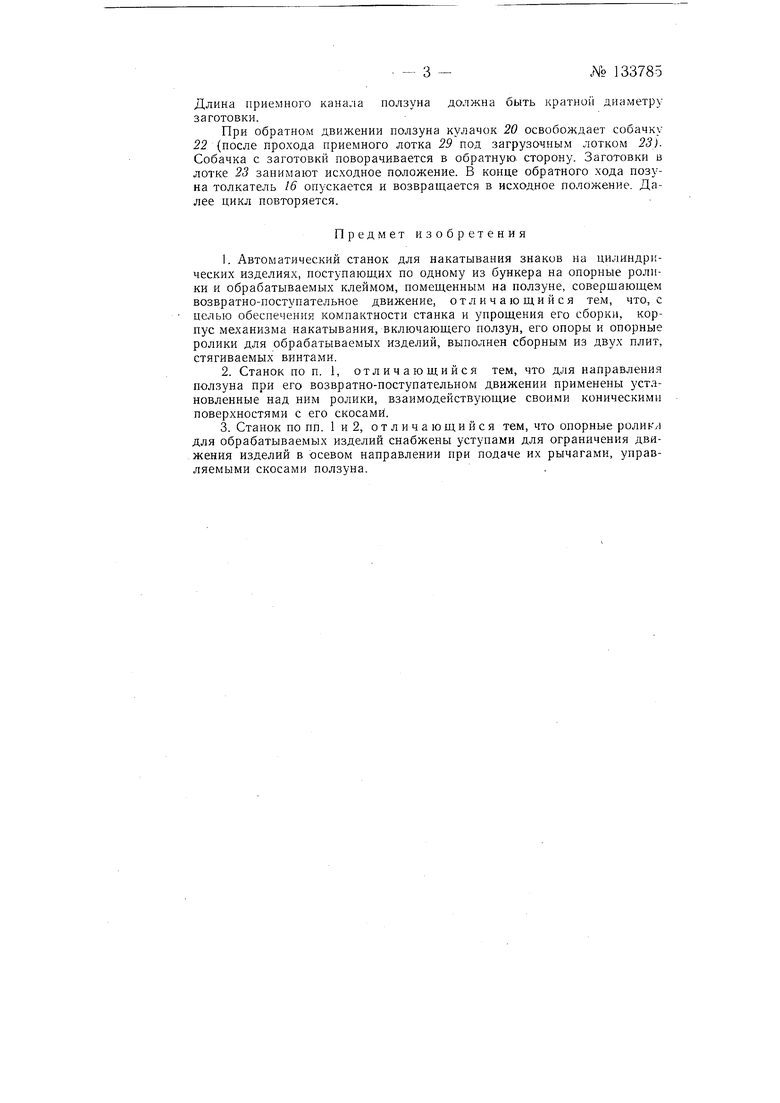

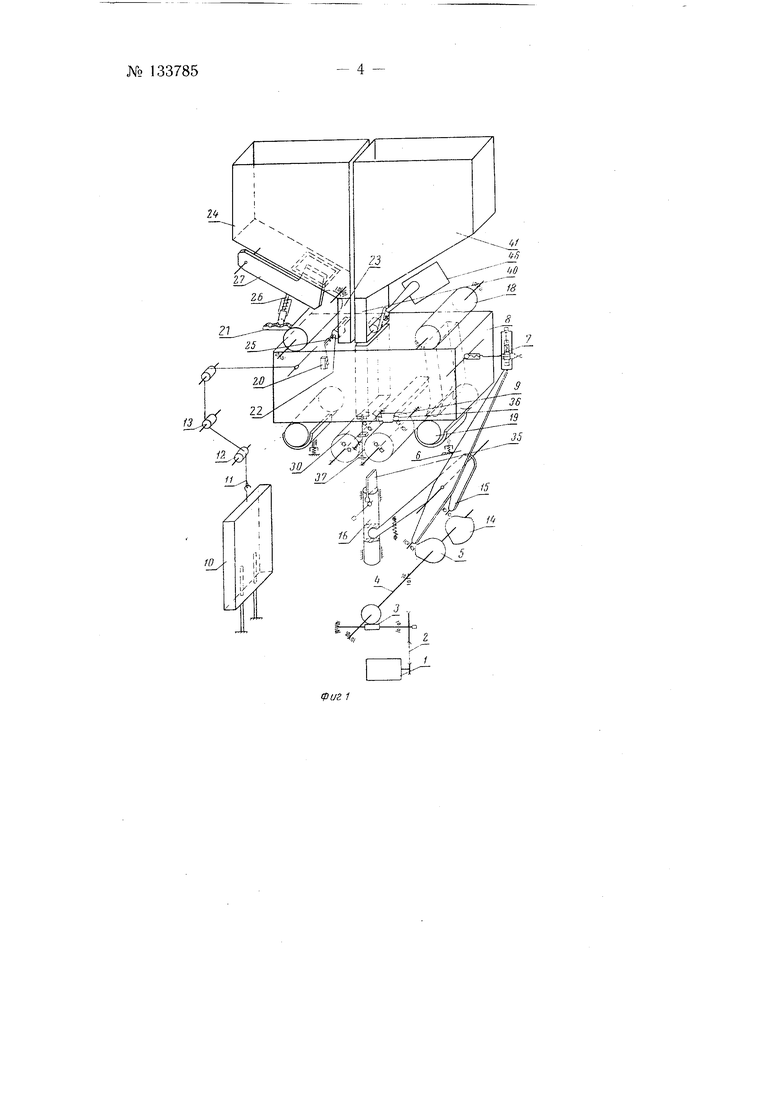

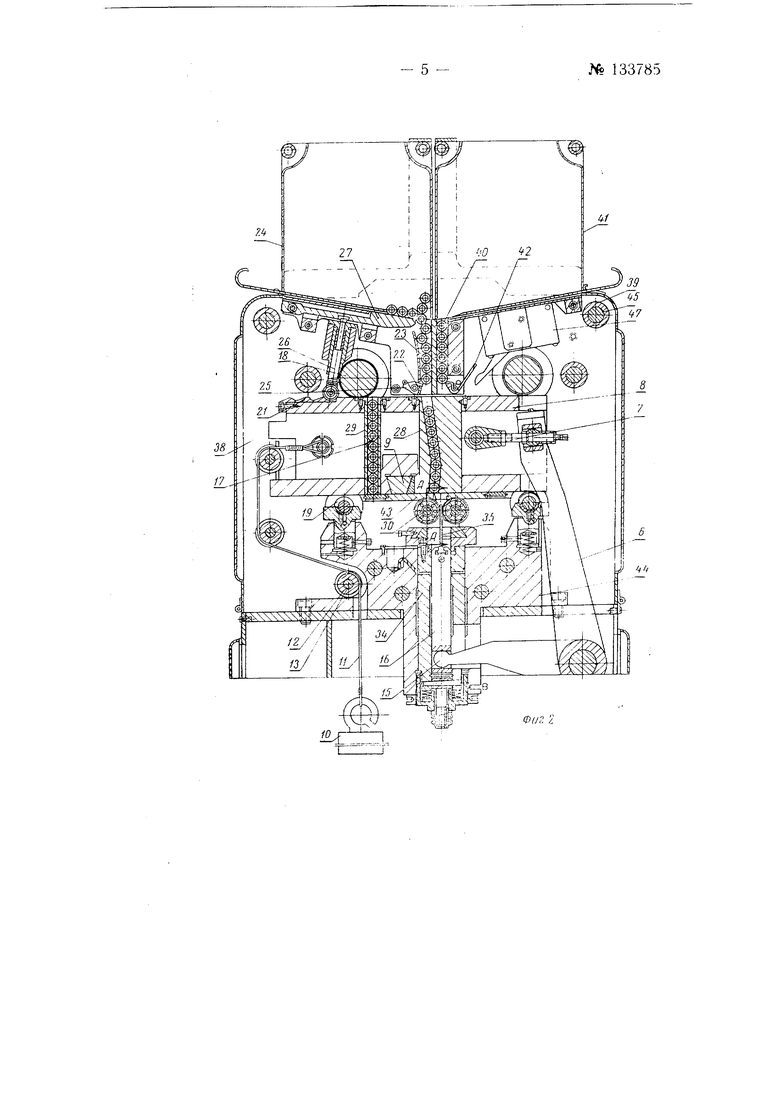

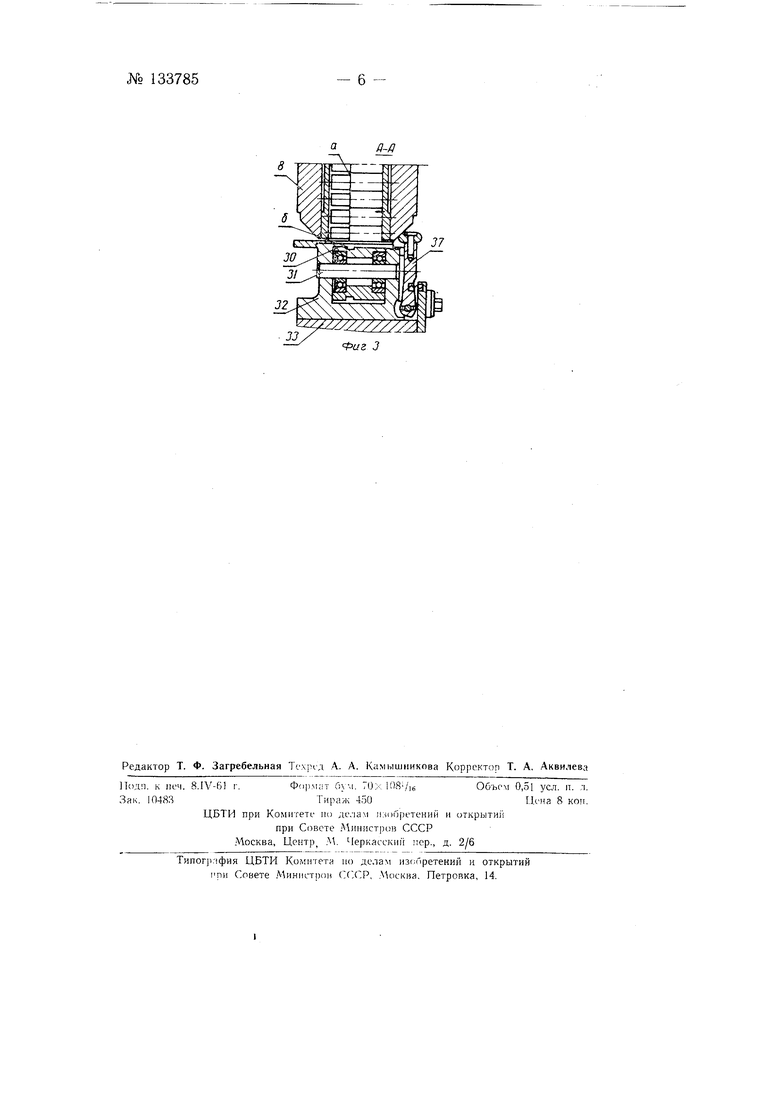

На фиг. 1 изображена кинематическая схема описываемого станка; на фиг. 2 - станок в вертикальном разрезе; на фиг. 3 - разрез по А-А на фиг. 2.

Устроен станок следующим образом.

Электродвигатель / (фиг. 1), ременная передача 2 и редуктор 5 предназначены для приведения во вращение распределительного вала 4, делающего одян оборот за цикл, во время которого обрабатывается одно изделие. От кулачка 5 через рычаг 6 и шарнирную тягу 7 приводится в возвратно-поступательное ползун 8, несущий клей.мо 9. Обратный ход ползуна осуществляется посредством груза 10, связанного с ползуном 8 тросом (или цепью) 11, переброшенными через ролики 12, вращающиеся на осях 13. Кулачком 14 через рычаг 15 п толкатель 16 заготовки 17 удаляются после обработки с рабочей позиции.

№ 133785

Ползун 8 перемещается по раеиоложенным над ним двум роликам 18, 1 ме1ощим конические нанравляющие новерхности, соответствующ,ие скосам в верхней части ползуна- К верхим роликам нолзун прижимается нижними подпружиненными роликами 19. На ползуне 8 установлен кулачок 20 и рейка 21. Кулачок 20 служит для поворота двузубой собачки 22, регулирующей подачу заготовок через загрузочный лоток 23, ведущий от загрузочной кассеты 24. Поворот собачки в обратную сторону осуществляется посредством пружины 25. Рейка 21 при движении ползуна через толкатель 26 покачивает ворошитель 27, предназначенный для разрушения свода в загрузочной кассете 24.

В окнах ползуна 8 установлены загрузочный 28 (фиг. 2) и приемiibiii 29 лотки. При накатывании заготовка врап ается на роликах 30, опирающихся через оси 31, колодку 32, кронштейн 33 и иолую стойку 34 на пакет предварительно напряженных тарельчатых пружин. Толкатель У5, установленный внутри стойки 54, несет вставку 35, проходящую между роликами 30. Вблизи клейма 9 ползун имеет скосы 36 (фиг. 1), посредством которых производится поворот подпружиненного рычага 37, прижимаюихего заготовку базирующим торцом а (фиг. 3) к уступам б роликов. Ролики 12 и 18 (фиг. 2) установлены в плитах 5 с распорными втулками 39, В приемном лотке 40, ведущем к приемной кассете 41. имеется подпружиненная собачка 42, препятствующая возвратному движению выщележангих заготовок. Произвольному выпаданию заготовок из лотков 28 и 29 препятствует кронштейн 43, имеющий паз для подачи 3aroTOiBOK на ролики 30. 11литы 38, распорные втулки 39, корпус 44 и стяжные винты 45 образуют сборный корпус механизма накатки, воспринимающий основные усилия, возникающие ири накатывании. Плиты 38 и лотки имеют окна и щели для наблюдения над заготовками в рабочей позиции и при их движении по лоткам. Автомат снабжен электроимпульсным счетчиком обработанных деталей с датчиком 46 и светоформ, включенными ио обычным схемам.

В начале цикла,.что соответствует крайнему левому положению ползуна 8 (фиг. 2), заготовка из-под собачки 22 падает в загрузочный лоток 28 ползуна. Вышележащие заготовки удерживаются верхним зубом собачки 22. При движении ползуна нижняя заготовка из загрузочного лотка 28 ползуна выпадает на ролики 30. При нодходе скоса 36 нолзуна к рычагу 37 рычаг поворачивается и досылает заготовку до упора ее в уступы б роликов 30.

Далее происходит накатывание оттиска клеймом 9, затем рыча;- 37 отводится от заготовки другим скосом 36. приближении к крайнему правому положению кулачок 20 поворачивает собачку 22, Б результате чего верхний выступ собачки утапливается, а нижний выдвигается. Пижняя заготовка в лотке 25 опускается на нижний выступ (зуб) собачки. В крайнем правом положении ползуна приемный лоток 29 ползуна устанавливается над обработанной заготовкой между ней н приемным лотком 40. Обработанная заготовка вставкой 55 толкателя 16 но.зается в приемный лоток 29, при этом весь столб заготовок, находящихся в приемном лотке, поднимается, а верхняя заготовка этого столба поднимается над собачкой 42 и отсекается ею. Стенка приемного лотка 29 имеет небольщой пологий скос, посредством которого происходит перемещение заготовки при по лотку в осевом направлении. Толкатель 16 опускается и останавливается в промежуточном FIOложении так, чтобы нижняя заготовка из нриемного лотка ползуна не заклинилась при обратном движении нолзуна между ним и кронштейном 43 и в то же время чтобы клеймо 9 не зацепило за вставку 5,5.

Длина приемного канала ползуна должна быть кратноГ диаметру заготовки.

При обратном движении ползуна кулачок 20 освобождает собачку 22 (после прохода приемного лотка 29 под загрузочным лотком 23). Собачка с заготовки поворачивается в обратную сторону. Заготовки в лотке 23 занимают исходное положение. В конце обратного хода позуна толкатель 16 опускается и возвращается в исходное положение. Далее цикл повторяется.

Предмет изобретения

1.Автоматический станок для накатывания знаков на цилиндрических изделиях, поступающих по одному из бункера на опорные ролики и обрабатываемых клеймом, помещенным на ползуне, соверщающем возвратно-поступательное движение, отличающийся тем, что, с целью обеспечения компактности станка и упрощения его сборки, корпус механизма накатывания, включающего ползун, его опоры и опорные ролики для обрабатываемых изделий, выполнен сборным из двух плит, стягиваемых винтами.

2.Станок по п. 1, отличающийся тем, что для направления ползуна при его возвратно-поступательном движении применены установленные над ним ролики, взаимодействующие своими коническими поверхностями с его скосами.

3.Станок попп. 1 и 2, отличающийся тем, что опорные ролик для обрабатываемых изделий снабжены уступами для ограничения движения изделий в осевом направлении при подаче их рычагами, управляемыми скосами ползуна.

3 -№ 133785

ZZZZZZ2

33

Фиг 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок с гидравлическим приводом для клеймения | 1960 |

|

SU141406A1 |

| Станок для шлифования и полирования канавок спиральных сверл | 1956 |

|

SU110827A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Автоматический станок для накатывания знаков на цилиндрических изделиях | 1958 |

|

SU115056A1 |

| Автомат для заточки сверл по винтовой поверхности | 1959 |

|

SU129957A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Станок-автомат для ударного клеймения в торец цилиндрических изделий типа "стакан" | 1973 |

|

SU473545A1 |

| Станок для насекания зубьев напильников | 1977 |

|

SU733893A1 |

| Автоматический резьбонакатной станок для непрерывного бесцентрового накатывания цилиндрических заготовок | 1959 |

|

SU121434A1 |

Авторы

Даты

1960-01-01—Публикация

1960-02-04—Подача