Известен автоматически станок для накатывания знаков на цилиндрических изделиях, поступающих из бункера по одному к толкателю, подающему их в неподвижный зажим.

Описываемый автоматический станок, по .сравнению с известным авто- атическим станком того же назначения, обеспечивает возникновение на участке цилиндрического изделия, обкатываемом план1кой, предварительных напряжений, обратных по зпаку напряжениям, ра.чвиваемым при накатывании знаков, вследствие чего результирующт1е напряжения и деформации уменьшаются.

С этой целью неподвижный зажим выполнен из двух призм, расположенных симметрично отиосительно одной и несимметрично отпосите.тьпо другой из двух взаимно-перпендикулярных плоскостей, проходяпщх через ось изделия.

В призмах установлена пружинная замкнутая втулка, фиксированная на одной из призм.

Плашка укреплена на оси сектора, обкать1вающего неподвижную шестерню, начальный радиус которой равен радиусу изделия.

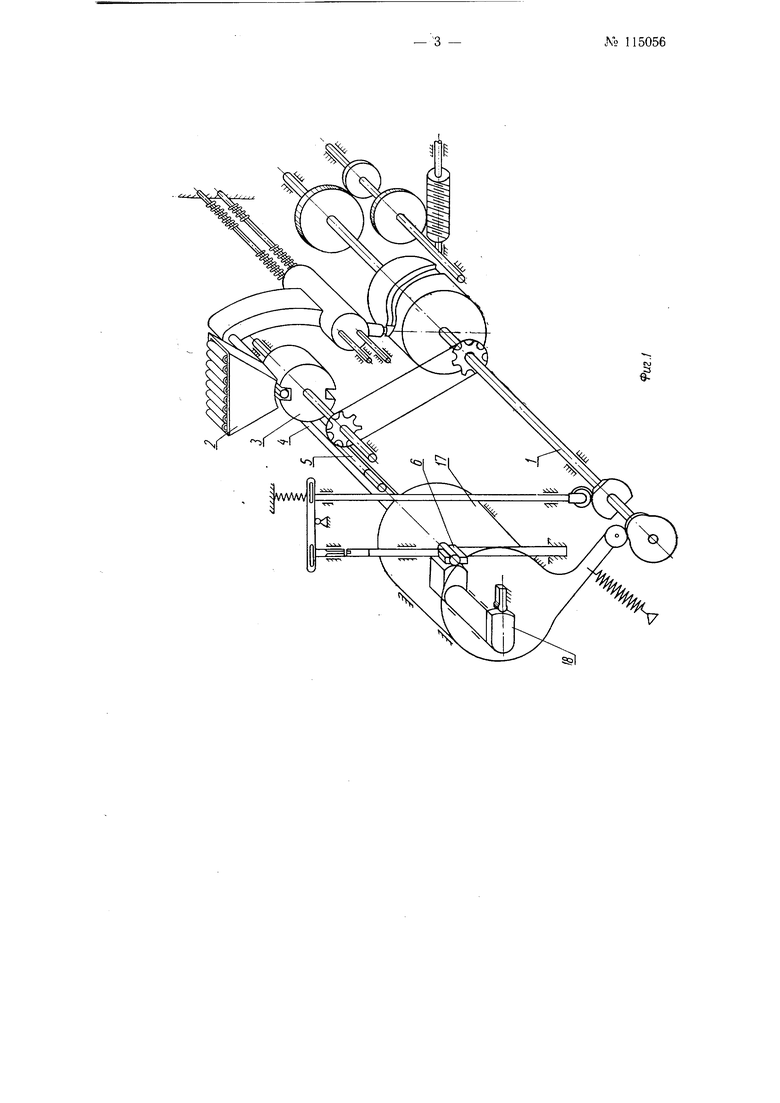

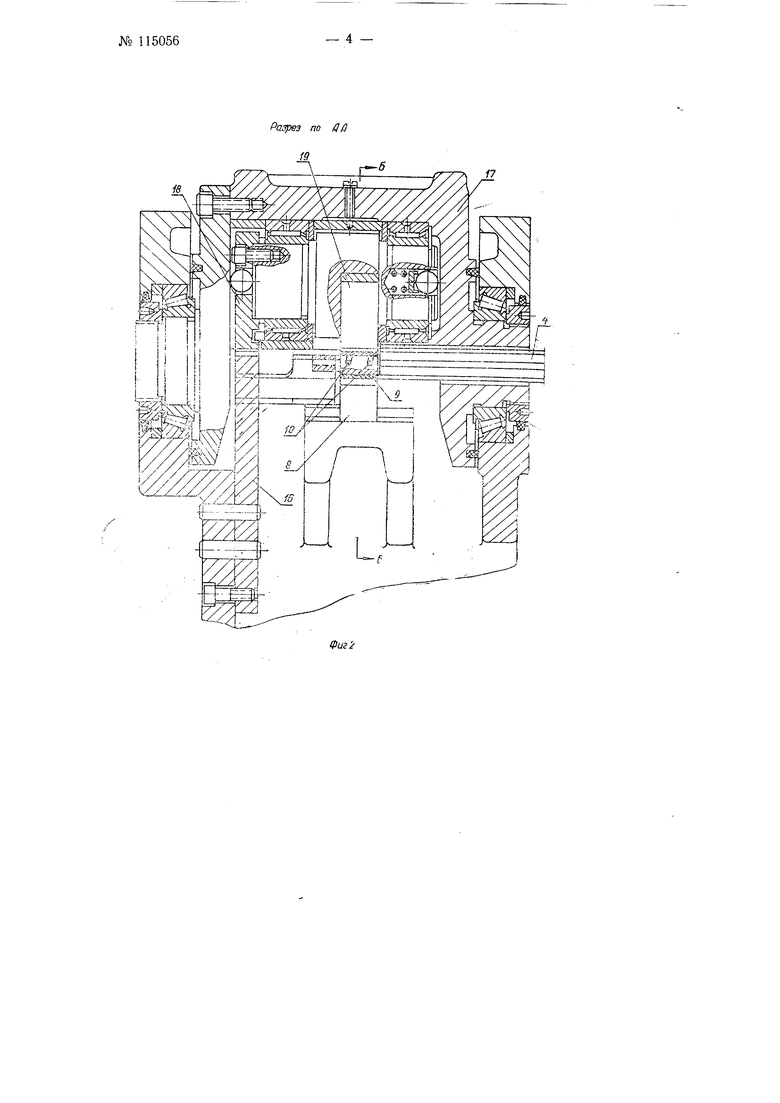

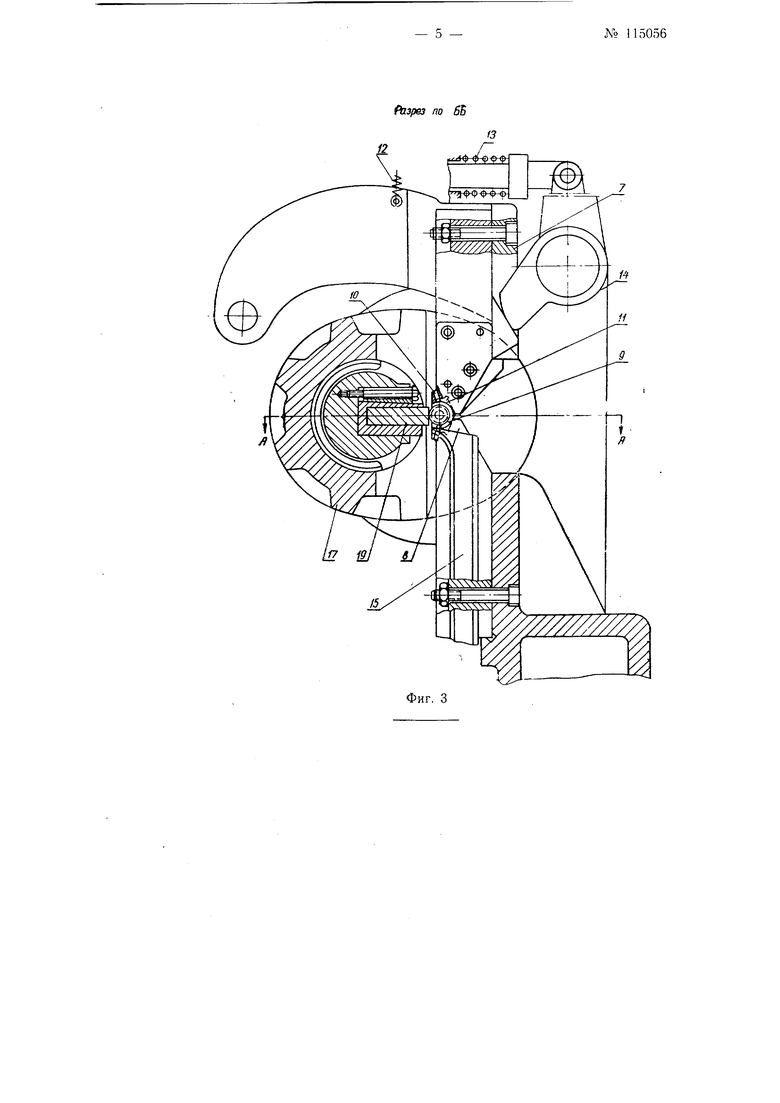

На фиг. 1 изображена кинематическая схема автоматического станка; на фиг. 2 - разрез по АА на фиг. 3, а на фиг. 3 - разрез по ББ на фиг. 2.

Привод механизмов станка осуществлен от распределительного вала /, совершающего один оборот за цикл, во время которого обрабатываются два цилиндрических изделия.

Цилиндрические изделия загружаются в магазин 2, под которым монтирован механизм поштучной подачи изделий, выполненный в виде револьверного барабана 3 с пазами для захвата изделий из магазина.

Из пазов барабана 3 изделия по одному поступают на лоток 4, из которого толкателем 5 подаются в неподвижный зажим 6.

№ 115056

Неподвижный зажим 6 выполнен в виде верхней призмы 7 и нижней Бризмы 8, которые расположены симметрично относительно одной и несимметрично относительно другой из двух взаимно перпендикулярных плоскостей, проходящих через ось обрабатываемого изделия.

Для уменьшения контактных напряжений с изделием в призмах неподвижного зажима установлена пружинная незамкнутая втулка 9, фиксированная на одной из призм посредством штифтов 10.

На верхней призме 7 закреплена планка 11, служащая упором при подаче изделия в зажим.

Пружина 12 поднимает верхнюю призму, а пружина 13 опускает ее через рычаг, эксцентрик 14 и запирает таким образом зажим.

Лоток 15 предназначен для отвода обработанных изделий.

Механизм накатки знаков на цилиндрические изделия состоит из неподвижной шестерни 16, начальный радиус которой равен радиусу изделия без величины глубины накатываемых знаков, и водила 17, несущего Сектор 18 с закрепленной на нем плашкой 19, являющейся накатником.

Обкатка сектора 18 на неподвижной шестерне 16 воспроизводится обкаткой плашки 19 относительно неподвижного изделия, находящегося в зажиме.

Вследствие указанного расположения призм 7 и S при закреплении изделия на участке, на котором накатываются знаки, возникают напряжения и деформации, обратные по знаку напряжениям и деформациям, возникающим при накатывании.

Накатывание знаков происходит при прямом и обратном повороте водила Г/, что и обеспечивает обработку двух изделий за один цикл.

После накатывания знаков изделие освобождается от зажима и выталкивается очередным изделием на лоток 15.

Предмет изобретения

1.Автоматический станок для накатывания знаков на цилиндрических изделиях, поступающих, например, из бункера по одному к толкателю, подающему их в неподвижный зажим, отличающийся тем, что, с целью создания на обкатываемом плашкой участке изделия предварительных напряжений обратных по знаку напряжениям, возникающим при накатывании, неподвижный зажим выполнен из двух призм, расположенных симметрично относительно одной и несимметрично относительно другой из двух взаимно перпендикулярных плоскостей, проходящих через ось изделия.

2.Форма выполнения станка по п. 1, отличающаяся тем, что, с целью уменьшения контактных напряжений с изделием, в призмах установлена пружинная незамкнутая втулка.

3.Автоматический «станок по пп. 1 и 2, отличающийся тем, что, с целью сообщения движения обкатывания плашке относительно закрепленного в неподвижном зажиме изделия, плашка укреплена на оси сектора, обкатываюшего неподвижную шестерню, начальный радиус которой равен радиусу изделия.

17

Авторы

Даты

1958-01-01—Публикация

1958-01-30—Подача