Известны станки для заточки спирального сверла, в которых все движения, необходимые для придания требуемой формы затачиваемой поверхности, т. е. вращение, осциллируюш.ее движение относительно шлифовального круга и возвратно-поступательное осевое движение, со« общаются сверху при помощи кулачковых щайб.

Основной отличительной особенностью предлагаемого автомата того же типа является монтирование радиальной и торцовой кулачковых шайб (копиров) для создания осциллирующего и возвратно-поступательного осевого движения сверла непосредственно на шпинделе бабки изделия. Такое выполнение автомата обеспечивает возможность упрош,ения кинематики и достижения компактности станка.

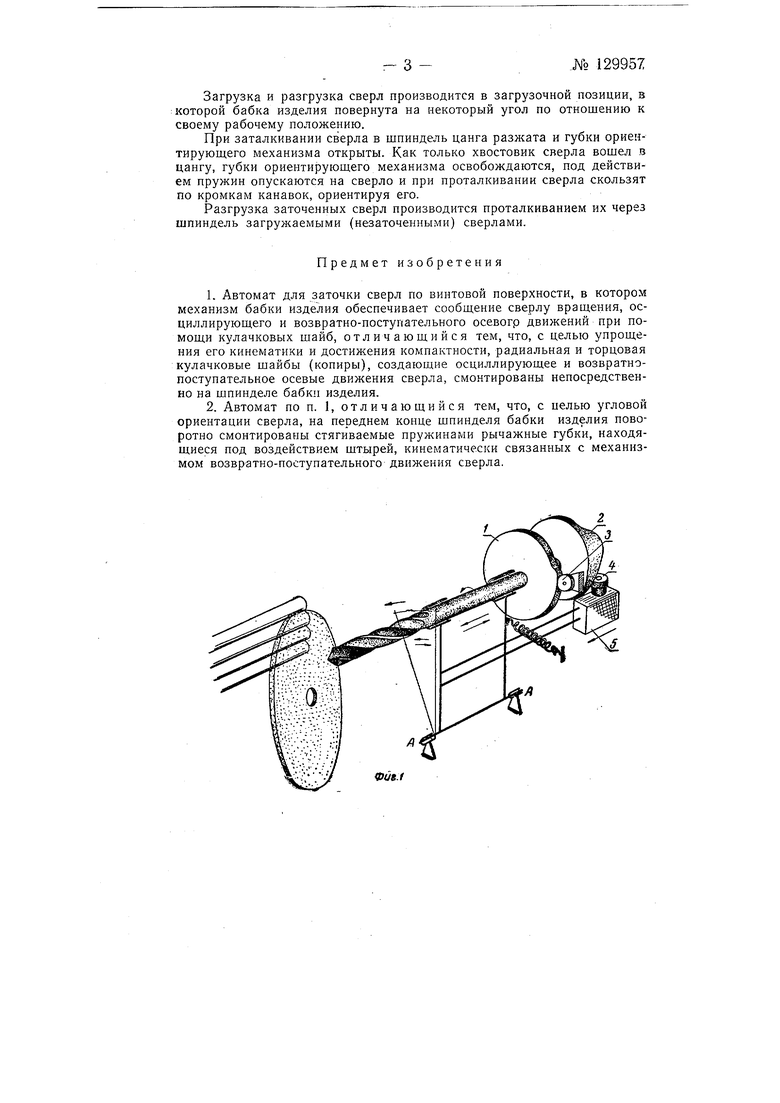

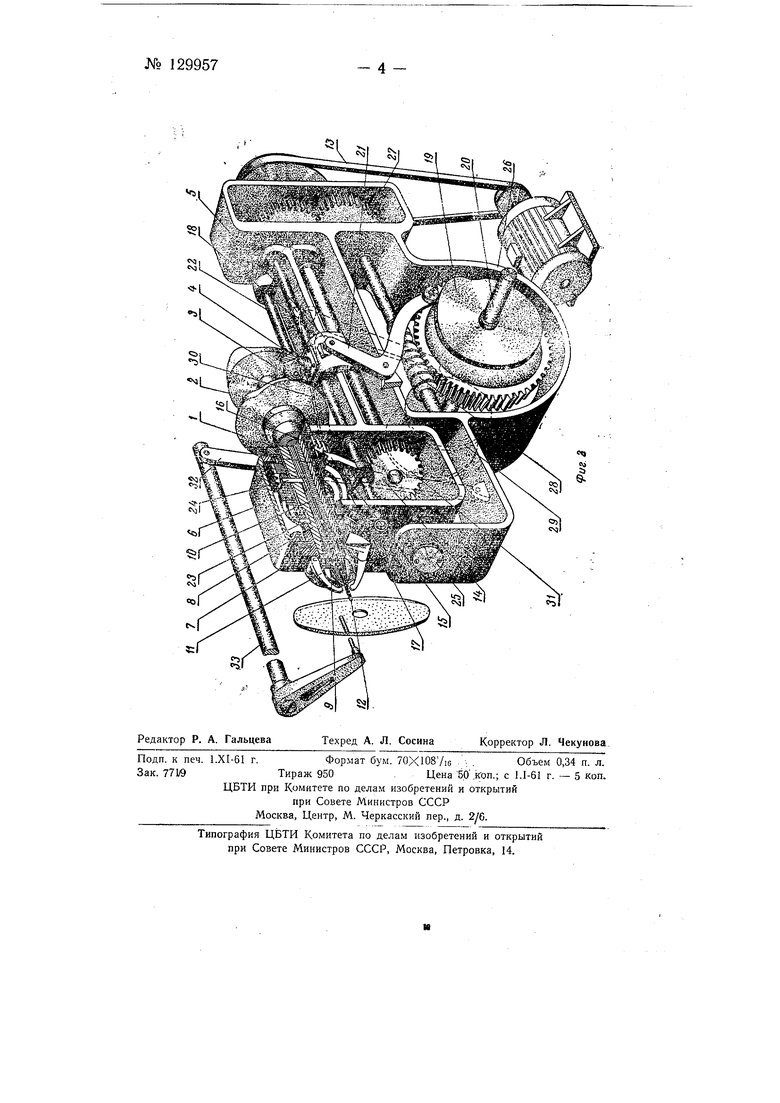

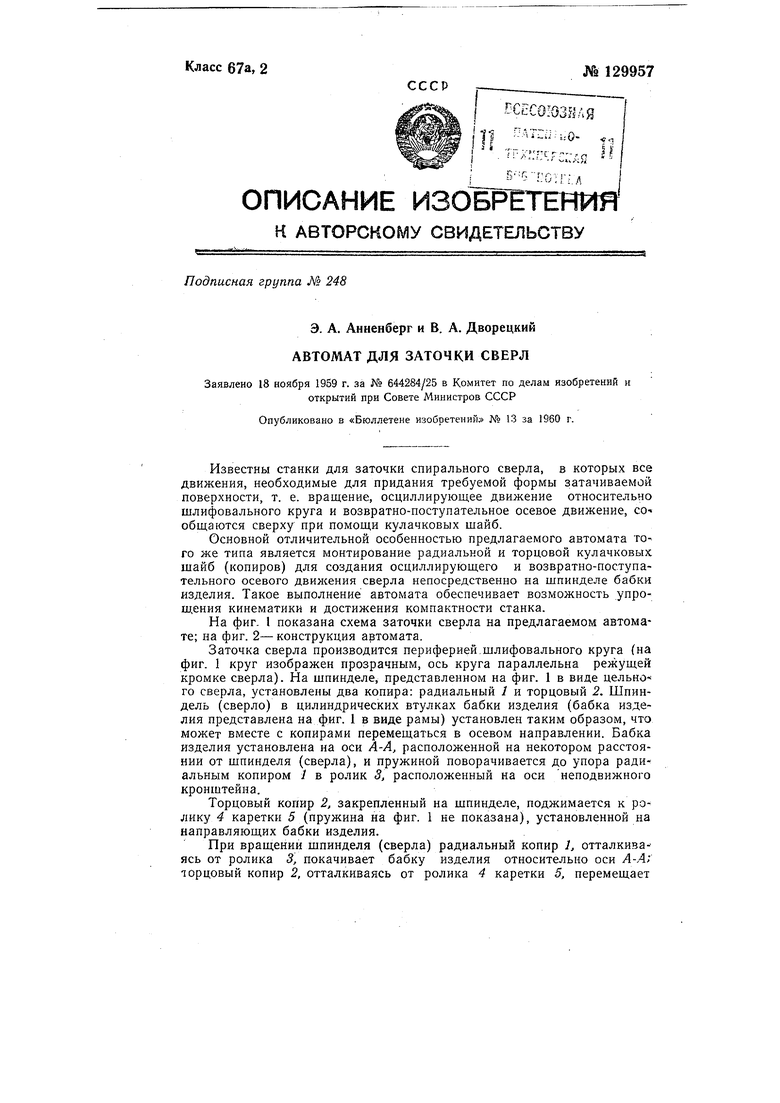

На фиг. 1 показана схема заточки сверла на предлагаемом автомате; на фиг. 2- конструкция автомата.

Заточка сверла производится периферией шлифовального круга (на фиг. 1 круг изображен прозрачным, ось круга параллельна режущей кромке сверла). На шпинделе, представленном на фиг. 1 в виде цельного сверла, установлены два копира: радиальный 1 и торцовый 2. Шпиндель (сверло) в цилиндрических втулках бабки изделия (бабка изделия представлена на фиг. 1 в виде рамы) установлен таким образом, что может вместе с копирами перемещаться в осевом направлении. Бабка изделия установлена на оси А-А, расположенной на некотором расстоянии от шпинделя (сверла), и пружиной поворачивается до упора ради альным копиром 1 в ролик 3, расположенный на оси неподвижного кронштейна.

Торцовый копир 2, закрепленный на шпинделе, поджимается к ролику 4 каретки 5 (пружина на фиг. 1 не показана), установленной на направляющих бабки изделия.

При вращении Шпинделя (сверла) радиальный копир 1, отталкиваясь от ролика 3, покачивает бабку изделия относительно оси А-А; торцовый копир 2, отталкиваясь от ролика 4 каретки 5, перемещает

№ 129957- 2 шпиндель (сверло) возвратно-поступательно. Сочетание вращательного, качательного и возвратно-поступательного движений шпинделя (сверла) в контакте с вращающимся шлифовальным кругом и создает возможность образования затачиваемой винтовой поверхности.

Подача сверла на шлифовальный круг осуществляется перемещением каретки 5 с роликом.

Перемещение бабки изделия на позицию загрузки осуществляется простым поворотом ее на некоторый угол относительно оси А-А.

На фиг. 2, изображающей конструкцию автомата, показан корпус 6, в котором на шарикоподщинниках смонтирован шпиндель 7. В отвеэстии шпинделя свободно в осевом направлении установлена пиноль 8, в которой помешена цанга 9, поджимаемая через трубу 10 пружиной. На заднем конце пиноли 8 закреплен торцовый копир 2. На переднем конце шпинделя 7 установлен ориентирующий механизм, представляющий собой губки-рычажки И, поворотно смонтированные на шпинделе. Губки стягиваются пружинами, а вторые плечи их упираются в штыри J2, посаженные в отверстия шпинделя. На заднем конце шпинделя 7 закреплен радиальный копир /.

Вращение на шпиндель передается от электродвигателя через клиноременную передачу 13, зубчатое колесо 14, паразитное колесо 15 и зубчатое колесо 16.

Зубчатое колесо 16 посажено со свободой в осевом направлении на шпинделе 7 и через вилку 17 и скалку 18 связано с кареткой 5, на которой смонтирован ролик.4. Каретка 5 от копира 19 распределительного вала 20 через рычаг 21 получает движение. Каретка 5 смонтирована на двух цилиндрических направляющих, из которых одна направляющая 22 неподвижна, а вторая - скалка 18 закреплена в ней (каретке).

При перемещении каретки 5 вперед ролик 4 входит в контакт с торцовым копиром 2. Торцовый копир, отталкиваясь от ролика 4, перемещает возвратно-поступательно пиноль 8 (движение затылования), и, кроме того, пиноль вместе с роликом перемешается вперед (движение подвода и подачи). Вместе с кареткой 5 перемещается вперед зубчатое колесо 16, которое своим торцом воздействует через штырь /2 на губки 1} ориентирующего механизма, раскрывая их для свободного выдвижения ппноли и вперед.

При перемещении каретки 5 назад подпружиненная пиноль 8 также отходит назад до упора 2ii, а каретка 5, двигаясь дальше, перемещает зубчатое колесо 16- и штыри 24 сдвигают трубу, сжимая пружину (пружина не показана) и освооождая цангу 9.

Вся бабка изделия устанавливается в центрах 25 станины 26 и притягивается пружиной до касания радиальным копиром / ролика 3, установленного на оси неподвижного кронштейна.

При вращении шпинделя радиальный копир /, отталкиваясь от ролика 3, осуществляет возвратно-качательное движение всей бабки изделия для формообразования перемычки сверла и для равномерного износа круга.

Распределительный вал 20 приводится во вращение от электродвигателя через клиноременную передачу 13, сменные зубчатые колеса 27 и червячную передачу 28.

На распределительном валу 20 установлены три копира: копир 19,. перемещающий при помощи рычага 21 каретку 5; копир 29 (показан пунктиром), рычагом 30 поворачивающий бабку изделия в загрузочную позицию; и копир 31 (показан пунктиром), перемещающий посредством рычага 32 и скалки 33 толкатель механизма загрузки.

Загрузка и разгрузка сверл производится в загрузочной позиции, в : которой бабка изделия повернута на некоторый угол по отношению к своему рабочему положению.

При заталкивании сверла в шпиндель цанга разжата и губки ориентирующего механизма открыты. Как только хвостовик сверла вошел в цангу, губки ориентирующего механизма освобождаются, под действием пружин опускаются на сверло и при проталкивании сверла скользят по кромкам канавок, ориентируя его.

Разгрузка заточенных сверл производится проталкиванием их через шпиндель загружаемыми (незаточенными) сверлами.

Предмет изобретения

1.Автомат для заточки сверл по винтовой поверхности, в котором механизм бабки изделия обеспечивает сообщение сверлу вращения, осциллирующего и возвратно-поступательного осевогр движений при помощи кулачковых шайб, отличающийся тем, что, с целью упрощения его кинематики и достижения компактности, радиальная и торцовая кулачковые шайбы (копиры), создающие осциллирующее и возвратнопоступательное осевые движения сверла, смонтированы непосредственно на шпинделе бабки изделия.

2.Автомат по п. 1, отличающийся тем, что, с целью угловой ориентации сверла, на переднем конце шпинделя бабки изделия поворотно смонтированы стягиваемые пружинами рычажные губки, находящиеся под воздействием штырей, кинематически связанных с механизмом возвратно-поступательного движения сверла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗАТОЧКИ СВЕРЛ | 1972 |

|

SU358131A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Полуавтомат для заточки задних поверх-НОСТЕй РЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU837774A1 |

| Станок для шлифования измерительных поверхностей губок штангенциркуля | 1960 |

|

SU135783A1 |

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

| Автомат для шлифования перьев и заточки углов перового сверла часового производства | 1960 |

|

SU145146A1 |

| Устройство для заточки сверл | 1983 |

|

SU1151427A2 |

| ДВУХПОЗИЦИОННЫЙ ПОЛУАВТОМАТ для ЗАТОЧКИпо | 1969 |

|

SU241252A1 |

| Автомат для заточки сверл | 1955 |

|

SU117642A1 |

Фив.г

Авторы

Даты

1960-01-01—Публикация

1959-11-18—Подача