Изобретение относится к контактной стыковой сварке металлов. Оно позволяет решить задачу стыковой сварки биметаллических изделий, которые получили широкое применени в промышленности в связи с дефицитностью цветных металлов.

Известен способ контактной стыковой сварки биметаллических изделий, при котором детали устанавливают в зажимы, нагревают и осаживают. Согласно этому способу соединения омедненной.алюминиевой проволоки выполняют контактной стыковой сваркой сопротивлением следующим образом. Детали зажимают в электродах машины так, что установочная длина под сварку равна трем - четырем диаметрам проволоки. Затем свариваемые торцы сжимают усилием, которое обеспечивает на них удельное давление равное 19,6-49,0 МПа I и включают сварочный ток. Детали нагревают и деформируют до образования конусов, сложенных основаниями в -зоне сварки. В таком виде соединения выдерживают при указанном давлении до образования продольных надрывов в меди по образующих конусов в зоне стыка. После этого усилие сжатия резко снижают до 1,96-5,88 МПа и продолжают нагрев до тех пор, пока из стыка и продольных надрывов вследствие выдавливания будет вытекать жидкий алюминий. В процессе вытекания алюминия необходимо точно выдерживать определенное давление величиной 1,96-5,88 МПа, после чего ток выключают, цикл сварки закончен ij .

Сварные соединения, полученные согласно рассмотренному способу, представляют собой перегретую литу структуру, обладающую низкой прочностью и пластичностью. Надрывы в меди являются очагами дефектов, вследствие перегрева в них неизбежно образование хрупких интерметгшлидов. Электрическое сопротивление данного сварного соединения повышено из-за разрывов в медной оболочке и образования интерметаллидных фаз, обладающих повышенным электрическим сопротивлением. Этот способ трудно автоматизировать, его может выполнить очень опытный, высококвалифицированный оператор.

Цель изобретения - повышение производительности и качества сварного соединения путем обеспечения провара внутреннего и нар/жного слев биметаллического изделия.

Для достижения поставленной цел при реализации способа контактной стыковой сварки биметаллических изделий, при котором детали устанавливают в зажимы/ нагревают и осаживают, сначала свариваемые детали осаживают до получения сварного соединения внутреннего слоя бимзталла и отбортовки, образованной выдавленным в грат металлом, толщиной равной 3-17 толщинам наружного слоя биметалла, а затем усилие осадки прикладывают к отбортовке до получения сварного соединения

0 наружного слоя биметалла и срезания грата.

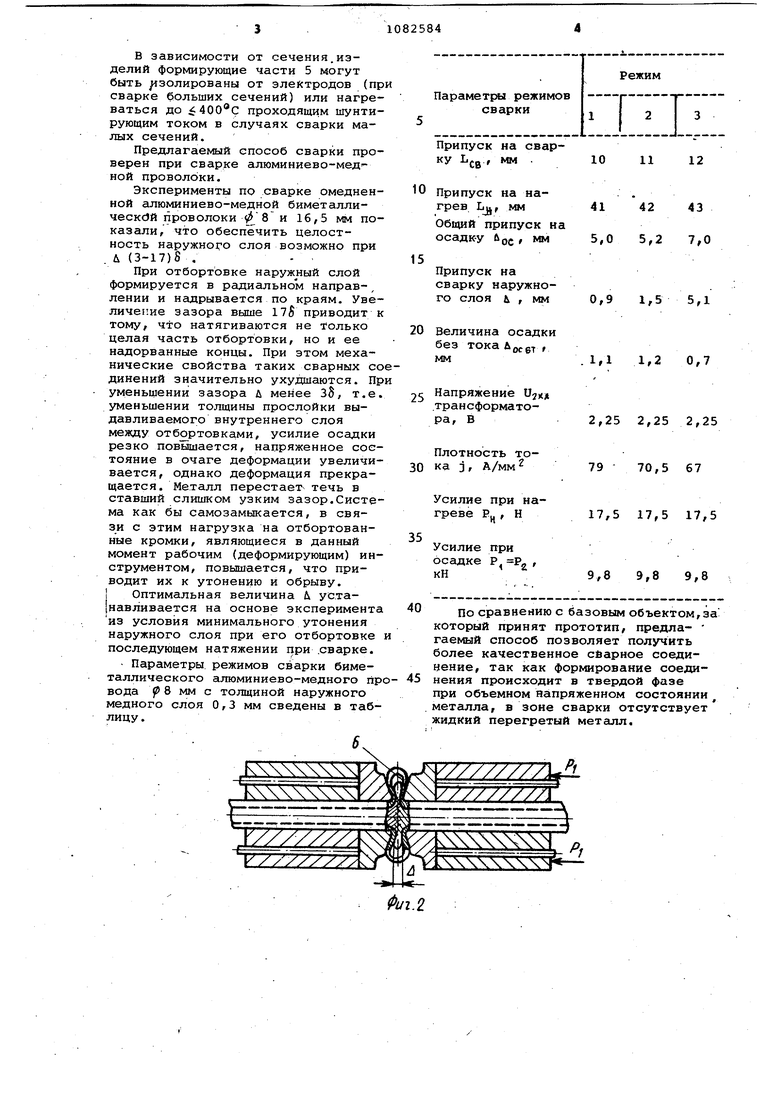

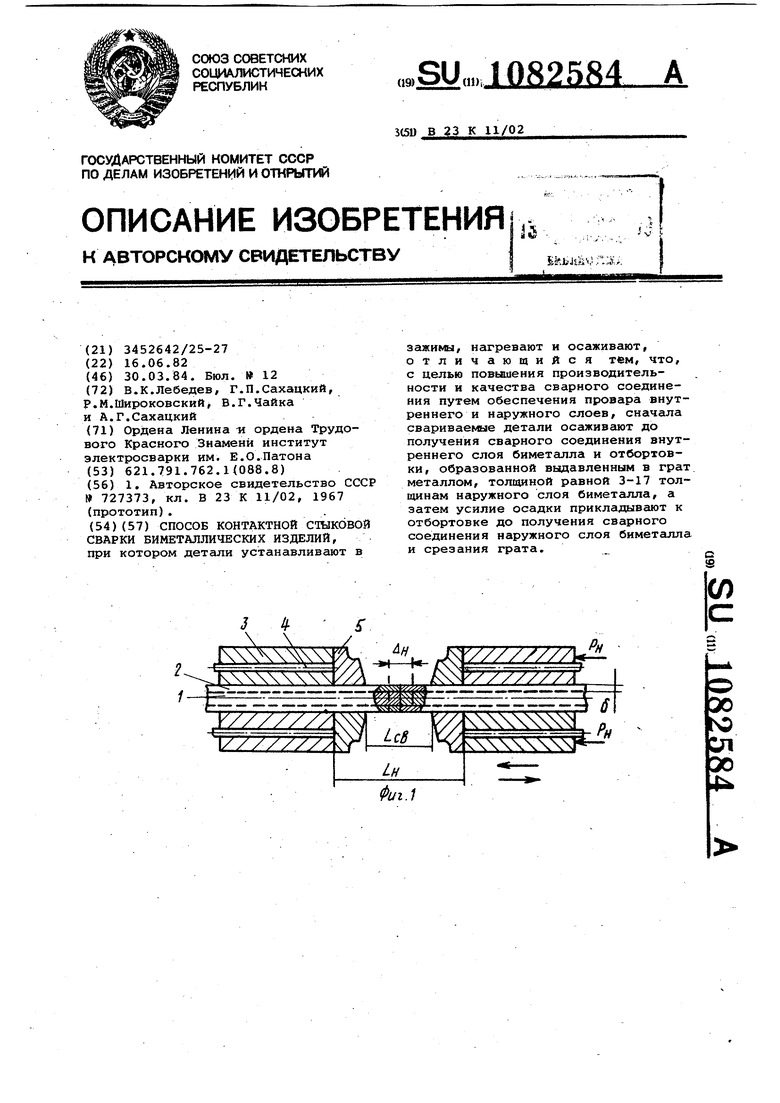

На фиг.1-3 схематически изображена последовательность операций согласно предлагаемому способу

5 сварки (фиг,,1 - исходное .положение, детали установлены под сварку; фиг.2 - конец первого этапа, сварка внутреннего слоя биметалла.; фиг.З - конец второго этапа, сварQ ка наружного слоя биметалла).

Схема включает внутренний 1 и наружный 2 слои биметалла, электрод 3, шток 4, формирующую часть 5, выдавленный металл 6.

5 Биметаллические изделия, например, алюминиевомедную проволоку устанавливают в контактные зажимы машины, имеющие формирующие части и зажимают так, что остается припуск Lp на сварку, равный 1,2-2,5 диаметра свариваемой проволоки (фиг.1). .Сварку ведут предпочтительно сопротивлением. При сварке биметаллических цветных металлов она имеет большие преимущества, но возможно

применение и сварки оплавлением.

При сварке сопротивлением торцы деталей сжимают небольшим усилием Рц при удельном давлении 1,47Q 9,8 МПа и включают сварочный ток. Разогретые торцы деформируют усилием Рц и подвижный стол машины перемещается на заданную величину Лц. равную 0,15-0,5 Lj. . После чего

включают увеличенное давление осадки Р равное 78,5-196 МПа, при котором подвижный стол перемещается до упора так, что между торцами формирующих частей остается зазор i равный 3-17 толщинам наружного

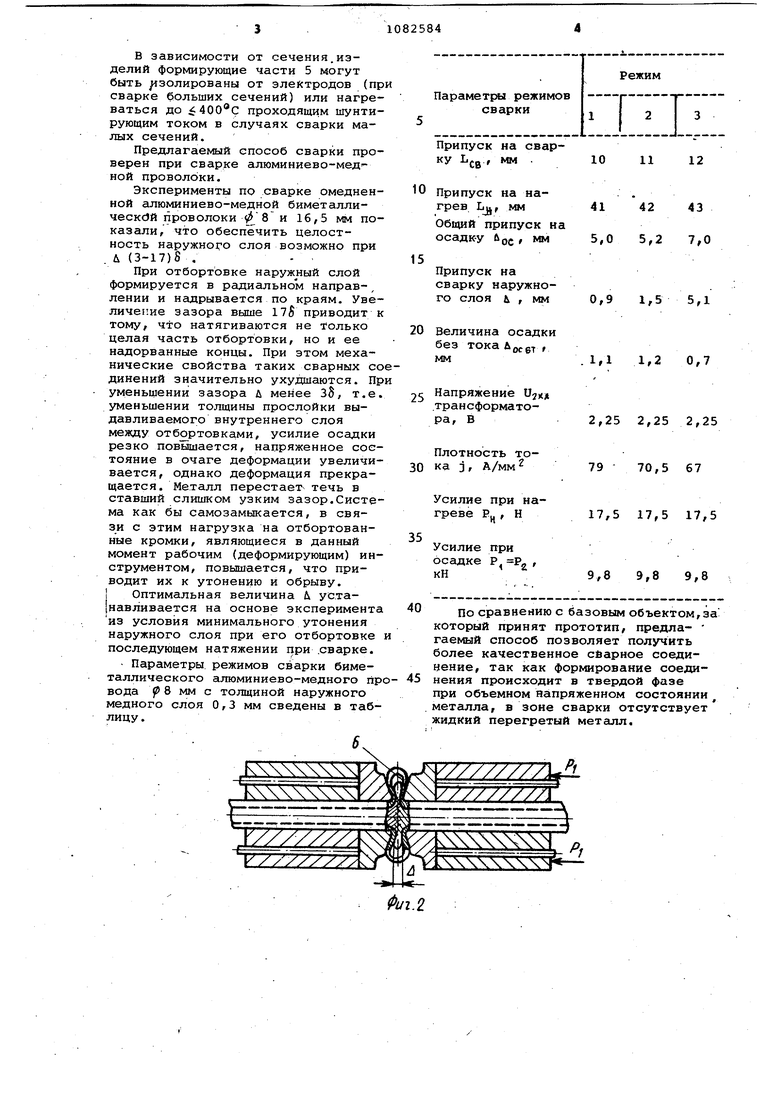

0 слоя биметалла, и внутренний слой достигает полного провара (фиг.2). Затем включают давление осадки Р равное 78,5-196 МПа. При этом с помощью штоков 4 сжимаются до упо5 ра формирующие части 5, которые

путем натяжения и сжатия отбортованных концов наружного слоя биметалла выдавливают между ними прослойку внутреннего слоя, производят свар0 КУ наружного слоя и срезают выдавленный в грат металл (фиг.З).

Нагрев регулируют величиной плотности тока в пределах 65-125 А/мм и временем (моментом) его выклю5 ния при осадке.

В зависимости от сечения.изделий формирующие части 5 могут быть зoлиpoвaнfcJ от электродов (пр сварке больших сечений) или нагреваться до проходящим шунтирующим током в случаях сварки малых сечений.

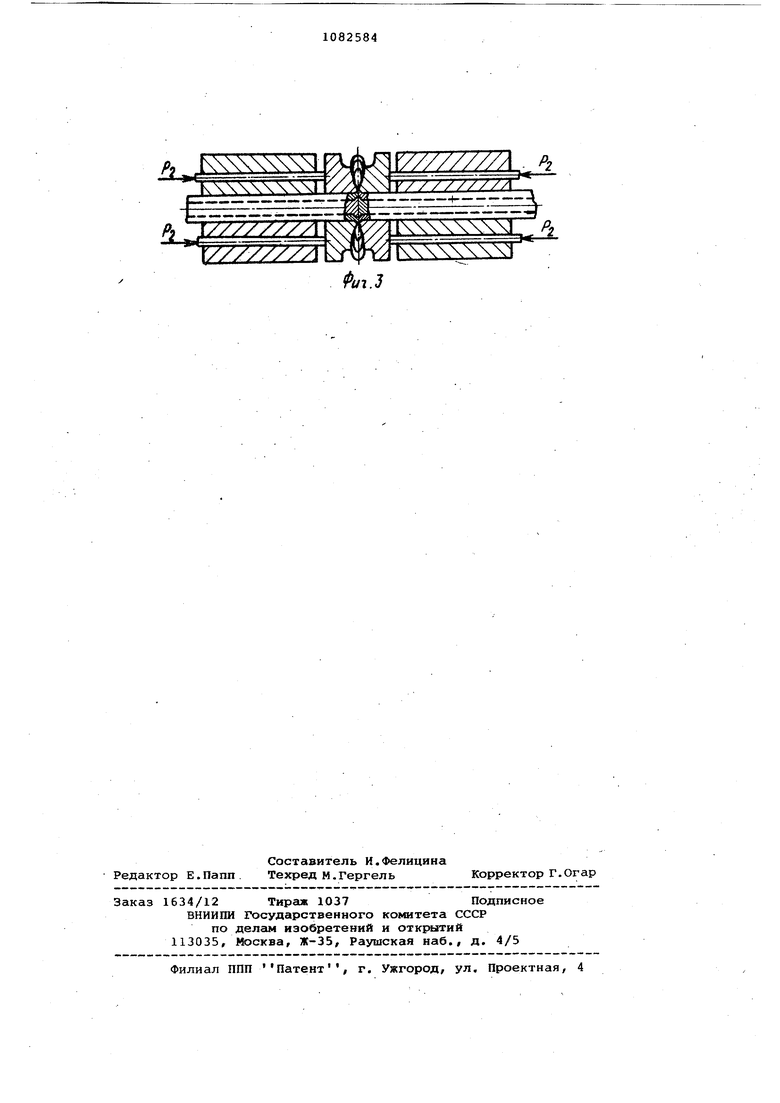

Предлагаемый способ сварки проверен при сварке алюминиево-мед ной проволоки.

Эксперименты по сварке омедненной алюминиево-медной биметаллическай проволоки v#8 и 16,5 мм показали, что обеспечить целостность наружно го слоя возможно при . Л (3-17)8 ,При отбортовке наружный слой формируется в радиальном направ-, лении и надрывается по краям. Увеличение Зазора выше 175 приводит к тому, что натягиваются не только целая часть отбортовки, но и ее надорванные концы. При этом механические свойства таких сварных содинений значительно ухудшаются. Пр уменьшении зазора д менее 3§, т.е уменъшек11я толщины прослойки выдавливаемого внутреннего слоя между отб ртовками, усилие осадки резко повышается, напряженное состояние в очаге деформации увеличивается, однако деформация прекращается. Металл перестает- течь в ставший слишком узким зазор.Система как бы самозамыкается, в связи с этим нагрузка на отбортованные кромки, являющиеся в данный момент рабочим (деформирующим) инструментом, повышается, что приводит их к утонению и обрыву. I Оптимальная величина Л ус.та навливается на основе эксперимента из условия минимального утонения наружного слоя при его отбортовке последующем натяжении при .сварке. Параметры, режимов сварки биметаллического алюминиево-медного првода р8 мм с толщиной наружного медного слоя 0,3 мм сведены в таблицу.

Припуск на свар101112ку Lj.g , мм .

Припуск на на414243грев Lg, мм

Общий припуск на

5,05,27,0 осадк-у ос , мм

Припуск на сварку наружно0,91,55,1 го слоя л , мм

Величина осадки без тока

.1,11,20,7 мм

Напряжение .трансформато2,252,252,25 ра, В

Плотность то«а j, А/мм

7970,567

Усилие при на17,517,517,5 греве Ец Н

Усилие при осадке Р Р,

9,89,89,8 кН

По сравнению с базовым объектом,за который принят прототип, предлагаемый способ позволяет получить более качественное сйарное соединение, так как формирование соединения происходит в твердой фазе

при объемном напряженном состоянии металла, в зоне сварки отсутствует жидкий перегретый металл.

g Э.

rxxxXy x ivVtfrv i xxxxxx

////////Л . PZ /////// /л

P2

Фи1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ сварки металлов давлением | 1979 |

|

SU897439A1 |

| Способ контактной стыковой сварки | 1987 |

|

SU1423317A1 |

| Способ контактной стыковой сварки | 1972 |

|

SU495174A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПОЛОС | 2008 |

|

RU2377106C1 |

| Способ сварки плавлением надстройки с корпусом судна | 1991 |

|

SU1804381A3 |

| Способ холодной стыковой сварки | 1985 |

|

SU1338992A1 |

| Способ контактной стыковой сварки оплавлением деталей различной толщины | 1981 |

|

SU990455A1 |

| Способ контактной стыковой сварки оплавлением с осадкой | 1989 |

|

SU1682081A1 |

| Способ стыкового соединения биметаллической сталеалюминиевой проволоки | 1983 |

|

SU1362592A1 |

СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, при котором детали устанавливают в зажимы, нагревают и осаживают, отличающийся тем, что, с целью повьдиения производительности и качества сварного соединения путем обеспечения провара внутреннего и наружного слоев, сначала свариваемые детали осаживгиот до получения сварного соединения внутреннего слоя биметалла и отбортовки, образованной выдавленным в грат металлом, толщиной равной 3-17 толщинам наружного слоя биметалла, а затем усилие осадки прикладывают к отбортовке до получения сварного соединения наружного слоя биметалла и срезания грата. с S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контактной стыковой сварки | 1978 |

|

SU727373A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-30—Публикация

1982-06-16—Подача