собственной оси. На поверхности получается негативный отпечаток профиля.

Недостатком известного устройства является то, что высадочный инструмент дает хорошие результаты лишь при условии строгой цилиндрической детали, в случае повышенных локальных износов и цилинд- ричности формы (бочкообразность, эллипс- ность), при незначительной величине высадки появляются дефекты, возникаемые от недоохвата обрабатываемой детали формообразующими рейками, и несовпадение всех последующих следов макрорельефа с предыдущим, что не позволяет получить регулярный макрорельеф. Рассматриваемое устройство не позволяет накатывать ограниченную поверхность детали и создавать оптимальный макрорельеф с высокой транспортирующей способностью системы каналов на поверхности детали.

Целью изобретения является расширение технологических возможностей устройства за счет восстановления деталей с отклонением от цилиндричности, преимущественно поршней, а также повышение производительности Изобретение позволяет восстанавливать детали с величиной износа цилиндрической части поверхности в пределах 0,6,..0,8 мм, улучшает условия трения и работы сопрягаемых деталей.

Для достижения поставленной цели устройство для накатки профиля на поверхности детали, содержащее корпус, две плоские рейки с насечкой, одна из которых установлена неподвижно относительно корпуса, а другая - с возможностью возвратно-поступательного перемещения относительно первой в плоскости, параллельной ей, при этом насечки на рейках расположены оппозитно, снабжено оправкой для фиксации восстанавливаемых деталей, установленной с возможностью фиксированного поворота на оси, расположенной в плоскости, параллельной рейкам, и возможностью перемещения в ней, а подвижная рейка установлена с возможностью перемещения в двух взаимно перпендикулярных плоскостях. С целью предотвращения осевого смещения восстанавливаемой детали рейки снабжены торцовой отбортовкой и профильным выступом. Устройство также снабжено направляющей с пазом, кронштейном со штангой и рукояткой для поворота оси на 180°, при этом направляющая жестко закреплена на корпусе, продольная ось паза расположена параллельно продольным осям реек, кронштейн размещен с возможностью перемещения в пазу направляющей, а оправка установлена на свободном конце штанги.

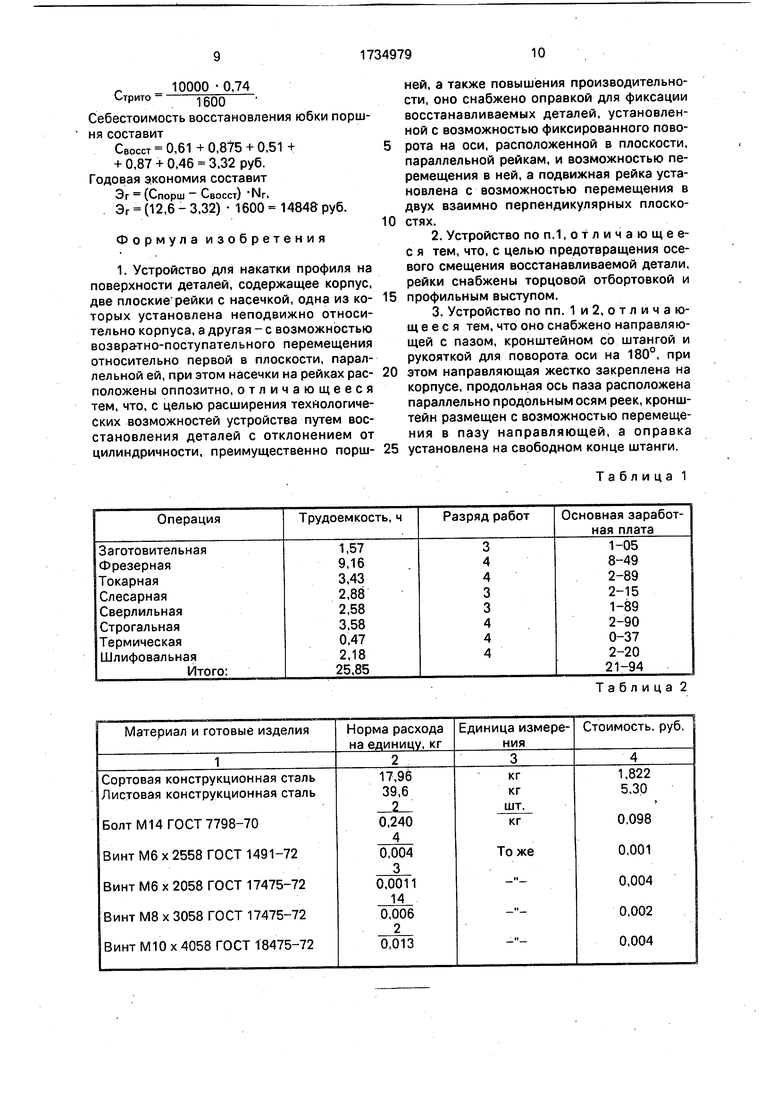

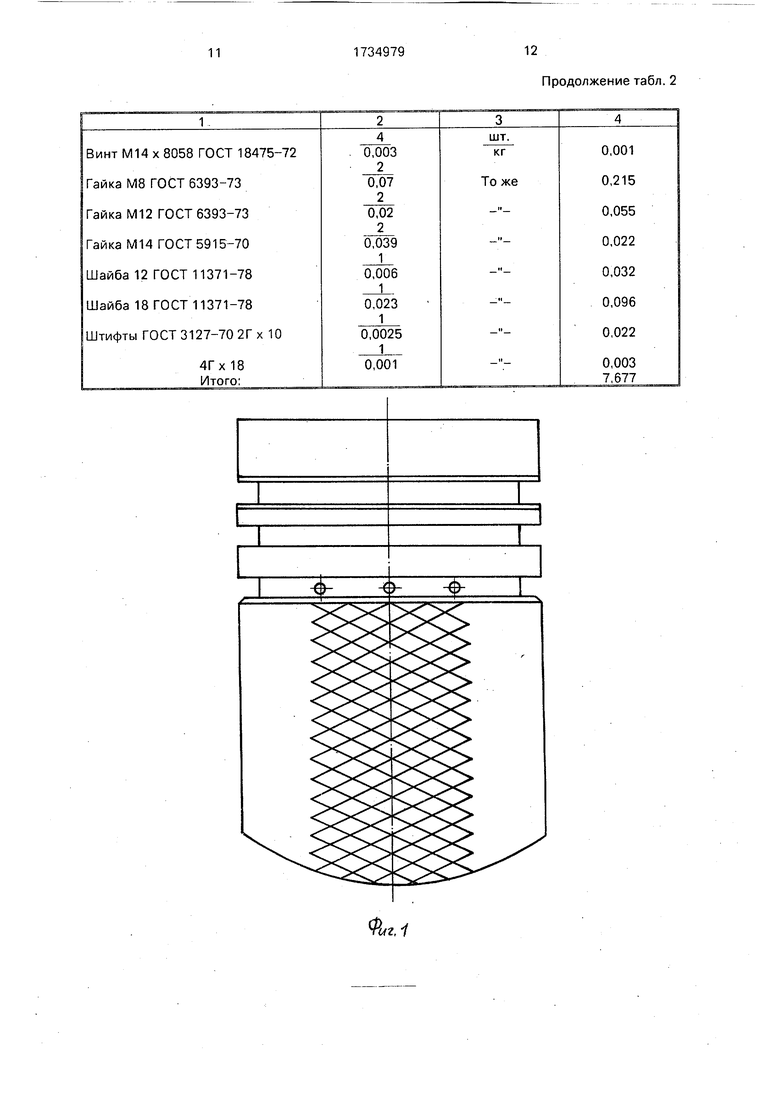

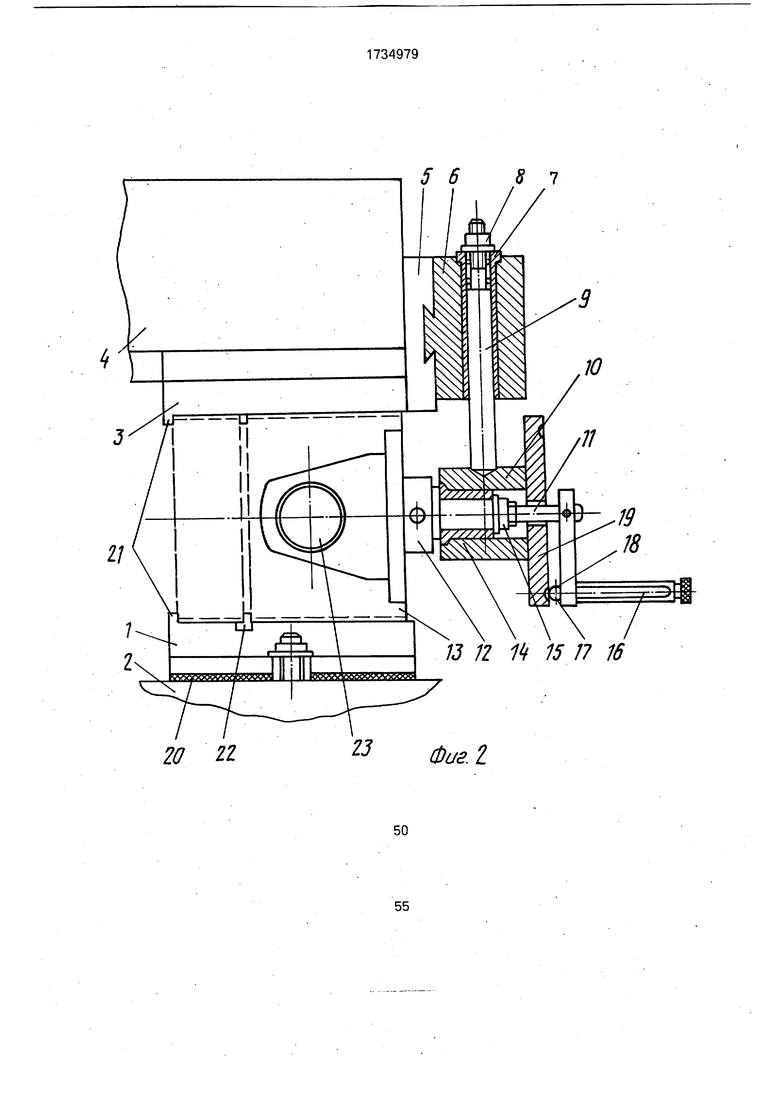

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг, 2 - схема крепления оправки; на фиг. 3 - юбка поршня после восстановления.

Устройство состоит из деформирующих

реек: подвижной нижней 1, закрепленной на суппорте 2 фрезерного станка, и неподвижной верхней 3, закрепленной на его головке 4. К торцу реек 3 крепится направ0 ляющая 5, в пазе которой размещен кронштейн 6. К последнему посредством втулки 7 и гайки 8 крепится штанга 9, несущая цилиндрический корпус 107 в котором на оси 11 установлена оправка 12 для закрепления

5 восстанавливаемой детали 13. Ось 11 крепится в корпусе 10 посредством втулки 14 и гайки 15. Ось 11 снабжена рукояткой 16 с подпружиненным шариком 17, перемещающимся в секторных выточках 18 фланца 19

0 корпуса 10. Для снижения усилий деформации рейки 1 и 3 подключены к источнику тока (УЭМО-2), для этого рейка 1 изолирована от суппорта станка прокладкой 20. Для предотвращения осевого перемещения

5 восстанавливаемой детали (в частности, поршня) нижняя рейка 1 снабжена торцовой отбортовкой 21, взаимодействующей с торцом поршня 13, и профильным выступом 22, входящим в канавку поршня. Кроме того,

0 поршень крепится на оправке посредством пальца 23, проходящего через отверстия поршня и оправки 12. Рейки 1 и 3 снабжены насечкой, профиль которой соответствует требуемому для восстановления определен5 ной детали. В случае толстостенных поршней автотракторных двигателей насечка выполняется под углом 42,..47° относительно направляющей поршня с шагом между насечками, равным 3 мм, и высотой 0,8 мм.

0 Устройство работает следующим образом.

Восстанавливаемая деталь 13 устанавливается в оправку 12 и фиксируется пальцами 23, поворотом рукоятки 16 отно5 сительно штанги 9 деталь входит в пространство между рейками, при этом вершины эллипсности детали обращены к деформирующим валикам. Для ориентации детали относительно деформирующих реек

0 торец детали упирается в отбортовку 21, маслосъемная канавка устанавливается в профильный выступ 22. Ручкой вертикальной подачи суппорта 2 деталь вводят в соприкосновение с деформирующими уча5 стками верхней рейки 3 и воздействуют с усилием на стенки детали, включают возвратно-поступательное движение горизонтальной подачи суппорта, происходит внедрение и захват детали треугольными деформирующими валиками, и вовлекают

деталь во вращение с формированием двухсторонней высадки по сторонам валиков и формированием канавок во взаимно противоположных к образующей детали направлениях. Кронштейн 6 во время движения реек перемещается по направляющей 5. Сектор высадки задается и ограничивается шариком 17, перемещающимся по каналу 18 сектора фланца 19, и ходом суппорта 2 горизонтальной подачи станка.

Глубина высадки регулируется рукояткой вертикальной подачи суппорта 2 и высотой деформирующих валиков, высадка производится за 2-3 полных прохода по деформируемому участку реек 1 и 3. После формирования поверхности детали и каналов в одном направлении включают горизонтальную подачу суппорта 2, выводят из соприкосновения с деформирующим участком деталь посредством рукоятки вертикальной подачи суппорта 2, и поворотом рукоятки 16 деталь поворачивается на 180°. Процесс прокатки повторяется, в результате на поверхности детали образуется ромбообразный макрорельеф с вза- имнопересекающейся системой каналов.

После высадки профиля и восстановления размеров детали выключают горизонтальную подачу суппорта 2, опускают рукояткой вертикальной подачи суппорта 2 нижнюю рейку 1, поворачивают деталь посредством рукоятки 16 в исходное положение, вынимают палец 23 и снимают деталь с оправки 12.

Скорость обработки, усилие прижатия реек, сила тока, величина и продолжительность пауз и включений при использовании электроимпульсных режимов разогрева металла уточняются экспериментальным путем в зависимости от имеющегося оборудования и металла восстанавливаемой детали. Параметры электроимпульсной установки, ширину и площадь контактной поверхности выбирают из условия необходимой плотности тока для создания пластического объема. Усилие воздействия реек, частота импульсов и их продолжительность выбираются из условий качественного восстановления поверхности и материала детали.

Пример. Поршень, изготовленный из алюминиевого сплава, устанавливают в оправку и фиксируют пальцем, поворотом рукоятки 16 относительно штанги 9 ставят на нижнюю накатную рейку, после чего суппортом вертикальной подачи поршень вводится в соприкосновение с верхней накатной рейкой. Во включенном состоянии горизонтальной подачи станка суппортом вертикальной подачи устанавливается усилие на стенке поршня в пределах 150...200 кН. Одновременно с включением горизонтальной подачи осуществляется включение электроимпульсной установки

(УЭМО-2) с силой рабочего тока 300...500 А и напряжением 2...3 В, токоподводящие концы которой подключены к верхней и нижней накатным рейкам. В момент включения подачи станка и трансформатора выступы накатных реек треугольного профиля внедряются в стенки поршня, перемещая металл на формируемые единичные площадки, своими наклонными гранями. Накатка производится на ограниченном секторе

изношенной поверхности юбки поршня. Сектор накатки ограничивает шарик,- перемещающийся в секторной выточке фланца корпуса, и стопор горизонтальной подачи хода суппорта высотой деформирующих выступов.

Восстановление юбки поршня с диаметральным износом, равным 0,3 мм, происходит за три цикла горизонтальной подачи суппорта и составляет 0,4...0,6 мм по диаметру поршня. Высадка металла производится с учетом припуска для дальнейшей механической обработки юбки поршня.

Материал и используемое оборудование. Материал накатных реек - сталь 20Х.

Устройство крепится на универсальном фрезерном станке 6Р80Ш. К рейкам подключается понижающий трансформатор УЭМО-2.

Предлагаемое устройство позволяет повыскть производительность восстановления, качество восстановления, качество восстанавливаемой поверхности по геометрическим параметрам, увеличить стойкость восстановленной поверхности к износам,

расширить область применения (алюминиевые, стальные и чугунные детали), снизить энергоемкость процесса за счет снижения потребляемой энергии на повышение пластичности металла, путем снижения площади пятна контакта и исключения нагрева металла, неучаствующего в восстановлении.

Предварительное технико-экономическое обоснование восстановления юбки

поршня двигателя камаз-740.

Себестоимость устройства для восстановления юбки поршня находим поформуле г - г г -I- СПР Н Р

Un v-ам г1QO.

где Сп - стоимость приспособления, руб;

СПр - основная и дополнительная заработная плата производственных рабочих,

РУб:

HP - процент накладных расходов, руб.

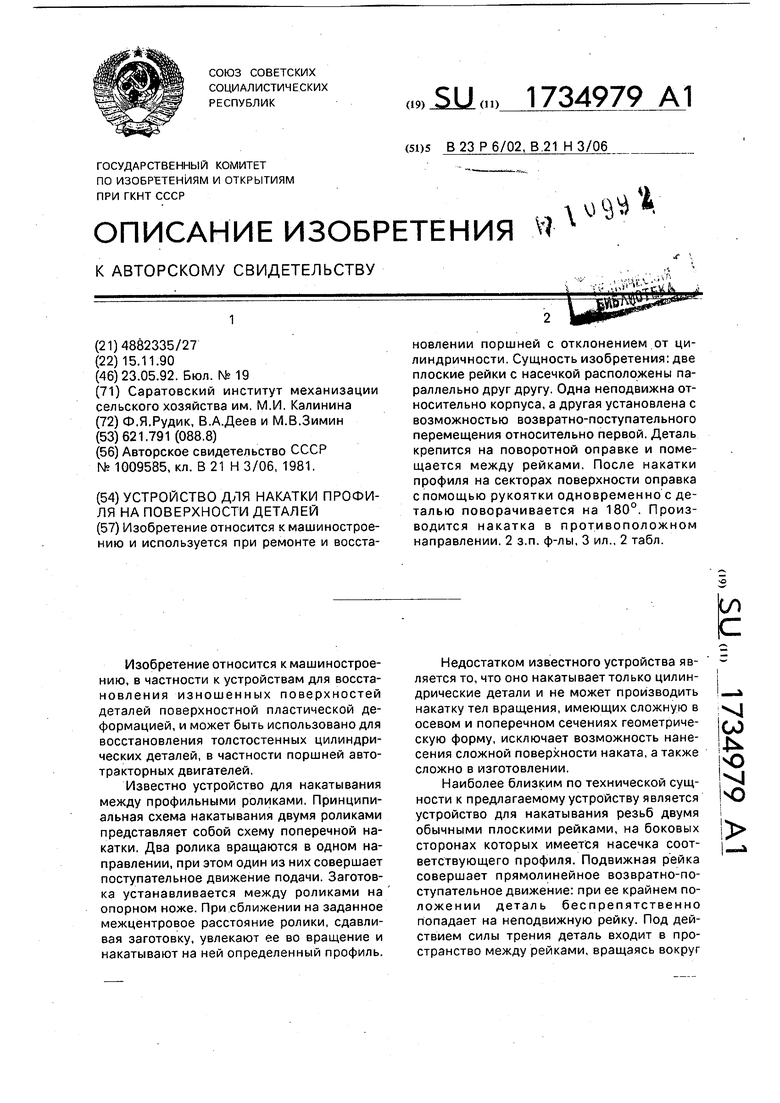

Трудоемкость выполнения работ поСэл - затраты на эл.энергию, руб;

изготовлению устройства приведена вСам - амортизационные отчисления,

табл. 1.руб;

Трудоемкость работ определена расчет-Стрито - затраты на текущий ремонт и

ным путем на основе типовых нормативов 5 ТО, руб. времени на все виды работ.Затраты на заработную плату

Дополнительная заработная плата со-Спр Сосн + Сдоп + Ссоц

ставит 7-10% от основной, т.е.Затраты на основную заработную плату рабочих

с10 Сосн. ... 10 21.94 2 10Д 6 ЮСосн 0,01-гизд-Сч Кл„

доп-100100 .. где Тизд-нормативная трудоемкость ремонта;Отчисления на социальное страхованиеСч - часовая ставка рабочих;

(Ср- коэффициент, учитывающий доплаг - 4,4 (Сосн + Сдоп )15 ту за сверхурочные и дополнительные рабои°ц 100ты.

Сосн 0,01 -0,9- 1,03 -57,6 0,53 руб.

- 4,4 (21,94+2,194 ) . пс кДополнительная заработная плата

Ссоц. 1 ,ОЬ руо.

20Сдоп 10% Сосн 0,1 -0,53 0,053 руб.

Полная заработная плата производствен-Ссоц 0,044 (Сосн + Сдоп), ным рабочим, составит

где ССоц отчисления с заработной платы на

Спр. Сосн. + Сдоп. + Ссоц.,социальное страхование, руб.

25

Спр. 21,94 + 2,194 + 1,06 25,2 руб.Ссоц. 0,044 -(0,53 + 0,053) 0,025 руб.

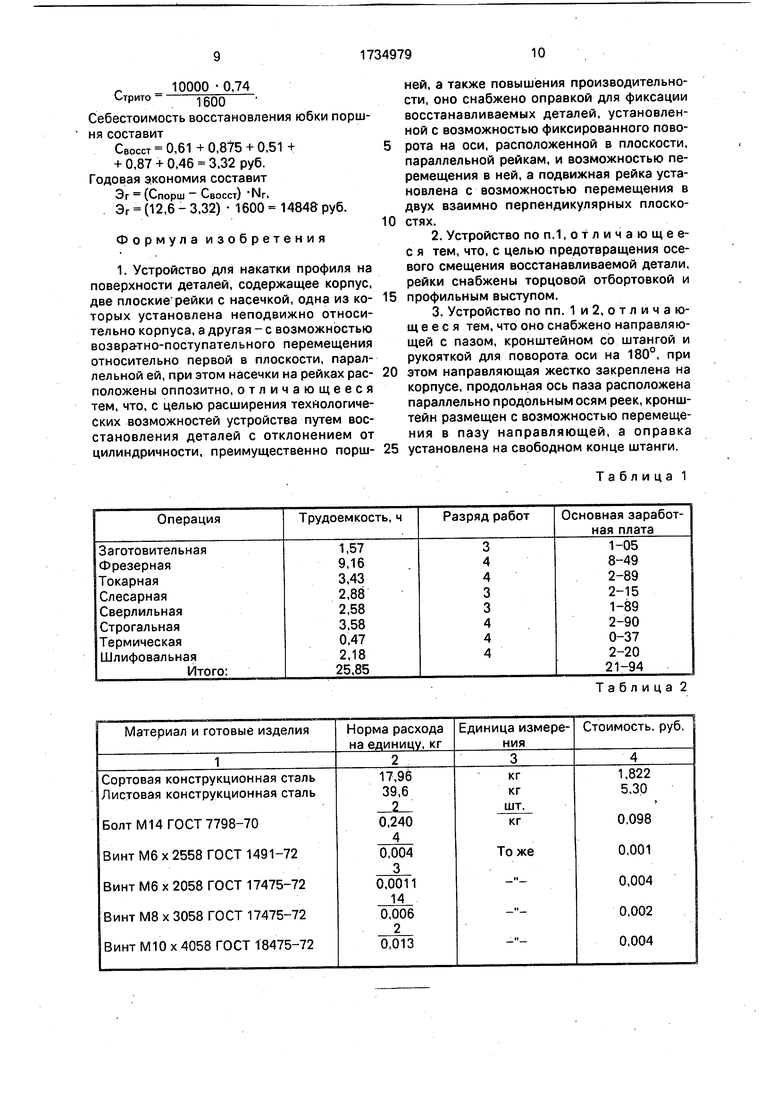

Стоимость материалов и деталей, из-Заработная плата производственных раборасходованных на изготовление устройст-чих составит

ва, представлена в табл. 2.30 Спр 0,53 + 0,053 + 0,025 0,61 руб.

К затратам на материалы относят на-Накладные расходы составляют 150-170%

ценку торгово-снабженческих организаций,от суммы затрат на основную и дополникоторая составляет 12,5% от стоимости ма-тельную заработные платы.

териалов, полная стоимость материалов со-HP (Сосн + Сдоп) 1,5,

ставляет35 HP (0,53 + 0,053) 1,5 0,87 руб,

Затраты на электроэнергию

г --7ЕО , 7.68 -1.25 осл ,„,.Сэл 1-М-С,

См. - 7,68 +т8,64 руб.где t коэффициент спроса.

N - мощность электродвигателя станка, Накладные расходы на изготовление уст- 40 кВт;

ройства принимают в размерах 150-170%С - стоимость 1 кВт электроэнергии,

от суммы основной и дополнительной зара- руб; ботной платы, они составят:Сэл. 0,65 19,6 0,04 0,51 руб.

Затраты на амортизационные отчисления HP (21,94+ 2,2) -1,7 41,0 руб.45 составляют 14% от балансовой стоимости

оборудования и устройства Исходя из приведенных расчетов, стоимость устройства составляет„Сб 0,14 „ПЛГ,П С

Сам TKQQ- Сб 10000 руб.,

Сп 25,2+ 8,64+ 41.0 74,84 руб.50

Себестоимость поршня КАМАЗ-740

Затраты на текущий и ТО составляют 7,4 % Свосст. Спр + HP + Сэл + Сам + Стрито, 55 от стоимости оборудования

где Спр - полная заработная плата произ-Сб 0,074

водственных рабочих, руб;Стрито,

HP - накладные расходы, руб;Где Мг - годовая программа ремонта, шт.,

г 10000 -0.14 „ Я7Е. Себестоимость восстановления юбкиам1600и,в/о руо.

Стрито :

10000 0.74 1600

Себестоимость восстановления юбки поршня составит

Свосст 0,61 + 0,875 + 0,51 +

+ 0,87 + 0,46 3,32 руб. Годовая экономия составит

Эг (Спорш - Свосст) Nr,

Эг (12,6-3,32) 1600 14848 руб.

Формула изобретения

1. Устройство для накатки профиля на поверхности деталей, содержащее корпус, две плоские рейки с насечкой, одна из которых установлена неподвижно относительно корпуса, а другая - с возможностью возвратно-поступательного перемещения относительно первой в плоскости, параллельной ей, при этом насечки на рейках расположены оппозитно, отличающееся тем, что, с целью расширения технологических возможностей устройства путем восстановления деталей с отклонением от цилиндричности, преимущественно поршней, а также повышения производительности, оно снабжено оправкой для фиксации восстанавливаемых деталей, установленной с возможностью фиксированного поворота на оси, расположенной в плоскости, параллельной рейкам, и возможностью перемещения в ней, а подвижная рейка установлена с возможностью перемещения в двух взаимно перпендикулярных плоскостях.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что, с целью предотвращения осевого смещения восстанавливаемой детали, рейки снабжены торцовой отбортовкой и

профильным выступом.

3.Устройство по пп. 1 и 2, отличающее с я тем, что оно снабжено направляющей с пазом, кронштейном со штангой и рукояткой для поворота оси на 180°, при

этом направляющая жестко закреплена на корпусе, продольная ось паза расположена параллельно продольным осям реек, кронштейн размещен с возможностью перемещения в пазу направляющей, а оправка

установлена на свободном конце штанги.

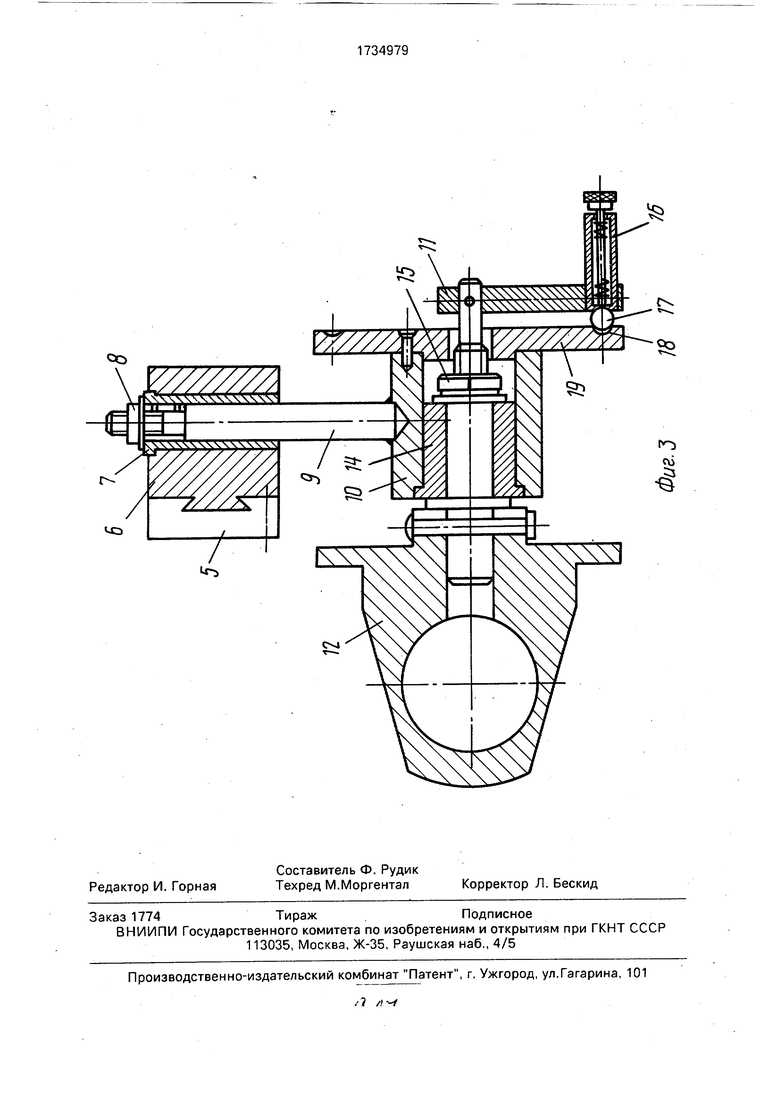

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления цилиндрических деталей | 1990 |

|

SU1754397A1 |

| СПОСОБ ПОДГОТОВКИ К ВОССТАНОВЛЕНИЮ ИЗНОШЕННЫХ ДЕТАЛЕЙ БЕТОНОСМЕСИТЕЛЯ | 2001 |

|

RU2190513C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕМПЕРАТУРНЫХ ВОЗДЕЙСТВИЙ НА ТОРМОЗНОЕ КОЛЕСО ПОДВИЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2327967C1 |

| Способ восстановления цилиндрических деталей | 1984 |

|

SU1339002A1 |

| Способ восстановления изношенных деталей типа тонкостенных тел вращения из пластичных металлов | 1983 |

|

SU1121117A1 |

| Установка для восстановленияпОВЕРХНОСТЕй цилиНдРичЕСКиХ дЕТАлЕй | 1978 |

|

SU841918A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СФЕРЫ НА ДЕТАЛЯХ ИЗ МЯГКИХ И ВЯЗКИХ МАТЕРИАЛОВ | 1970 |

|

SU272773A1 |

| Устройство для обработки крупногабаритных вращающихся деталей | 1980 |

|

SU906650A2 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОКАЛЬНО ИЗНОШЕННОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2002 |

|

RU2228247C1 |

Таблица 2

Продолжение табл. 2

20 21

56 Si

Фиг. I

to

Авторы

Даты

1992-05-23—Публикация

1990-11-15—Подача