Изобретение относится к стекольной промьгашенности и может быть использовано на заводах строительных материалов, производящих изделия на основе стеклао

Целью изобретения является повышение прочностных характеристик.

Поток стекломассы поступает из студочной части стекловаренной печи в выработочный канал. Через систем сопел в стекломассу подают газовую смесь из моносилана (SiH) и инертного газа, которая вспенивает стеклмассу. Газовая смесь проходит через водоохлаждаемые сопла и поступает в стекломассу, где распределяется в виде множества мелких пузырьков. Под действием тепла стекломассы мон силан в пузырьках разлагается по реакции

SiH,

- Si.

+ 2Н,

4гс(э -- Te

При этом на внутренней поверхности пузырьков отлагается слой металлического кремния. Таким образом, получается пористое стекло, в котором внутренняя поверхность пор покрыта зеркальным слоем.

Пример 1. Через систему сопел проводят бурление стекломассы в выработочном канале стекловаренной

подавая газовую смесь из 0,1%

печи,

объемных SiH. (моносилан) и 99,9% аргона. Расход газовой смеси 5 м/ч. Под действием тепла стекломассы происходит разложение моносилана и на стенках пузырьков отлагается пленка металлического кремния. Толпщна плено

ки 200 А, показатель преломления ,2. Затем полученную пористую стекломассу подвергают прокатке в ленту отжигают и разрезают на листы нужного размера Объемный вес полученного пористого материала , кг/м

Пример 2о Через систему сопел проводят бурление стекломассы в выработочном канале стекловаренной печи, подавая газовую смесь на 30%

объемных SiH. (моносилан) и 70% азота.50 теристик, вспенивают газовой смесью Расход смеси , 2 м /ч. Под действием

состава, об.%: Моносилан Инертный газ

тепла стекломассы происходит разложение моносилана и на стенках пузырь

ков отлагается пленка металлического кремния. Толщина пленки 5000 X, показатель преломления 3,2. Затем полученную пористую стекломассу подвергают прокатке в ленту, отжигают и разрезают на листы нужного размера. Объемный вес полученного пористого материала 1500 кг/м .

Пример 3. Через систему сопел проводят бурление стекломассы в выработочном канале стекловаренной печи, подавая газовую смесь из 5% объемных SiН (моносилана) и 95% аргона. Расход смеси 3 Под действием тепла стекломассы происходит разложение моносилана и на стенках пузырьков отлагается пленка металлического кремния. Толщина пленки 1500 А, показатель преломления л 3,2. Затем полученную пористую стекломассу подают на поверхность расплава металла, отжигают и разрезают на листы требуемого размера. Объемный вес полученного пористого материала 1250 кг/м .

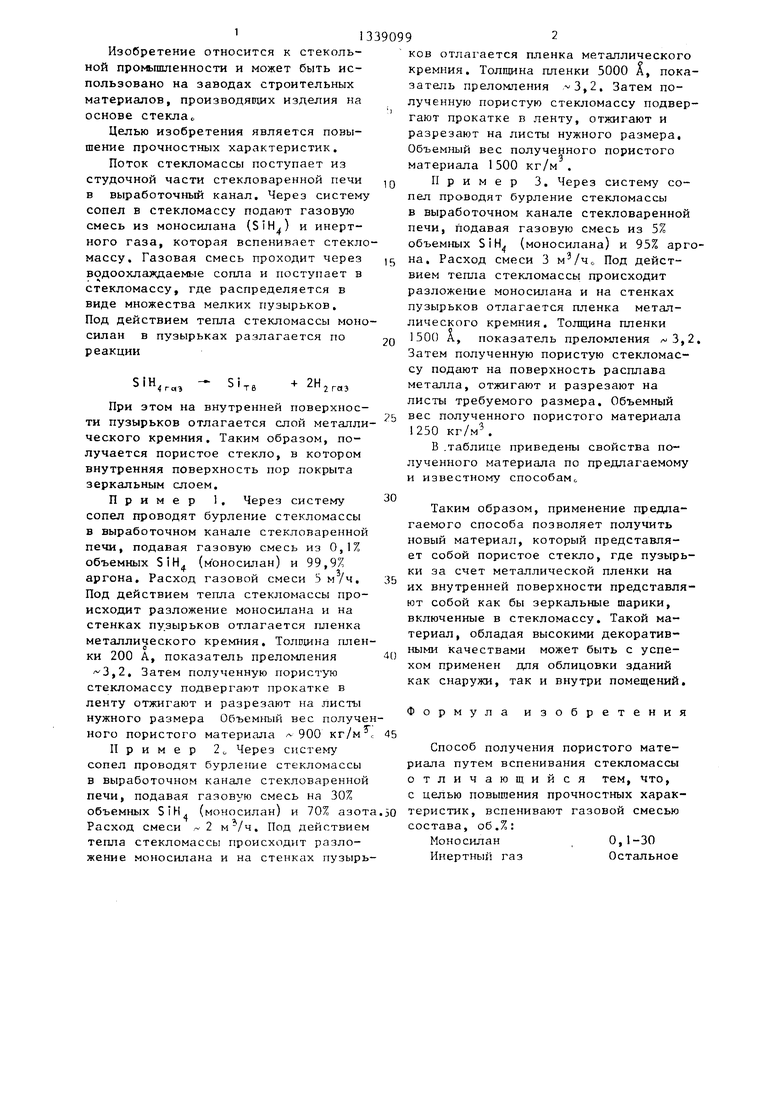

В .таблице приведены свойства полученного материала по предлагаемому и известному способаМс,

Таким образом, применение предлагаемого способа позволяет получить новый материал, который представляет собой пористое стекло, где пузырьки за счет металлической пленки на их внутренней поверхности представляют собой как бы зеркальные шарики, включенные в стекломассу. Такой материал, обладая высокими декоративными качествами может быть с успехом применен дпя облицовки зданий как снаружи, так и внутри помещений.

Формула изобретения

Способ получения пористого материала путем вспенивания стекломассы отличающийся тем, что, с целью повышения прочностных характеристик, вспенивают

состава, об.%: Моносилан Инертный газ

Водопоглощение,

об.%

Диаметр пор, мм

Сопротивление

сжатию кгс/см

Коэффициент теплопроводности при , ккал/м-ч °С

Прочность на изгиб, кгс/см

Прочность на

разрыв, кгс/см

Отражение света,%

Редактор Г„Волкова

Составитель О Самохина Техред М.Ходанич

Заказ 4182/16 Тираж 427Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий II3035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

9 2

1850

0,25 1000 150

9.5 2

1900

0,2

1050

150

Коэффициент отражения меняется при сканировании по площади образца в зависимости от расположения пузырьков с отражающей пленкой и составляет 14-48%.

Корректор В.Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Установка для изготовления листового пористого стекла | 1980 |

|

SU939411A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СТЕКЛА | 1999 |

|

RU2172303C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2339589C1 |

| Способ варки стекла | 1981 |

|

SU1004270A1 |

| Циклонная стекловаренная печь | 1961 |

|

SU149546A1 |

| Стекловаренная печь | 1981 |

|

SU958334A1 |

| Способ варки стекла | 1981 |

|

SU975596A1 |

Изобретение относится к стекольной промышленности и может быть использовано на заводах строительных материалов, производящих изделия на основе стекла. С целью повышения прочностных характеристик пористый материал получают путем вспенивания стекломассы газовой смесью состава, об.%: моносилан 0,1-30{ инертный газ остальное. Поток стекломассы поступает из студочной части стекловаренной печи в выработочный канал. Через систему сопел в стекломассу подают газовую смесь из моносилана (SIH) и инертного газа, которая вспенивает стекломассу. Газовая смесь проходит через водоохлаждаемые сопла и поступает в стекломассу, где распределяется в виде множества мелких пузырьков. Под действием тепла стекломассы моносилан в пузырьках разлагается. При зтом на внутренней поверхности пузырьков отлагается слой металлического кремния. Таким образом, получается пористое стекло, в котором внутренняя поверхность пор покрыта зеркальным слоем. Пористый материал обладает сопротивлением сжатию 1850-1900 кг/см, прочностью на изгиб 1000-1050 кг/см2, прочностью на разрыв 145-150 кг/см , 1 табл. (Л С

| Патент США № 3628937, кл, 65- 141, опублик | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Демидович Б.К | |||

| Производство и применение пеностекла | |||

| - Минск: Наука и техника, 1972, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1987-09-23—Публикация

1986-07-29—Подача