Изобретение относится к электротермии, а именно к электронагревателям из керамических материалов, применяемых для работы в агрессивных средах например, при переработке пластмасс.

Цель изобретения - повышение срока службы нагревателей при работе в атмосфере агрессивных паров до

Керамический материал получают следующим образом.

Смешивали порошки окиси алюминия (з -формы (коруд), двуокиси кремния (S -формы (с/-кварц), бентонита сырого (пластификатора) и обожженного в воде при 50-55% общей влажности ишхты в течение 3-4 ч. Алюмосиликатное волокно смешивали в горячей водое (или спирте) и добавляли в шихту. Затем добавляли порошок дисилицида титана и перемешивали смесь в течение 1 сут до получения однофазной массы. Затем массу высуш-твали в вакууме при температуре 45 С в течение 16-17 ч, вальцевали при влажности 10-12% и экструзировали через мундштук заданного профиля. Получали стержни, которые сушили до 4 сут в камерах при повышении температуры от 20 до 40°С со спижением влажности в них до 20% и спекании при температуре 1300-1350 с в течение 2,5 ч в атмосфера водорода.

Получены стерлчни пр.оямоугольного профиля сечением 2x8 мм, длиной 400 мм. Концевые участки длиной 20-30 мм металлизировали.

Порошок дисили1гида титана взят с размерами частиц 1-10 мкм. Июкний предел определяется технологическими трудностями, верхний влияет на стабильность удельного электросопротивления электронагревателя в работе. Алюмосиликатное волокно (48,86%

SiO

г

50,33% AljOj с рабочей температурой до 1150 С) имеет размеры частиц длиной 2-3 мм, диаметром до 10 мкм, что соотнесено с гранулометрическим составом дисилицнда титана., Двуокись кремния с(-формы является термоустойчивой при термоцикли- ровании до 600°С.

Увеличение концентрации дисилицида титана (более 30%) снижает удельное электросопротивление нагревателей (при 31% до 200 Ом-мм /м), а уменыление (менее 28%) резко его увеличивает (при 27% - 9000ммм2/м)„ Добавка алюмосиликатного волокна

(/-10%) армирует стерлши электронагревателей, что упрочняет их делает стойкими к термоударам, тормозит образование трещин, стабилизирует удельное электросопротивление.При увеличении волокна (более 10%) усложняется прессование,стержни деформируются, при количестве его менее

7% ухудшается прочность (прочность на изгиб 1000 кгс/см), Увеличение или уменьшение за указанные пределы концентрации оксидов приводит к искривлению стержней по длине, получению трещин после спекания, т.е. к браку.

Удельное электросопротивление нагревателей из предлолсенного материала 500-600 Ом.. Объемный

вес 2+0,1 г/см , прочность на изгиб 1550 кгс/см, пористость 10-12%.

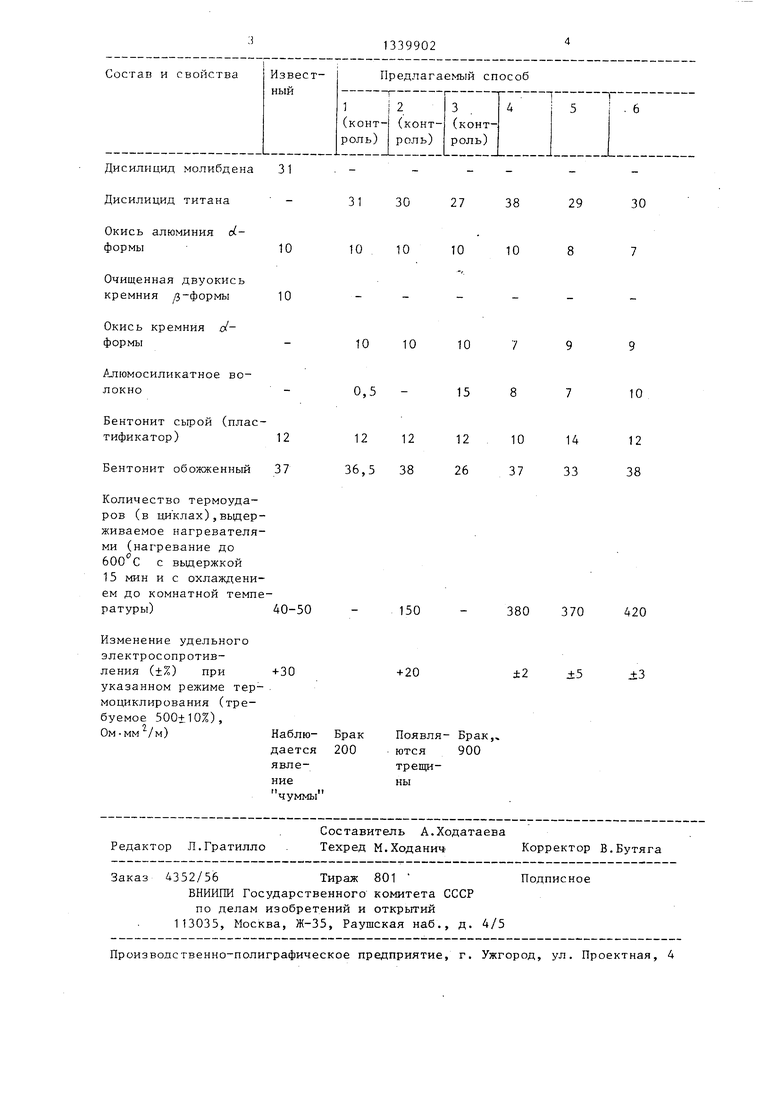

Испытания проводились в циклическом режиме под током 25 А с ваттной нагрузкой 2,5-3 Вт/см с нагревом до

600 С с выдерлжой 15 мин и последующим охлаждением. Результаты испытаний приведены в таблице.

Как видно из таблицы,при термоциклическом режиме работы предлагаемый

материал более термостойкий и сохраняет более стабильную величину удельного электросопротивления,чем известный нагреватель.

Фор.мула изобретен.ия

Керам 1ческий материал для электронагревателей, содерлсащий дисилицид металла, окись алюминия о(-формы, двуокись кремния и бентонит сырой (пластификатор) и обожженный, о т- л и чающийся тем,что, с целью повышения срока службы нагревателей при работе в атмосфере агрессивных паров до ,в него допол- нительно введено алюмосиликатное волокно, в качестве дисилицида металла взят дисилицид титана, а двуокись кремния взята с/-формы при следующем содержании компонентов, ма с.%:

Дисилицид титана

С/-ФОРМЫ28-30

Окись алюминия 7-10

Двуокись кремния

of-формы, 7-10

Алюмосиликатное

волокно7-10

Бентонит сырой 10-14

Бентонит обожженный Остальное

Дисилицид молибдена 31 Дисилицид титана 31

10

10 10

10

- 10 10

- 0,5 12 12 12

37 36,5 38

-еАО-50

+30

Наблю- Брак

дается 200 явлениечуммы

150

+ 20

Поя ютс тре ны

Редактор Л.Гратилло

Составитель А.Ходатаева

Техред М.Ходанич Корректор В.Бутяга

Заказ 4352/56Тираж 801

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

27

38

29

30

10

10

10

10 37

14 33

10

12 38

150 - 380

370

420

+ 20

±2

+5

+3

Появля- Брак,, ются 900 трещины

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокерамический материал для изготовления электронагревателей | 1980 |

|

SU928672A1 |

| Керамический материал для нагревательных элементов | 1981 |

|

SU1005324A1 |

| ЖАРОСТОЙКИЙ СПЛАВ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2030479C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ НАГРЕВАТЕЛЕЙ НА ОСНОВЕ ДИСИЛИЦИДА МОЛИБДЕНА, НАПРИМЕР, ИЗ ОТХОДОВ ЛИТЫХ НАГРЕВАТЕЛЕЙ ИЗ ДИСИЛИЦИДА МОЛИБДЕНА | 2003 |

|

RU2262545C2 |

| Способ изготовления магнетитсодержащих анодов | 2024 |

|

RU2834926C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Шихта для изготовления электронагревателей | 1989 |

|

SU1636400A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО НАНОМОДИФИЦИРОВАННОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2542073C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2008 |

|

RU2399601C2 |

Изобретение относится к электротехнике. Цель изобретения - повышение срока службы нагревателей при работе в атмосфере агрессивных паров. Материал предназначен для работы до бОО с. Он содержит, %: дисилицид титана 28 - 30;окись алюминия 7 - 10; двуокись кремния 7 - 10; алюмосили- катное волокно 7 - 10;бентонит сырой (пластификатор) 10 - 14;бентонит обожженный - остальное. Материал получен -методом спекания в защитной атмосфере. Он обладает высоким уд. сопротивлением (500 - 600 Ом.), термостоек при термоциклических режимах работы. 1 табл. (

| Металлокерамический материал | 1974 |

|

SU515315A1 |

| Керамический материал для нагревательных элементов | 1981 |

|

SU1005324A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-09-23—Публикация

1985-10-03—Подача