Изобретение относится к металлургии, конкретнее к нроизводству чугунных двухслойных прокатных валков.

Целью изобретения является повышение качества и увеличение глубины рабочего слоя валков.

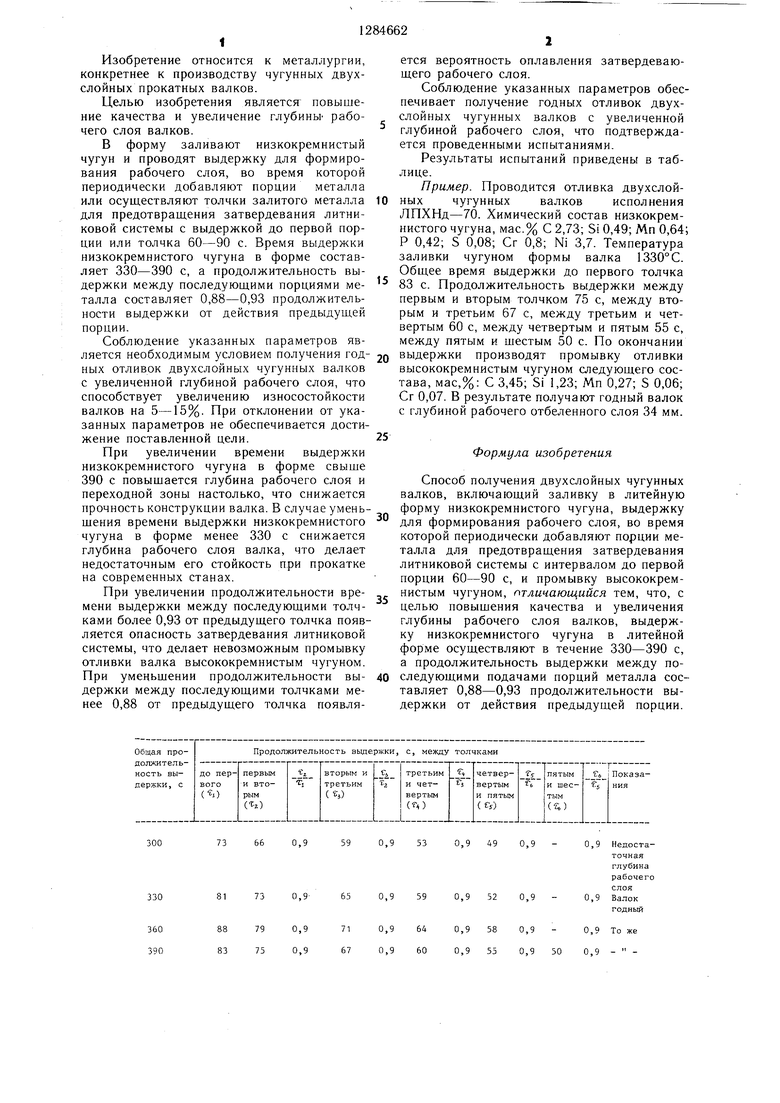

В форму заливают низкокремнистый чугун и проводят выдержку для формирования рабочего слоя, во время которой периодически добавляют порции металла или осуществляют толчки залитого металла для предотвращения затвердевания литниковой системы с выдержкой до первой порции или толчка 60-90 с. Время выдержки низкокремнистого чугуна в форме составляет 330-390 с, а продолжительность выдержки между последующими порциями металла составляет 0,88-0,93 продолжительности выдержки от действия предыдущей порции.

Соблюдение указанных параметров явется вероятность оплавления затвердевающего рабочего слоя.

Соблюдение указанных параметров обеспечивает получение годных отливок двухслойных чугунных валков с увеличенной глубиной рабочего слоя, что подтверждается проведенными испытаниями.

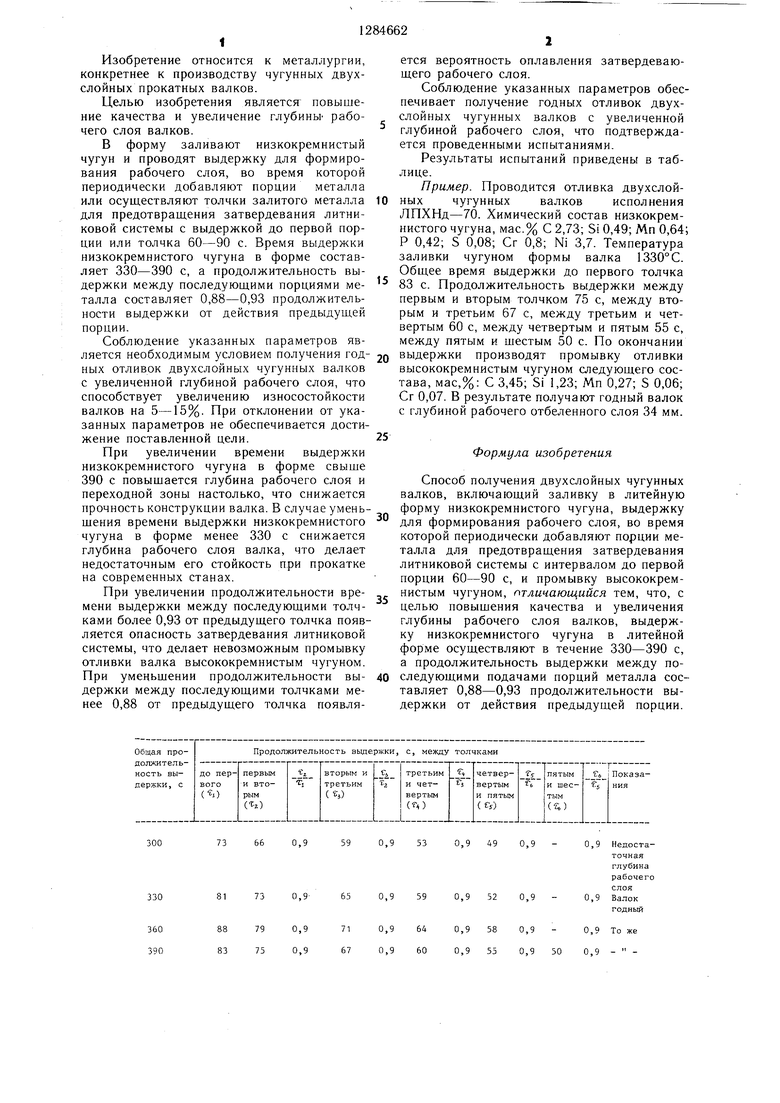

Результаты испытаний приведены в таблице.

Пример. Проводится отливка двухслой- 10 ных чугунных валков исполнения ЛПХНд-70. Химический состав низкокремнистого чугуна, мас.% С 2,73; Si 0,49; Мп 0,64; Р 0,42; S 0,08; Сг 0,8; Ni 3,7. Температура заливки чугуном формы валка 1330°С. Общее время выдержки до первого толчка 83 с. Продолжительность выдержки между первым и вторым толчком 75 с, между вторым и третьим 67 с, между третьим и четвертым 60 с, между четвертым и пятым 55 с, между пятым и шестым 50 с. По окончании

ляется необходимым условием получения год- 20 выдержки производят промывку отливки ных отливок двухслойных чугунных валков высококремнистым чугуном следующего сос30

С увеличенной глубиной рабочего слоя, что способствует увеличению износостойкости валков на 5-15%. При отклонении от указанных параметров не обеспечивается достижение поставленной цели.25

При увеличении времени выдержки низкокремнистого чугуна в форме свыше 390 с повышается глубина рабочего слоя и переходной зоны настолько, что снижается прочность конструкции валка. В случае умень- щения времени выдержки низкокремнистого чугуна в форме менее 330 с снижается глубина рабочего слоя валка, что делает недостаточным его стойкость при прокатке на современных станах.

При увеличении продолжительности времени выдержки между последующими толчками более 0,93 от предыдущего толчка появляется опасность затвердевания литниковой системы, что делает невозможным промывку отливки валка высококремнистым чугуном. При уменьшении продолжительности вы- 40 держки между последующими толчками менее 0,88 от предыдущего толчка появля35

тава, мас,%: С 3,45; Si 1,23; Мп 0,27; S 0,06; Сг 0,07. В результате получают годный валок с глубиной рабочего отбеленного слоя 34 мм.

Формула изобретения

Способ получения двухслойных чугунных валков, включающий заливку в литейную форму низкокремнистого чугуна, выдержку для формирования рабочего слоя, во время которой периодически добавляют порции металла для предотвращения затвердевания литниковой системы с интервалом до первой порции 60-90 с, и промывку высококремнистым чугуном, отличающийся тем, что, с целью повышения качества и увеличения глубины рабочего слоя валков, выдержку низкокремнистого чугуна в литейной форме осуществляют в течение 330-390 с, а продолжительность выдержки между последующими подачами порций металла составляет 0,88-0,93 продолжительности выдержки от действия предыдущей порции.

73

81

83

66

73

79 75

0,9

0,9

0,9 0,9

59

65

71 67

выдержки производят промывку отливки высококремнистым чугуном следующего состава, мас,%: С 3,45; Si 1,23; Мп 0,27; S 0,06; Сг 0,07. В результате получают годный валок с глубиной рабочего отбеленного слоя 34 мм.

0

0

5

Формула изобретения

Способ получения двухслойных чугунных валков, включающий заливку в литейную форму низкокремнистого чугуна, выдержку для формирования рабочего слоя, во время которой периодически добавляют порции металла для предотвращения затвердевания литниковой системы с интервалом до первой порции 60-90 с, и промывку высококремнистым чугуном, отличающийся тем, что, с целью повышения качества и увеличения глубины рабочего слоя валков, выдержку низкокремнистого чугуна в литейной форме осуществляют в течение 330-390 с, а продолжительность выдержки между последующими подачами порций металла составляет 0,88-0,93 продолжительности выдержки от действия предыдущей порции.

53

59

64 60

0,9 49

0,9 52

0,9

0,9

0,9

0,9 58 0,9

0,9 55 0,9 50

0,9 0,9

Недостаточнаяглубина рабочего слоя Валок годный

То же

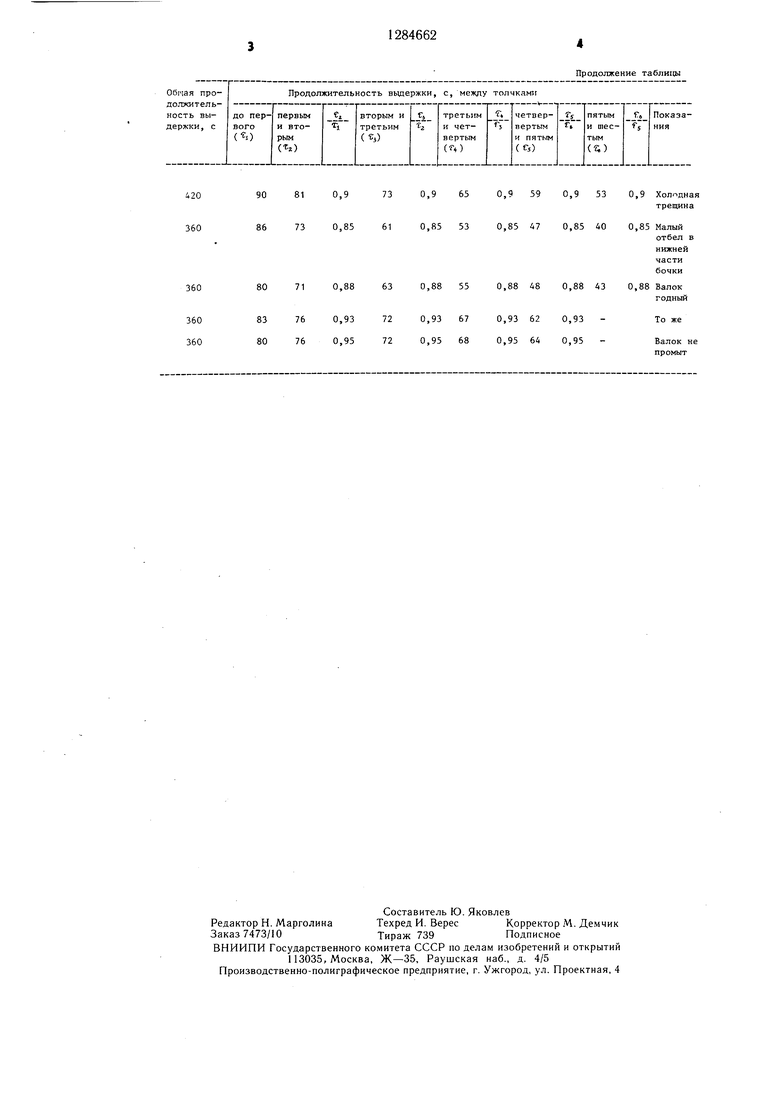

420

360

90 81 0,9 73 86 73 0,85 61

80

83 80

71

76 76

0,88

0,93 0,95

Продолжение таблицы

0,965

0,8553

0,8855

0,9367

0,9568

0,9 59 0,85 47

0,93 62 0,95 64

0,9 53 0,85 40

0,88 48 0,88 43

0,93 0,95

0,9 Холодная трещина

0,85 Малый

отбел в нижней части бочки

0,88 Валок годный

То же

Валок не промыт

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двухслойных прокатных валков | 1987 |

|

SU1540935A1 |

| Способ получения чугунных двухслойных прокатных валков | 1986 |

|

SU1337191A1 |

| Способ получения чугунных литых валков | 1985 |

|

SU1340898A1 |

| Способ центробежного литья двухслойных чугунных валков | 1983 |

|

SU1135540A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2254960C1 |

| Способ отливки двухслойных чугунных прокатных валков | 1986 |

|

SU1452655A1 |

| Способ отливки двухслойных прокатных валков | 1987 |

|

SU1480960A1 |

| Способ отливки прокатных валков | 1987 |

|

SU1530328A1 |

| Литейная форма | 1983 |

|

SU1134291A1 |

| Способ получения двухслойного валка | 1976 |

|

SU593816A1 |

Изобретение относится к области металлургии, к производству чугунных двух- слъйных прокатных валков. Цель изобретения - повышение качества и увеличение глубины рабочего слоя валков. По данному способу в форму заливают низкокремниевый чугун, выдерживают его в форме 60-90 с, затем периодически добавляют порции металла или осуществляют толчки залитого металла с продолжительностью выдержки между последуюш.ими порциями металла 0,88-0,93 продолжительности выдержки от действия предыдущей порции или толчка. Общее время выдержки низкокремнистого чугуна в форме при этом составляет 330- 390 с, после чего осуществляют промывку низкокремнистого чугуна высококремнистым чугугом. Указанные параметры позволяют получать годные отливки двухслойных чугунных валков с увеличенной глубиной рабочего слоя. 1 табл. сл с IsD 00 4 Oi О5

| Кривошеее А | |||

| Е | |||

| Литые валки.М.: Металлургиздат, 1975, с | |||

| Способ приготовления искусственной массы из продуктов конденсации фенолов с альдегидами | 1920 |

|

SU360A1 |

| Будагъянц Н | |||

| А., Карсский В | |||

| Е | |||

| Литые прокатные валки.-М.: Металлургия, 1983, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1987-01-23—Публикация

1985-04-17—Подача